一种弥散型整体式钢包底吹透气砖及其成型工艺与应用方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及一种弥散型整体式钢包底吹透气砖及其成型工艺与应用方法,属于冶金耐火材料技术领域。

背景技术

钢包底吹氩是一种简单而高效的炉外精炼技术,能均匀钢水成分和温度,促进钢水精炼的物理化学反应和夹杂物上浮去除,被国内外广泛应用。透气砖是钢包底吹氩最关键的功能元件,主要有弥散型、狭缝型两种结构类型,狭缝型透气砖具有通气量大、搅拌效果好、使用寿命高等优点,得到广泛应用。为了提高钢包底吹去除夹杂物的冶金效果,近年来开始试验应用弥散型透气砖,但存在以下问题或不足:(1)弥散型透气砖透气量小、透气不均、吹氩冶金效果差,(2)弥散型透气砖使用寿命低,与钢包渣线寿命不同步,(3)钢包底吹透气砖的烧氧清洗时间长,浪费氧气、污染环境、影响使用寿命。

中国专利文献CN203695943U(专利号:201420093492.9)公开了一种长寿命高吹通率透气砖,包括透气内芯、底座和保护体,在所述底座上开设有纵向贯通的狭缝,所述透气内芯安装在所述底座上,所述保护体包裹在所述透气内芯和所述底座的周向外侧,所述透气内芯内部设有相互流体导通的透气微孔,所述透气微孔与所述狭缝流体导通,并且所述透气微孔与所述透气内芯上端面外侧的外部环境流体导通,本实用新型长寿命高吹通率透气砖能够避免因钢液或钢渣渗透堵塞而导致的不透气,且能够有效地减少横断和渗钢几率。该专利存在以下不足:弥散型透气砖透气量小、透气不均、吹氩冶金效果差。

中国专利文献CN203478981U(专利号:201320446481.X)公开了一种整体式抗冲刷透气砖,由砖芯(2)、砖顶(1)、砖体(3)、砖座(4)、尾管(5)和透气通道(6)组成,通过采用棱台型或圆台型结构的砖顶(1),以此来达到延长使用寿命、防止掉块的目的;本实用新型结构简单,实用性强,有效解决了现有透气砖寿命短、容易掉块的问题,提高了透气砖的寿命,降低了炼钢的成本,为企业带来巨大效益。该专利存在以下不足:砖座较大,重量大、成本高、更换透气砖时周围浇注料消耗量大。

发明内容

针对现有技术的不足,本发明提供一种弥散型整体式钢包底吹透气砖及其成型工艺与应用方法,通过增大弥散型透气件的透气面积、改进弥散型透气件的结构与成型工艺、创新钢包底吹透气砖的应用方法,解决了弥散型透气砖透气量小、透气不均、使用寿命低的行业难题,应用本发明比应用对比例的使用寿命同比提高4炉次以上,成品材中的全氧含量同比降低1.7ppm以上,透气砖的烧氧清洗时间同比减少10s以上。

一种弥散型整体式钢包底吹透气砖,包括钢包底吹透气砖本体,以及设置于钢包底吹透气砖本体内的弥散型透气塞与安全警示装置,所述的安全警示装置设置于弥散型透气塞的底部,所述的钢包底吹透气砖本体包裹于弥散型透气塞与安全警示装置的外周,且不包裹弥散型透气塞与安全警示装置的上下端,所述的弥散性透气塞与安全警示装置之间设置有上气室,所述的安全警示装置的底部设置有下气室,且所述的下气室连接有进气管,所述的安全警示装置内设置有多个狭缝气道,多个所述的狭缝气道均匀地沿圆周分布于安全警示装置内,且所述的狭缝气道下端逐渐向外倾斜设置,横截面圆环形布置、纵截面“八”布置多个纵向贯通安全警示装置的狭缝气道,狭缝气道的上端与上气室连通,狭缝气道的下端与下气室连通,安全警示装置的上端设置有定位槽,弥散型透气件下部定位于定位槽内,弥散型透气塞与安全警示装置的外围设有保护体,保护体外表面设有钢壳,所述的下气室的底部设置有底盖板,所述的进气管设置于底盖板上,具体的,进气管与底盖板焊接固定,弥散型透气塞外壁上设有若干第一环形凹槽,所述的保护体设置有与第一环形凹槽配合的第一环形凸起,所述的第一环形凹槽设置于弥散性透气塞的下部,解决了弥散型透气塞与保护体结合界面串气、渗钢问题,安全警示装置下部外壁上设有第二环形凸起,所述的保护体设置有与第二环形凸起配合的第二环形凹槽,解决了安全警示装置与与保护体结合界面串气、渗钢问题。

所述的弥散型透气塞与保护体的上端比所述钢包底吹透气砖本体的上端凹下15~20mm,有益效果是,积存少量钢水,预防粘渣,减轻烧洗,提高使用寿命。

所述弥散型透气塞的高度h1为510~530mm;

所述弥散型透气塞的高度h1为450~480mm;所述弥散型透气塞用于钢包新工作衬和修补工作衬的高度h1不同,其中用于钢包新工作衬的高度h11为510~530mm,用于钢包修补工作衬的高度h12为450~480mm,有益效果是,钢包修补工作衬的包底厚度减小、使用寿命降低,相应减小弥散型透气塞的高度,可降低弥散型整体式钢包底吹透气砖的成本费用。

优选的,所述钢包底吹透气砖本体形状为中空的圆柱形,具体的,所述的中空与内部的保护体的外形相配合,外径D为330~360mm。

弥散型透气塞整体呈圆台形,上底直径d1为100~120mm,下底直径d2为120-140mm,工作面由现有的正方形拓展为正方形的外接圆,透气面积增大了57%,测定0.3MPa压力下透气流量达到800NL/min以上,不仅解决了透气塞透气量小的技术难题,而且使用过程中随着弥散型透气塞的侵蚀,透气面逐渐增大,弥补了部分透气孔堵塞,解决了弥散型透气砖使用过程中透气量不稳定的行业难题。

所述安全警示装置,整体呈圆台形,上底直径¢1为145~165mm,下底直径¢2为175-195mm,高度h2为120~150mm;

所述上气室呈圆柱形,底面直径d为110~120mm,圆柱高度根据所需的透气量大小设定,圆柱高度与透气量关系:圆柱高度越大,透气量越大。所述下气室呈圆柱形,底面直径¢为145~155mm,圆柱高度根据所需的透气量大小设定,圆柱高度与透气量关系:圆柱高度越大,透气量越大

所述狭缝气道设有24~36条,狭缝气道的长度为17~24mm,狭缝气道的宽度为1.6-2.0mm;狭缝的内径根据所需的透气量大小设定。狭缝宽度与透气量的关系:狭缝的内径越大,透气量越大,但狭缝的内径越大,易渗钢造成狭缝堵塞,一般为1.6-2.0mm。

所述保护体整体呈中空的圆台形,具体的,所述的中空与内部的弥散型透气塞与安全警示装置相配合,上底外径D1为150~170mm,下底外径D2为190~220mm。

一种弥散型整体式钢包底吹透气砖的成型工艺,安全警示装置上的定位槽、上气室、下气室通过埋设胎模一次浇注成型,简化了气室制备工艺流程;

所述弥散型透气塞,以高纯刚玉、莫来石、铬砂等为主原料,采用等静压成型工艺生产,体积密度≥3.0g/cm

优选的,所述钢包底吹透气砖本体,由刚玉浇注料浇注成型,体积密度≥3.0g/cm

本发明所述的钢壳、底盖板形状分别为圆台形和圆盘形,钢壳用于密封保护体,所述的底盖板用于固定进气管和密封下气室作用,材质均为304不锈钢。

本发明所述的进气管材质为耐热不锈钢圆管,其规格尺寸为Ф27x3-4。

本发明弥散型整体式钢包底吹透气砖的结构和成型工艺,是为改善弥散型透气塞的透气均匀性、增大透气量、实现弥散型整体式钢包底吹透气砖的使用寿命与钢包工作衬渣线寿命同步而特定设计的,其中弥散型透气塞的下端与上气室连通、上气室与狭缝气道的上端连通,狭缝气道的下端与下气室连通,弥散型透气塞采用等静压成型工艺生产,等静压工艺制品具有组织结构均匀,密度高,烧结收缩率小,模具成本低,生产效率高,可成型形状复杂、细长制品和大尺寸制品和精密尺寸制品等突出优点,是目前一种较先进的成型工艺,以其独特的优势开始替代传统的成型方法,如陶瓷生产的火花塞、瓷球、柱塞、真空管壳等产品,解决了弥散型透气塞透气不均的技术难题,提高了夹杂物去除率;而弥散型透气塞整体呈圆台形,上底直径d1为100~120mm,下底直径d2为120-140mm,工作面由现有的正方形拓展为正方形的外接圆,透气面积增大了57%,测定0.3MPa压力下透气流量达到800NL/min以上,不仅解决了透气塞透气量小的技术难题,而且使用过程中随着弥散型透气塞的侵蚀,透气面逐渐增大,弥补了部分透气孔堵塞,解决了弥散型透气砖使用过程中透气量不稳定的行业难题;弥散型整体式钢包底吹透气砖的本体、弥散型透气塞、保护体均由传统的四棱台改为圆台形结构设计,减少了热应力不均引发的裂纹问题,由此延长了弥散型整体式钢包底吹透气砖的的使用寿命;弥散型透气塞下部外壁上设有2-3道第一环形凹槽,解决了弥散型透气塞与保护体结合界面串气、渗钢问题,安全警示装置下部外壁上设有1道凸起结构,解决了安全警示装置与与保护体结合界面串气、渗钢问题,提高了弥散型整体式钢包底吹透气砖的安全使用寿命。

本发明还提供弥散型整体式钢包底吹透气砖的应用方法:

1)钢包新工作衬,修补工作衬选用不同高度h1的弥散型透气塞,其中用于钢包新工作衬的高度h12为510~530mm,用于钢包修补工作衬的高度h12为450~480mm;

2)在向钢包水口内投放引流砂时,同时在弥散型整体式钢包底吹透气砖的底部投放30~50kg铬质引流砂;

3)钢包在接钢前接通氩气,空吹接钢,空吹时间10~20s;

4)在连铸机回转台浇钢完后转包过程中,实施吹扫,吹扫时间30~40s;

5)在钢包浇注完毕、下线倒渣前即接上氩气管道,边空吹边倒渣,直至完成对弥散型整体式钢包底吹透气砖的烧洗。

所述铬质引流砂为现有技术生产,其理化指标是,Cr

本发明的有益效果是:

1)本发明所述弥散型透气塞整体呈圆台形,上底直径d1为100~120mm,下底直径d2为120-140mm,工作面由现有的正方形拓展为正方形的外接圆,透气面积增大了57%,测定0.3MPa压力下透气流量达到800NL/min以上,比对比例CN203695943U(专利号:201420093492.9)同比增大56%以上,不仅解决了透气塞透气量小的技术难题,而且使用过程中随着弥散型透气塞的侵蚀,透气面逐渐增大,弥补了部分透气孔堵塞,解决了弥散型透气砖使用过程中透气量不稳定的行业难题。

2)本发明弥散型整体式钢包底吹透气砖的结构和成型工艺设计,弥散型透气塞的下端与上气室连通、上气室与狭缝气道的上端连通,狭缝气道的下端与下气室连通,弥散型透气塞采用等静压成型工艺生产,解决了弥散型透气塞透气不均的技术难题,提高了夹杂物去除率,应用本发明比应用对比例CN203695943U(专利号:201420093492.9)浇注生产齿轮钢20CrMnTiH的成品材中的全氧含量同比降低1.7ppm以上。

3)本发明所述弥散型整体式钢包底吹透气砖的本体、弥散型透气塞、保护体均由传统的四棱台改为圆台形、圆柱形结构设计,减少了热应力不均引发的裂纹问题,弥散型透气塞下部外壁上设有2-3道第一环形凹槽,解决了弥散型透气塞与保护体结合界面串气、渗钢问题,安全警示装置下部外壁上设有1道凸起结构,解决了安全警示装置与保护体结合界面串气、渗钢问题,提高了弥散型整体式钢包底吹透气砖的安全使用寿命,应用本发明比应用对比例CN203695943U(专利号:201420093492.9)的使用寿命同比提高4炉次以上。

4)本发明弥散型整体式钢包底吹透气砖的应用方法,所述弥散型透气塞用于钢包新工作衬和修补工作衬的高度h1不同,其中用于钢包新工作衬的高度h11为510~530mm,用于钢包修补工作衬的高度h12为450~480mm,有益效果是,钢包修补工作衬的包底厚度减小、使用寿命降低,相应减小弥散型透气塞的高度,可降低弥散型整体式钢包底吹透气砖的成本费用。

5)本发明弥散型整体式钢包底吹透气砖的应用方法,在向钢包水口内投放引流砂时,同时在弥散型整体式钢包底吹透气砖的底部投放30~50kg铬质引流砂、钢包在接钢前空吹时间10~20s、在连铸机回转台浇钢完后转包过程中吹扫时间30~40s、在钢包下线倒渣过程中空吹等应用方法,使得本发明弥散型整体式钢包底吹透气砖的烧氧清洗时间同比减少10s以上,由此节支了氧气消耗,减轻了环境污染。

附图说明

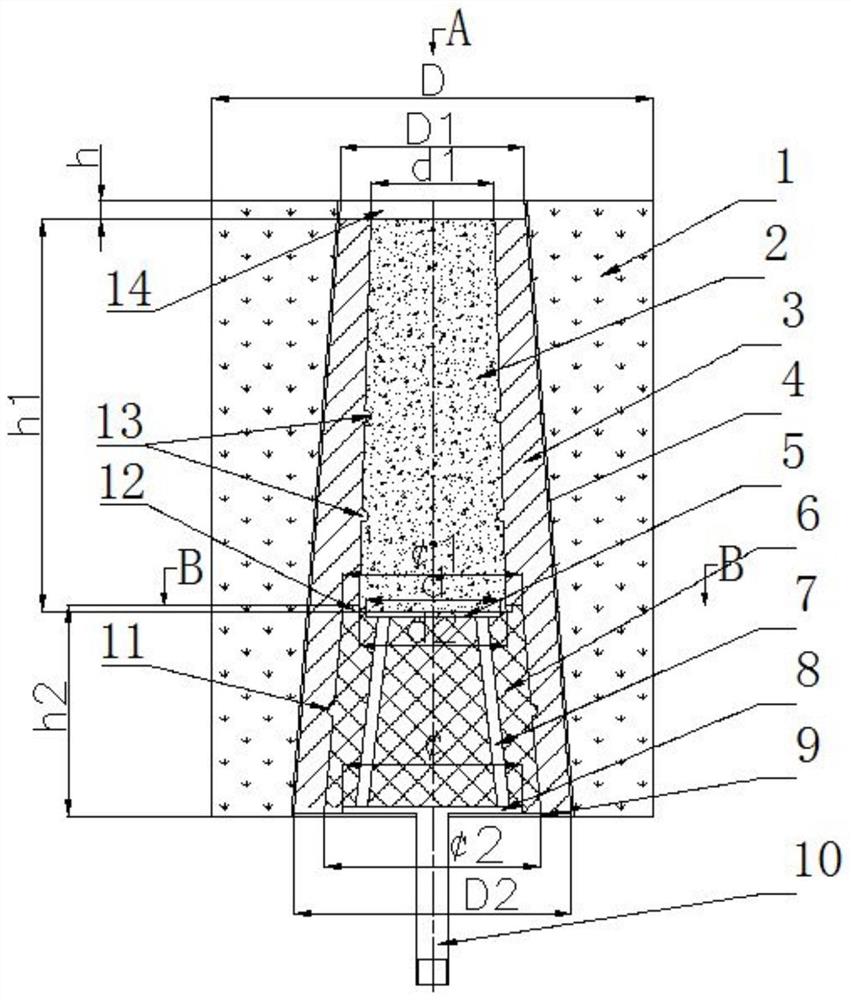

图1为本发明实施例中弥散型整体式钢包底吹透气砖结构主视图。

图2为本发明实施例中弥散型整体式钢包底吹透气砖A面俯视图。

图3为本发明实施例中弥散型整体式钢包底吹透气砖B-B面俯视图。

图4为本发明实施例中安全警示装置结构示意图。

图中,1.钢包底吹透气砖本体;2.弥散型透气塞;3.保护体;4.钢壳;5.上气室;6.安全警示装置;7.狭缝气道;8.下气室;9.底盖板;10.进气管;11.第二环形凸起;12.定位凹槽;13.第一环形凹槽;14.顶部凹槽。

具体实施方式

下面结合附图与实施例对本发明进一步说明,但不仅限于此。

实施例1

一种弥散型整体式钢包底吹透气砖,如图1-图4所示,包括钢包底吹透气砖本体1、弥散型透气塞2、保护体3、钢壳4、上气室5、安全警示装置6、狭缝气道7、下气室8、底盖板9、进气管10,弥散型透气塞2下部定位于安全警示装置6上部的定位槽12内,安全警示装置6内设有横截面圆环形布置、纵截面“八”布置的多个狭缝气道7,狭缝气道7的上端与上气室5连通,狭缝气道7的下端与下气室8连通,弥散型透气塞2与安全警示装置6的外围设有保护体3,保护体外表面设有钢壳4,安全警示装置6底部的下气室8设有底盖板9,进气管10与下气室8连通,并与底盖板9焊接固定,安全警示装置6上的定位槽12、上气室5、下气室8通过埋设胎模一次浇注成型,简化了气室制备工艺流程,弥散型透气塞2下部外壁上设有2-3道第一环形凹槽13,解决了弥散型透气塞与保护体结合界面串气、渗钢问题,安全警示装置下部外壁上设有一道凸起结构,解决了安全警示装置与与保护体结合界面串气、渗钢问题。

所述弥散型透气塞2,整体呈圆台形,上底直径d1为100mm,下底直径d2为120mm,所述弥散型透气塞2用于钢包新工作衬和修补工作衬的高度h1不同,其中用于钢包新工作衬的高度h11为510mm,用于钢包修补工作衬的高度h12为450mm,有益效果是,钢包修补工作衬的包底厚度减小、使用寿命降低,相应减小弥散型透气塞2的高度,可降低弥散型整体式钢包底吹透气砖的成本费用。

所述弥散型透气塞2,以高纯刚玉、莫来石、铬砂等为主原料,采用等静压成型工艺生产,体积密度≥3.0g/cm

所述安全警示装置6,整体呈圆台形,上底直径¢1为145mm,下底直径¢2为175mm,高度h2为120mm。

所述上气室5呈圆柱形,底面直径d为110mm,圆柱高度根据所需的透气量大小设定。

所述下气室8呈圆柱形,底面直径¢为145mm,圆柱高度根据所需的透气量大小设定。

所述狭缝气道7设有24条,狭缝的长度为17mm,狭缝的宽度根据所需的透气量大小设定。

所述保护体3整体呈圆台形,上底直径D1为150mm,下底直径D2为190mm,所述保护体3与弥散型透气塞的上端比所述钢包底吹透气砖本体1上端凹下15mm,即弥散型透气塞与保护体的上端具有顶部凹槽14,有益效果是,积存少量钢水,预防粘渣,减轻烧洗,提高使用寿命。

所述钢包底吹透气砖本体1形状为圆柱形,底面直径D为330mm,刚玉浇注料浇注成型,体积密度≥3.0g/cm

本发明所述的钢壳4、底盖板9形状分别为圆台形和圆盘形,起固定进气管10和密封作用、密封保护体3和下气室8作用,材质为304不锈钢。

本发明所述的进气管10材质为耐热不锈钢圆管,其规格尺寸为Ф27x3。

本发明还提供弥散型整体式钢包底吹透气砖的应用方法:

1)钢包新工作衬,修补工作衬选用不同高度h1的弥散型透气塞,其中用于钢包新工作衬的高度h12为510mm,用于钢包修补工作衬的高度h12为450mm;

2)在向钢包水口内投放引流砂时,同时在弥散型整体式钢包底吹透气砖的底部投放30~50kg铬质引流砂;

3)钢包在接钢前接通氩气,空吹接钢,空吹时间10s;

4)在连铸机回转台浇钢完后转包过程中,实施吹扫,吹扫时间30s;

5)在钢包浇注完毕、下线倒渣前即接上氩气管道,边空吹边倒渣,直至完成对弥散型整体式钢包底吹透气砖的烧洗。

所述铬质引流砂为现有技术生产,其理化指标是,Cr

实施例2

如实施例1所述的弥散型整体式钢包底吹透气砖,不同之处在于:

所述弥散型透气塞2,整体呈圆台形,上底直径d1为110mm,下底直径d2为130mm,所述弥散型透气塞2用于钢包新工作衬和修补工作衬的高度h1不同,其中用于钢包新工作衬的高度h11为520mm,用于钢包修补工作衬的高度h12为470mm。

所述安全警示装置6,整体呈圆台形,上底直径¢1为155mm,下底直径¢2为185mm,高度h2为130mm。

所述上气室5呈圆柱形,底面直径d为115mm,圆柱高度根据所需的透气量大小设定。

所述下气室8呈圆柱形,底面直径¢为150mm,圆柱高度根据所需的透气量大小设定。

所述狭缝气道7设有30条,狭缝的长度为20mm,狭缝的宽度根据所需的透气量大小设定。

所述保护体3整体呈圆台形,上底直径D1为160mm,下底直径D2为200mm,所述保护体3上端比所述钢包底吹透气砖本体1上端凹下20mm,有益效果是,积存少量钢水,预防粘渣,减轻烧洗,提高使用寿命。

所述钢包底吹透气砖本体1形状为圆柱形,底面直径D为350mm。

本发明所述的进气管10材质为耐热不锈钢圆管,其规格尺寸为Ф27x4。

本发明还提供弥散型整体式钢包底吹透气砖的应用方法,

1)钢包新工作衬,修补工作衬选用不同高度h1的弥散型透气塞,其中用于钢包新工作衬的高度h12为520mm,用于钢包修补工作衬的高度h12为470mm;

2)在向钢包水口内投放引流砂时,同时在弥散型整体式钢包底吹透气砖的底部投放30~50kg铬质引流砂;

3)钢包在接钢前接通氩气,空吹接钢,空吹时间15s;

4)在连铸机回转台浇钢完后转包过程中,实施吹扫,吹扫时间35s;

5)在钢包浇注完毕、下线倒渣前即接上氩气管道,边空吹边倒渣,直至完成对弥散型整体式钢包底吹透气砖的烧洗。

实施例3

如实施例1所述的弥散型整体式钢包底吹透气砖,不同之处在于:

所述弥散型透气塞2,整体呈圆台形,上底直径d1为120mm,下底直径d2为140mm,所述弥散型透气塞2用于钢包新工作衬和修补工作衬的高度h1不同,其中用于钢包新工作衬的高度h11为530mm,用于钢包修补工作衬的高度h12为480mm。

所述安全警示装置6,整体呈圆台形,上底直径¢1为165mm,下底直径¢2为195mm,高度h2为150mm。

所述上气室5呈圆柱形,底面直径d为120mm,圆柱高度根据所需的透气量大小设定。

所述下气室8呈圆柱形,底面直径¢为155mm,圆柱高度根据所需的透气量大小设定。

所述狭缝气道7设有36条,狭缝的长度为24mm,狭缝的宽度根据所需的透气量大小设定。

所述保护体3整体呈圆台形,上底直径D1为170mm,下底直径D2为220mm,所述保护体3上端比所述钢包底吹透气砖本体1上端凹下20mm,有益效果是,积存少量钢水,预防粘渣,减轻烧洗,提高使用寿命。

所述钢包底吹透气砖本体1形状为圆柱形,底面直径D为360mm。

本发明所述的进气管10材质为耐热不锈钢圆管,其规格尺寸为Ф27x4。

本发明还提供弥散型整体式钢包底吹透气砖的应用方法:

1)钢包新工作衬,修补工作衬选用不同高度h1的弥散型透气塞,其中用于钢包新工作衬的高度h12为530mm,用于钢包修补工作衬的高度h12为480mm;

2)在向钢包水口内投放引流砂时,同时在弥散型整体式钢包底吹透气砖的底部投放30~50kg铬质引流砂;

3)钢包在接钢前接通氩气,空吹接钢,空吹时间20s;

4)在连铸机回转台浇钢完后转包过程中,实施吹扫,吹扫时间40s;

5)在钢包浇注完毕、下线倒渣前即接上氩气管道,边空吹边倒渣,直至完成对弥散型整体式钢包底吹透气砖的烧洗。

实验例

对比例:中国专利文献CN203695943U(专利号:201420093492.9)公开了一种长寿命高吹通率透气砖,实施例的具体设计及参数:透气内芯为四棱体,底面为正方形,边长为80mm。

将本发明实施例1-3的弥散型整体式钢包底吹透气砖与对比例的长寿命高吹通率透气砖在某炼钢厂100t电炉钢包新工作衬用于浇注生产齿轮钢20CrMnTiH的应用情况对比,并取成品材、加工成棒样,做全氧检测分析,对比结果见下表1。

表1

通过上表1的数据对比,测定0.3MPa压力下透气流量,本发明弥散型整体式钢包底吹透气砖比对比例同比增大56%以上,应用本发明比应用对比例CN203695943U(专利号:201420093492.9)的使用寿命同比提高4炉次以上,成品材中的全氧含量同比降低1.7ppm以上,下线后正常烧氧清洗平均时间同比减少10s以上,生产应用结果表明,本发明弥散型整体式钢包底吹透气砖同比现有技术具有透气量大、透气均匀、使用寿命高、夹杂物去除率高等技术比较优势。

- 一种弥散型整体式钢包底吹透气砖及其成型工艺与应用方法

- 一种弥散型整体式钢包底吹透气砖