瓜尔胶基化合物及其制备方法、锌硫分离抑制剂及锌硫浮选分离方法、絮凝剂及其应用

文献发布时间:2023-06-19 12:14:58

技术领域

本申请涉及天然大分子化合物领域,尤其涉及一种瓜尔胶基化合物及其制备方法、锌硫分离抑制剂及锌硫浮选分离方法、絮凝剂及其应用。

背景技术

瓜尔胶是一类天然多羟基多糖大分子化合物,其分子结构中的多羟基结构使其能够在水中很容易形成氢键,这一性质使在应用上具有其他天然生物大分子无可比拟的优势。瓜尔胶分子中的羟基基团也是良好的分子改性位点,使其可以更容易通过改性获得新的功能。

基于此,利用瓜尔胶开发出新的化合物并以此拓展其应用范围成为研究的重点。

发明内容

本申请的目的在于提供一种瓜尔胶基化合物及其制备方法、锌硫分离抑制剂及锌硫浮选分离方法、絮凝剂及其应用,以解决上述问题。

为实现以上目的,本申请采用以下技术方案:

一种瓜尔胶基化合物,其结构通式为:

其中,R

优选地,所述能够与金属离子发生螯合作用的官能团选自

其中,L各自独立的选自烷基、芳香基团和杂环基团中的任一种,B各自独立的选自O、N、NH和S中的任一种,A各自独立的选自H、烷基和芳基中的任一种;x为正整数,y为小于或等于x的正整数或零。

优选地,所述L各自独立的选自C

其中,a、b、c、d、e、f分别独立的选自C、N、O和S中的任一种。

优选地,所述A选自H、-CH

其中,R

本申请还提供一种所述的瓜尔胶基化合物的制备方法,包括:

将包括瓜尔胶和含有所述能够与金属离子发生螯合作用的官能团的化合物反应得到所述瓜尔胶基化合物。

本申请还提供一种锌硫分离抑制剂,包括所述的瓜尔胶基化合物。

本申请还提供一种锌硫浮选分离方法,包括:

将所述的锌硫分离抑制剂加入矿浆中进行浮选。

优选地,所述锌硫浮选分离方法满足以下条件中的一个或多个:

a.每吨所述矿浆添加30-300g所述锌硫分离抑制剂;

b.所述矿浆的pH值为8-11;

c.加入所述矿浆之前,所述锌硫分离抑制剂预先配置成质量浓度为0.1%-1%的水溶液。

本申请还提供一种絮凝剂,包括所述的瓜尔胶基化合物。

本申请还提供一种所述的絮凝剂的应用,用于选矿或废水处理。

与现有技术相比,本申请的有益效果包括:

本申请提供的瓜尔胶基化合物,以瓜尔胶作为骨架,利用瓜尔胶结构中的多羟基结构,通过能够与金属离子发生螯合作用的官能团的取代,使其获得较好的提升浮选过程中锌硫分离效果以及较好的絮凝作用,同时还具有生物相容性好、易生物降解、合成简单、金属离子螯合吸附量大等优点;该瓜尔胶基化合物的合成拓展了瓜尔胶的应用范围,可广泛应用于浮选和水处理过程中;

本申请提供的瓜尔胶基化合物的制备方法,工艺简单、成本低,反应过程可控;

本申请提供的锌硫分离抑制剂,通过使用上述瓜尔胶基化合物,具有选择性好、抑制作用强的优势,可有效减少浮选过程中碱性物质的使用量,提升锌硫分离效果,进而提升浮选效率;

本申请提供的锌硫浮选分离方法,工艺简单,浮选产物品位和分离回收率高;

本申请提供的絮凝剂,通过使用上述瓜尔胶基化合物,获得优异的絮凝性能,可应用于矿物加工作业中精矿或尾矿的快速沉降过程、选矿废水的处理,以及含金属/重金属离子生活污水或工业废水等的后处理作业工序。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对本申请范围的限定。

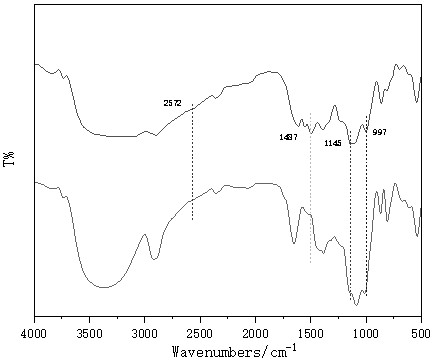

图1为实施例1所得产品的红外光谱图;

图2为实施例3所得产品的红外光谱图;

图3实施例7提供的浮选过程的工艺流程图;

图4为实施例7提供的不同抑制剂用量下黄铁矿及闪锌矿的浮选结果;

图5为实施例8提供的浮选过程的工艺流程图;

图6为实施例9提供的浮选过程的工艺流程图;

图7为实施例12、实施例13和对比例5中固液界面随时间变化示意图。

具体实施方式

如本文所用之术语:

“由……制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

连接词“由……组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由……组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

在这些实施例中,除非另有指明,所述的份和百分比均按质量计。

“质量份”指表示多个组分的质量比例关系的基本计量单位,1份可表示任意的单位质量,如可以表示为1g,也可表示2.689g等。假如我们说A组分的质量份为a份,B组分的质量份为b份,则表示A组分的质量和B组分的质量之比a:b。或者,表示A组分的质量为aK,B组分的质量为bK(K为任意数,表示倍数因子)。不可误解的是,与质量份数不同的是,所有组分的质量份之和并不受限于100份之限制。

“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,A和/或B包括(A和B)和(A或B)。

一种瓜尔胶基化合物,其结构通式为:

其中,R

在一个可选的实施方式中,所述能够与金属离子发生螯合作用的官能团选自

其中,L各自独立的选自烷基、芳香基团和杂环基团中的任一种,B各自独立的选自O、N、NH和S中的任一种,A各自独立的选自H、烷基和芳基中的任一种;x为正整数,y为小于或等于x的正整数或零。

在一个可选的实施方式中,所述L各自独立的选自C

其中,a、b、c、d、e、f分别独立的选自C、N、O和S中的任一种。

在一个可选的实施方式中,所述A选自H、-CH

其中,R

一种所述的瓜尔胶基化合物的制备方法,包括:

将包括瓜尔胶和含有所述能够与金属离子发生螯合作用的官能团的化合物反应得到所述瓜尔胶基化合物。

一种锌硫分离抑制剂,包括所述的瓜尔胶基化合物。

一种锌硫浮选分离方法,包括:

将所述的锌硫分离抑制剂加入矿浆中进行浮选。

在一个可选的实施方式中,所述锌硫浮选分离方法满足以下条件中的一个或多个:

a.每吨所述矿浆添加30-300g所述锌硫分离抑制剂;

b.所述矿浆的pH值为8-11;

c.加入所述矿浆之前,所述锌硫分离抑制剂预先配置成质量浓度为0.1%-1%的水溶液。

可选的,每吨所述矿浆添加所述锌硫分离抑制剂的量可以是30g、50g、100g、150g、200g、250g、300g以及30-300g之间的任一值;所述矿浆的pH值可以为8、9、10、11以及8-11之间的任一值;所述锌硫分离抑制剂的水溶液的质量浓度可以为0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%以及0.1%-1%之间的任一值。

一种絮凝剂,包括所述的瓜尔胶基化合物。

一种所述的絮凝剂的应用,用于选矿或废水处理。

下面将结合具体实施例对本申请的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本申请,而不应视为限制本申请的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

实施例1

本实施例提供一种瓜尔胶基化合物,其各个取代基如表1所示。

本实施例还提供一种上述瓜尔胶基化合物的制备方法,具体如下:

将1.84 g(0.01 mol) 2,4,6-三氯-1,3,5-三嗪分散在水中,在0~5 ℃下加入1.6g硫氢化钠(70%有效含量),恒温反应1 h;再将体系升温至30 ℃,保温反应2~3 h,得到中间体1的水溶液。再将中间体1加入到16.2 g(0.1 mol)瓜尔胶中,升温至85~90 ℃,恒温反应3h,除去溶剂、干燥即得取代度为10%的固体产品。需要说明的是,此处可以直接根据投料比计算最终产品的取代度,取代度计算公式DS%=(n三嗪/n瓜尔胶)×100%;不同取代度的产品可以根据需要调整投料比例获得。

图1为所得产品的红外光谱图。

实施例2

本实施例提供一种瓜尔胶基化合物,其各个取代基如表1所示。

本实施例还提供一种上述瓜尔胶基化合物的制备方法,具体如下:

实施例2与实施例1结构相近,只是投料的区别,其具体合成步骤如下:将3.68 g2,4,6-三氯-1,3,5-三嗪分散在水中,在0~5 ℃下加入3.2 g硫氢化钠(70%有效含量),恒温反应1 h;再将体系升温至30 ℃,保温反应2~3 h。再将反应物加入到16.2 g瓜尔胶中,升温至85~90 ℃,恒温反应3 h,除去溶剂、干燥即得取代度20%的固体产品。其余不同取代度瓜尔胶产品均按此方法等比例投料制得。

实施例3

本实施例提供一种瓜尔胶基化合物,其各个取代基如表1所示。

本实施例还提供一种上述瓜尔胶基化合物的制备方法,具体如下:

将1.82 g 2,4,6-三氯-1,3,5-三嗪分散在水中,在0~5 ℃下加入硫脲(1.52 g,加入1.06 g无水碳酸钠,溶解在10 ml水中),恒温反应2 h;后直接升温至30 ℃反应约3 h结束,即得中间体2的水溶液。将中间体2加入到16.2 g瓜尔胶,升温至85~90 ℃,恒温反应3h,除去溶剂、干燥即得固体产品。

图2为所得产品的红外光谱图。

实施例4

本实施例提供一种瓜尔胶基化合物,其各个取代基如表1所示。

本实施例还提供一种上述瓜尔胶基化合物的制备方法,具体如下:

将实施例1和实施例3制备的中间体1、2按照1:1混合后,加入16.2 g瓜尔胶,升温至85~90 ℃,恒温反应3 h,除去溶剂、干燥即得固体产品。其余不同取代度瓜尔胶产品均按此方法等比例投料制得。

实施例5

本实施例提供一种瓜尔胶基化合物,其各个取代基如表1所示。

本实施例还提供一种上述瓜尔胶基化合物的制备方法,具体如下:

将1.84 g 2,4,6-三氯-1,3,5-三嗪分散在水中,在0~5 ℃下加入1.6 g硫氢化钠(70%有效含量),恒温反应1 h;再将体系升温至30 ℃,保温反应2~3 h。将反应体系升至45℃,加入0.8 g氢氧化钠及1.56 g二硫化碳,恒温反应3 h至反应,得到中间体3的水溶液;再将中间体3加入到16.2 g瓜尔胶中,升温至85~90 ℃,恒温反应3 h,除去溶剂、干燥即得固体产品。

实施例6

本实施例提供一种瓜尔胶基化合物,其各个取代基如表1所示。

本实施例还提供一种上述瓜尔胶基化合物的制备方法,具体如下:

将1.84 g 2,4,6-三氯-1,3,5-三嗪分散在水中,在0~5 ℃下加入1.6 g硫氢化钠(70%有效含量),恒温反应1 h;再将体系升温至30 ℃,保温反应2~3 h。将反应体系升至45℃,加入0.8 g氢氧化钠及1.56 g二硫化碳,恒温反应3 h至反应。升温至45 ℃,加入0.53 g丙烯腈,恒温反应3 h至反应得到中间体4;再将中间体4加入到14.5 g瓜尔胶中,升温至85~90 ℃,恒温反应3 h,除去溶剂、干燥即得固体产品。

实施例1-6所得产品的通式为:

实施例1-6所得产品的各个取代基如表1所示:

表1 各个产物对应的取代基

实施例7

将实施例3所制备产品作为锌硫分离抑制剂,应用于黄铁矿及闪锌矿纯矿物浮选过程,说明其对黄铁矿的选择性抑制效果(矿物来源:湖南某地黄铁矿含铁46.15%,含硫51.77%,广西某地闪锌矿含锌65.68%,含硫32.46%,经化学多元素分析和XRD测试,矿物纯度在97%以上)。

工艺流程图如图3所示,具体浮选过程如下:

采用氢氧化钠调节矿浆pH值8~10,依次添加硫酸铜1×10

不同抑制剂用量下黄铁矿及闪锌矿的浮选结果如图4所示,由图4可知,使用实施例3所得的瓜尔胶基化合物作为抑制剂,黄铁矿的回收率为24.15%,闪锌矿的回收率可达83.07%。表明,本申请所提供的抑制剂选择性能好。

实施例8

将实施例3所制备产品作为锌硫分离抑制剂,应用于铅锌矿浮选分离。

矿石选自江苏某硫化铅锌矿,其中原矿中铅品位4.25%、锌品位6.62%、硫品位28.95%,而其铅矿物主要为方铅矿,锌矿物主要为闪锌矿,硫矿物主要为黄铁矿,脉石矿物主要为石英、方解石、白云石和白云母。

浮选工艺流程如图5所示,详细试验过程及药剂制度如下:矿石粗选磨矿细度-200目占70%,石灰800 g/t,硫化钠200 g/t加入磨机,调浆浓度为30%左右,加入硫酸锌1000 g/t、亚硫酸钠1000 g/t、苯胺黑药60 g/t、BK204起泡剂12g/t,进行铅粗选和铅扫选;然后加入石灰(氧化钙)500 g/t和实施例3所得的抑制剂100 g/t,硫酸铜200 g/t,异丁基黄药80g/t,BK204起泡剂4 g/t,经一次粗选获得锌粗精矿,所得结果如下:得到锌粗精矿中锌品位27.47%,回收率97.71%。

对比例1

与实施例8不同的是,铅粗选和铅扫选后加入石灰1500g/t,不添加实施例3所得抑制剂。

得到锌粗精矿中锌品位19.82%,回收率96.75%。

对比例2

与实施例8不同的是,铅粗选和铅扫选后加入石灰2000 g/t,不添加实施例3所得抑制剂。

得到锌粗精矿中锌品位22.39%,回收率97.67%。

由实施例8和对比例1、对比例2浮选结果表明,本申请提供的抑制剂其抑制选择性更好,同时可以显著减少石灰添加量。

实施例9

以实施例3所得产品应用于内蒙某硫化铅锌矿分离浮选过程,原矿中铅品位2.02%、锌品位2.40%、硫品位6.57%,其中铅矿物主要为方铅矿,锌矿物主要为闪锌矿,硫矿物主要为黄铁矿和少量磁黄铁矿,脉石矿物绝大部分为石英,其次为白云母,少量的绿泥石、钠长石和方解石、钾长石等。

浮选工艺流程见图6,详细浮选药剂用量及操作条件如下:矿石粗选磨矿细度-200目占75%,石灰2000 g/t加入磨机,调浆浓度为30%左右,加入硫酸锌1500 g/t,亚硫酸钠1000 g/t,乙硫氮50 g/t,丁铵黑药20 g/t,BK204起泡剂16 g/t,进行铅粗选和铅扫选;然后加入石灰或者本发明实施例2所述抑制剂,硫酸铜100 g/t,异丁基黄药60 g/t,BK204起泡剂10 g/t,经一次粗选获得锌粗精矿,所得结果如下:锌浮选作业采用石灰200g/t和实施例3所得抑制剂50 g/t组合使用,得到锌粗精矿中锌品位26.33%,回收率89.11%。

对比例3

与实施例9不同的是,锌浮选作业加入石灰1000g/t,不添加实施例3所得抑制剂。

得到锌粗精矿中锌品位19.09%,回收率90.51%。

对比例4

与实施例9不同的是,锌浮选作业加入石灰2000g/t,不添加实施例3所得抑制剂。

得到锌粗精矿中锌品位25.11%,回收率89.64%。

由实施例9和对比例3、对比例4浮选结果表明,本申请提供的抑制剂其抑制选择性更好,同时可以显著减少石灰添加量。

实施例10-11

将实施例1和实施例3产品应用于铅离子的螯合絮凝过程,说明其对重金属离子的螯合作用效果。

详细实验过程如下:配置浓度为1×10

实施例12-13

以实施例1和实施例3所得产品为例,将其应用于湖北某铜矿选铜尾矿的絮凝,说明其对实际矿浆的絮凝效果。

具体试验过程如下所述:准确移取300 mL质量浓度为10%的选铜尾矿矿浆,装入500 mL烧杯中,利用电子恒速搅拌在150 rpm下搅拌均匀,絮凝剂(实施例1和实施例3所得产品)按10 mg/L量添加,随后在转速300 rpm下搅拌2 min;再在80 rpm下慢速搅拌5 min,最后将矿浆转移入量筒中,记录不同时间下固液界面高度值。

对比例5

与实施例12和实施例13不同的是,不添加絮凝剂。

测量结果如图7所示。从图7可知,在絮凝剂加入后矿浆沉降速度较无絮凝剂组明显加快,说明本申请提供的瓜尔胶基螯合絮凝剂具有良好的絮凝效果。

最后应说明的是:以上各实施例仅用以说明本申请的技术方案,而非对其限制;尽管参照前述各实施例对本申请进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例技术方案的范围。

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本申请的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本申请的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

- 瓜尔胶基化合物及其制备方法、锌硫分离抑制剂及锌硫浮选分离方法、絮凝剂及其应用

- 瓜尔胶基化合物及其制备方法、锌硫分离抑制剂及锌硫浮选分离方法、絮凝剂及其应用