磺化尾气处理方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及磺化尾气处理方法,尤其涉及脂肪醇或脂肪醇聚氧乙烯醚等有机物料的磺化尾气处理方法。

背景技术

在磺化反应器,以SO

发明内容

本发明的目的是解决现有技术中静电除雾器处理磺化尾气效果不佳的问题,提供一种新的磺化尾气的处理方法,与现有技术相比,该方法的使用具有静电除雾器尾气除雾效果好,使得下游的碱洗塔泡沫低和碱洗塔回收液有机物含量低的优点。

为达到上述目的,本发明的技术方案如下:

磺化尾气处理方法,包括如下步骤:

(I)含磺化尾气的气流先经静电除雾处理得中间气流;

(II)中间气流经过碱溶液洗涤得净化气流;

所述含磺化尾气气流包括磺化尾气和除雾助剂,所述除雾助剂包括水和/或氨。

所述除雾助剂的加入,提高了静电除雾效果。

上述技术方案中,优选地,所述除雾助剂包括水和氨。当所述除雾剂包括水和氨时,水和氨在提高静电除雾效果方面具有相互促进作用。

上述技术方案中,优选地,氨与水的质量比为0~0.35。更优选0~0.050。最优选0.02~0.035。

上述技术方案中,优选地,步骤(I)磺化尾气中含硫酸酯、二氧化硫和三氧化硫。

上述技术方案中,优选地,步骤(I)磺化尾气中硫酸酯重量含量为0.10%~0.20%。

上述技术方案中,优选地,步骤(I)磺化尾气中二氧化硫重量含量为0.10~0.50%。例如但不限于0.15%、0.20%、0.25%、0.30%、0.35%、0.40%、045%等等。

上述技术方案中,优选地,步骤(I)磺化尾气中三氧化硫含量为0.05~0.50%。例如但不限于0.10%、0.15%、0.20%、0.25%、0.30%、0.35%、0.40%、045%等等。

上述技术方案中,优选地,除雾助剂用量为磺化尾气重量的0.1%-0.2%。

上述技术方案中,优选地,步骤(I)静电除雾处理的温度为50~60℃。

上述技术方案中,优选地,步骤(II)采用的碱包括选自氢氧化钠和/或氢氧化钾。

上述技术方案中,优选地,步骤(II)碱溶液为碱的水溶液。

上述技术方案中,优选地,碱液重量浓度为1~10%。例如但不限于1.5%、2.0%、2.5%、3.0%、3.5%、4.0%、4.5%、5.0%、5.5%、6.0%、6.5%、7.0%、7.5%、8.0%、8.5%、9.0%、9.5%等等,优选4~9%。

上述技术方案中,优选地,步骤(II)的洗涤温度为20~30℃。

上述技术方案中,优选地,所述处理方法的处理方法中的步骤(I)在磺化尾气处理装置中进行,所述磺化尾气处理装置,包括静电除雾器(2),所述静电除雾器包括磺化尾气入口通道(3)、静电除雾器尾气出口(1)和静电除雾器液体出口(6),磺化尾气入口通道(3)设置除雾助剂喷入口(4)。

上述技术方案中,优选地,所述磺化尾气处理装置包括碱洗塔(2),静电除雾器尾气出口(1)输入碱洗塔气体入口(9)。静电除雾器尾气出口(1)排出的静电除雾器尾气也即所述的中间气流。

上述技术方案中,优选地,所述碱洗塔(2)设置碱液补充口(14)。

上述技术方案中,优选地,所述碱洗塔设置碱液溢流口(13)。

上述技术方案中,优选地,所述碱洗塔(2)设置碱液循环通道(10),所述碱液循环通道从碱洗塔底部取出碱液从碱洗塔顶部输回碱液。

上述技术方案中,优选地,所述碱液循环通道(10)设置碱液循环泵(11)。

上述技术方案中,优选地,所述碱洗塔(2)内的上部设置液体喷淋器件(17),所述碱液循环通道(10)的返回碱洗塔端与液体喷淋器件(17)相通。

上述技术方案中,优选地,碱洗塔气体入口(9)的位置低于液体喷淋器件(17)。进一步优选液体喷淋器件(17)与碱洗塔气体入口(9)之间设置填料床(15),使得进入碱洗塔(2)的气流与液体喷淋器件喷出的碱液充分接触,提高碱洗的效果。

上述技术方案中,优选地,在所述碱洗塔(2)最低点设置碱洗塔废液出口(12)。碱洗塔废液出口还可以设置在本领域技术人员认为合适的任何其它位置,例如但不限于在碱液循环通道上设置碱洗塔废液出口。

上述技术方案中,优选地,在所述碱洗塔(2)最高点设置碱洗塔气体出口(18)。

为便于同比,本发明具体实施方式中的磺化尾气来源均为:以SO

本发明静电除雾效果的评价可以通过测定碱洗塔废液中阴离子表面活性剂含量进行,在可比的情况下,碱洗塔废液中阴离子表面活性剂含量越低说明静电除雾的效果越好,反之,碱洗塔废液中阴离子表面活性剂含量越高说明静电除雾的效果越差。

碱洗塔废液中阴离子表面活性剂含量测定方法:

除了将GB7494-87(水质阴离子表面活性剂的测定亚甲蓝分光光度计)中的第6.3.1节滴加氢氧化钠溶液的环节省略(也即将第6.3.1节具体改为“将所取试份移至分液漏斗,以酚酞(3.8)为指示剂,滴加0.5mol/L硫酸(3.2)到桃红色刚好消失。”)以外,碱洗塔废液中阴离子表面活性剂含量均采用该GB7494-87方法进行,阴离子表面活性剂的含量以LAS计。

下面通过附图说明和具体实施方式对本发明进行详细说明。

附图说明

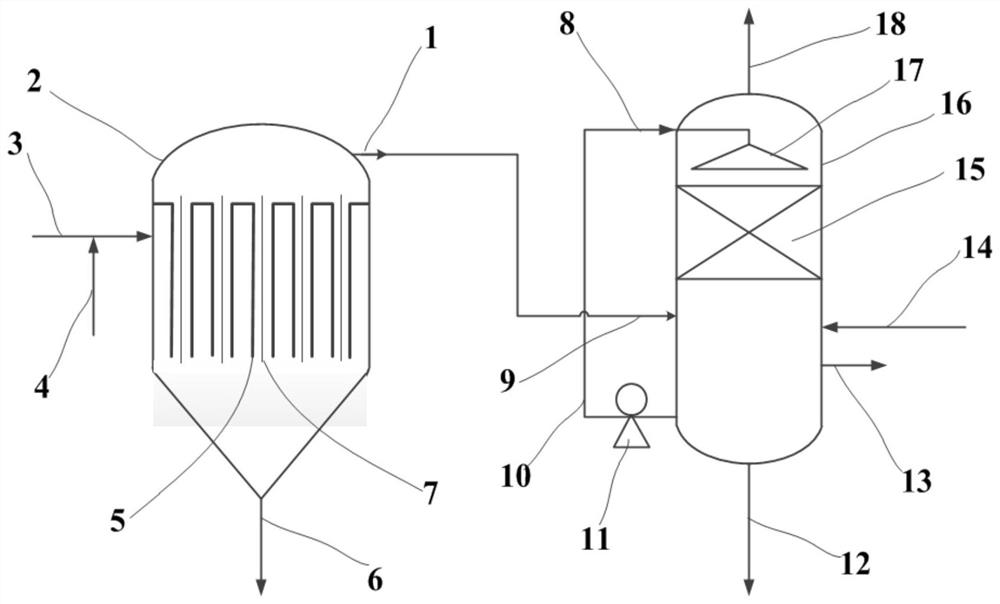

图1为本发明实施方式示意图:

图2为现有技术示意图。

图1和图2中:

1为静电除雾器尾气出口;2为静电除雾器;3为磺化尾气入口通道;4为除雾助剂喷入口;5为积集管;6为静电除雾器液体出口;7为电极线;8为循环碱液入口;9为碱洗塔气体入口;10为碱液循环通道;11为碱液循环泵;12为碱洗塔废液出口;13为碱液溢流口;14为碱液补充口;15为填料床;16为碱洗塔;17为液体喷淋器件;18为碱洗塔气体出口。

具体实施方式

本发明采用的磺化尾气处理装置

参见图1。

磺化尾气处理装置,包括静电除雾器(2),所述静电除雾器包括磺化尾气入口通道(3)、静电除雾器尾气出口(1)和静电除雾器液体出口(6),磺化尾气入口通道(3)设置除雾助剂喷入口(4)。

所述磺化尾气处理装置包括碱洗塔(2),静电除雾器尾气出口(1)输入碱洗塔气体入口(9)。

所述碱洗塔(2)设置碱液补充口(14)。

所述碱洗塔(2)设置碱液溢流口(13)。

所述碱洗塔(2)设置碱液循环通道(10),所述碱液循环通道从碱洗塔底部取出碱液从碱洗塔顶部输回碱液。

所述碱液循环通道(10)设置碱液循环泵(11)。

所述碱洗塔(2)内的上部设置液体喷淋器件(17),所述碱液循环通道(10)的返回碱洗塔端与液体喷淋器件(17)相通。

碱洗塔气体入口(9)的位置低于液体喷淋器件(17)。

液体喷淋器件(17)与碱洗塔气体入口(9)之间设置填料床(15)。

在所述碱洗塔(2)最低点设置碱洗塔废液出口(12)。

在所述碱洗塔(2)最高点设置碱洗塔气体出口(18)。

以下实施例中,

静电除雾器机械参数为:积集管内径165mm;积集管根数175根;积集管间隙长度79mm;积集管有效管长3m。

静电除雾器电学控制参数为:交流电压380V;直流电压20KV;平均电场强度2.5KV/cm。

碱洗塔的机械参数为:

碱洗塔为喷淋塔,喷淋塔规格为Φ1800mm*7360mm;填料床15的填料为塑料鲍尔环25mm*25mm,填料层高为2800mm。液体喷淋器件17为喷嘴,喷嘴的喷射角为95°。

【实施例1】

除雾助剂为水。

(I)将来自磺化尾气入口通道3的7100kg/h的磺化尾气(磺化尾气的组成:硫酸酯的重量含量0.16%、SO

静电除雾器的工作温度为55℃。

(II)将静电除雾器尾气出口1排出的中间气流输入碱洗塔16,碱洗塔工作温度控制25℃,喷淋塔内控制装填碱液量为6m

装置运行6小时,从碱洗塔废液出口(12)取废液样,经测量,废液中阴离子表面活性剂的含量为16.3mg/L。

为便于比较,将实验结果列于表1。

【实施例2】

除雾助剂为氨的水溶液,氨与水的重量比为0.005,其它工艺参数同实施1。

(I)将来自磺化尾气入口通道3的7100kg/h的磺化尾气(磺化尾气的组成:硫酸酯的重量含量0.16%、SO

静电除雾器的工作温度55℃。

(II)将静电除雾器尾气出口1排出的中间气流输入碱洗塔16,碱洗塔工作温度控制25℃,喷淋塔内控制装填碱液量为6m

装置运行6小时,从碱洗塔废液出口(12)取废液样,经测量,废液中阴离子表面活性剂的含量为15.9mg/L。

为便于比较,将实验结果列于表1。

【实施例3】

除雾助剂为氨的水溶液,氨与水的重量比为0.010,其它工艺参数同实施1。

(I)将来自磺化尾气入口通道3的7100kg/h的磺化尾气(磺化尾气的组成:硫酸酯的重量含量0.16%、SO

静电除雾器的工作温度55℃。

(II)将静电除雾器尾气出口1排出的中间气流输入碱洗塔16,碱洗塔工作温度控制25℃,喷淋塔内控制装填碱液量为6m

装置运行6小时,从碱洗塔废液出口(12)取废液样,经测量,废液中阴离子表面活性剂的含量为15.4mg/L。

为便于比较,将实验结果列于表1。

【实施例4】

除雾助剂为氨的水溶液,氨与水的重量比为0.015,其它工艺参数同实施1。

(I)将来自磺化尾气入口通道3的7100kg/h的磺化尾气(磺化尾气的组成:硫酸酯的重量含量0.16%、SO

静电除雾器的工作温度55℃。

(II)将静电除雾器尾气出口1排出的中间气流输入碱洗塔16,碱洗塔工作温度控制25℃,喷淋塔内控制装填碱液量为6m

装置运行6小时,从碱洗塔废液出口(12)取废液样,经测量,废液中阴离子表面活性剂的含量为13.6mg/L。

为便于比较,将实验结果列于表1。

【实施例5】

除雾助剂为氨的水溶液,氨与水的重量比为0.020,其它工艺参数同实施1。

(I)将来自磺化尾气入口通道3的7100kg/h的磺化尾气(磺化尾气的组成:硫酸酯的重量含量0.16%、SO

静电除雾器的工作温度55℃。

(II)将静电除雾器尾气出口1排出的中间气流输入碱洗塔16,碱洗塔工作温度控制25℃,喷淋塔内控制装填碱液量为6m

装置运行6小时,从碱洗塔废液出口(12)取废液样,经测量,废液中阴离子表面活性剂的含量为7.1mg/L。

为便于比较,将实验结果列于表1。

【实施例6】

除雾助剂为氨的水溶液,氨与水的重量比为0.025,其它工艺参数同实施1。

(I)将来自磺化尾气入口通道3的7100kg/h的磺化尾气(磺化尾气的组成:硫酸酯的重量含量0.16%、SO

静电除雾器的工作温度55℃。

(II)将静电除雾器尾气出口1排出的中间气流输入碱洗塔16,碱洗塔工作温度控制25℃,喷淋塔内控制装填碱液量为6m

装置运行6小时,从碱洗塔废液出口(12)取废液样,经测量,废液中阴离子表面活性剂的含量为0.9mg/L。

为便于比较,将实验结果列于表1。

【实施例7】

除雾助剂为氨的水溶液,氨与水的重量比为0.030,其它工艺参数同实施1。

(I)将来自磺化尾气入口通道3的7100kg/h的磺化尾气(磺化尾气的组成:硫酸酯的重量含量0.16%、SO

静电除雾器的工作温度55℃。

(II)将静电除雾器尾气出口1排出的中间气流输入碱洗塔16,碱洗塔工作温度控制25℃,喷淋塔内控制装填碱液量为6m

装置运行6小时,从碱洗塔废液出口(12)取废液样,经测量,废液中阴离子表面活性剂的含量为4.7mg/L。

为便于比较,将实验结果列于表1。

【实施例8】

除雾助剂为氨的水溶液,氨与水的重量比为0.035,其它工艺参数同实施1。

(I)将来自磺化尾气入口通道3的7100kg/h的磺化尾气(磺化尾气的组成:硫酸酯的重量含量0.16%、SO

静电除雾器的工作温度55℃。

(II)将静电除雾器尾气出口1排出的中间气流输入碱洗塔16,碱洗塔工作温度控制25℃,喷淋塔内控制装填碱液量为6m

装置运行6小时,从碱洗塔废液出口(12)取废液样,经测量,废液中阴离子表面活性剂的含量为8.2mg/L。

为便于比较,将实验结果列于表1。

【实施例9】

除雾助剂为氨的水溶液,氨与水的重量比为0.040,其它工艺参数同实施1。

(I)将来自磺化尾气入口通道3的7100kg/h的磺化尾气(磺化尾气的组成:硫酸酯的重量含量0.16%、SO

静电除雾器的工作温度55℃。

(II)将静电除雾器尾气出口1排出的中间气流输入碱洗塔16,碱洗塔工作温度控制25℃,喷淋塔内控制装填碱液量为6m

装置运行6小时,从碱洗塔废液出口(12)取废液样,经测量,废液中阴离子表面活性剂的含量为11.0mg/L。

为便于比较,将实验结果列于表1。

【实施例10】

除雾助剂为氨的水溶液,氨与水的重量比为0.050,其它工艺参数同实施1。

(I)将来自磺化尾气入口通道3的7100kg/h的磺化尾气(磺化尾气的组成:硫酸酯的重量含量0.16%、SO

静电除雾器的工作温度55℃。

(II)将静电除雾器尾气出口1排出的中间气流输入碱洗塔16,碱洗塔工作温度控制25℃,喷淋塔内控制装填碱液量为6m

装置运行6小时,从碱洗塔废液出口(12)取废液样,经测量,废液中阴离子表面活性剂的含量为12.5mg/L。

为便于比较,将实验结果列于表1。

【实施例11】

除雾助剂为氨的水溶液,氨与水的重量比为0.350,其它工艺参数同实施1。

(I)将来自磺化尾气入口通道3的7100kg/h的磺化尾气(磺化尾气的组成:硫酸酯的重量含量0.16%、SO

静电除雾器的工作温度55℃。

(II)将静电除雾器尾气出口1排出的中间气流输入碱洗塔16,碱洗塔工作温度控制25℃,喷淋塔内控制装填碱液量为6m

装置运行6小时,从碱洗塔废液出口(12)取废液样,经测量,废液中阴离子表面活性剂的含量为14.8mg/L。

为便于比较,将实验结果列于表1。

现有技术实施方式

参见图2。

除了不设置除雾助剂喷入口(4),以外,其它与上述本发明具体实施方式之一的磺化尾气处理装置完全相同。

磺化尾气处理装置,包括静电除雾器(2),所述静电除雾器包括磺化尾气入口通道(3)、静电除雾器尾气出口(1)和静电除雾器液体出口(6)。

所述磺化尾气处理装置包括碱洗塔(2),静电除雾器尾气出口(1)输入碱洗塔气体入口(9)。

所述碱洗塔(2)设置碱液补充口(14)。

所述碱洗塔(2)设置碱液溢流口(13)。

所述碱洗塔(2)设置碱液循环通道(10),所述碱液循环通道从碱洗塔底部取出碱液从碱洗塔顶部输回碱液。

所述碱液循环通道(10)设置碱液循环泵(11)。

所述碱洗塔(2)内的上部设置液体喷淋器件(17),所述碱液循环通道(10)的返回碱洗塔端与液体喷淋器件(17)相通。

碱洗塔气体入口(9)的位置低于液体喷淋器件(17)。

液体喷淋器件(17)与碱洗塔气体入口(9)之间设置填料床(15)。

在所述碱洗塔(2)最低点设置碱洗塔废液出口(12)。

在所述碱洗塔(2)最高点设置碱洗塔气体出口(18)。

以下比较例中的静电除雾器机械参数、静电除雾器电操作参数和碱洗塔的机械参数与上述实施例相同,即:

静电除雾器机械参数为:积集管内径165mm;积集管根数175根;积集管间隙长度79mm;积集管有效管长3m。

静电除雾器电操作参数为:交流电压380V;直流电压20KV;平均电场强度2.5KV/cm。

碱洗塔的机械参数为:

碱洗塔为喷淋塔,喷淋塔规格为Φ1800mm*7360mm;填料床15的填料为塑料鲍尔环25mm*25mm,填料层高为2800mm。液体喷淋器件17为喷嘴,喷嘴的喷射角为95°。

【比较例】

除了不采用除雾助剂之外,其它工艺参数同实施1。

(I)将来自磺化尾气入口通道3的7100kg/h的磺化尾气(磺化尾气的组成:硫酸酯的重量含量0.16%、SO

静电除雾器的工作温度55℃。

(II)将静电除雾器尾气出口1排出的中间气流输入碱洗塔16,碱洗塔工作温度控制25℃,喷淋塔内控制装填碱液量为6m

装置运行6小时,从碱洗塔废液出口(12)取废液样,经测量,废液中阴离子表面活性剂的含量为79.2mg/L。

为便于比较,将实验结果列于表1。

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

表1