使用流化床的分级系统

文献发布时间:2024-01-17 01:14:25

相关申请的交叉参考

本申请要求享有2021年11月2日在韩国知识产权局提交的韩国专利申请10-2021-0149249的优先权的权益,该申请的公开内容通过引用全部纳入本文中。

技术领域

本发明涉及一种使用流化床基于粒径对粉末进行分级的分级系统,更具体地,涉及一种可以通过控制基于粒径的颗粒流动和散布特性差异而基于粒径对粉末进行分级的分级系统。

背景技术

在各个领域中,可以进行操作,以对作为小颗粒聚集体的粉末的粒径进行分级。可以使用分级器作为对粉末的粒径进行分级的装置,并且传统上使用机械分级器和气流分级器。

机械分级器使用机械部件,例如具有网眼的筛。在这种情况下,可以通过只允许尺寸小于网眼尺寸的颗粒穿过筛来对粒径进行分级。粒径越细(约150微米以下),筛被堵塞的频率就越大,这可能导致分级性能降低或操作困难。

另一方面,气流分级器采用通过粉末的颗粒和气体之间的接触对粒径进行分级的方法。由于颗粒在装置中的停留时间短,当需要大于或等于气体的饱和承载能力的吞吐量时,分级性能可能较低。

发明内容

技术问题

本发明的一个目的是提供一种系统,该系统在使用流化床分级器和旋风分离器对粉末的粒径进行分级时,通过减少流化气体的气泡的尺寸来控制基于粒径的颗粒流动和散布特性,从而能够连续地对粉末的粒径进行分级而不发生堵塞。

技术方案

在一个总体方面,本发明提供了一种使用流化床的分级系统,该分级系统包括:流化床分级器,所述流化床分级器被供应含有不同尺寸的颗粒的粉末,使所述粉末流入流化气体中,并经由定位在所述流化床分级器的下部中的粗粉末出口排出粗粉末;旋风分离器,所述旋风分离器与所述流化床分级器的上部连通,并且收集从所述流化床分级器运送的所述流化气体中所含的细粉末并将所述细粉末排出到定位在所述旋风分离器的下部中的细粉末出口;以及内部结构,所述内部结构定位在所述流化床分级器中的流化床中并减小所述流化气体的气泡的尺寸。

有利效果

根据本发明的分级系统,通过包括用于控制流化床分级器中的流化床中的流化气体的气泡尺寸的内部结构来控制基于粒径的颗粒流动和散布特性,能够连续地对粉末的粒径进行分级而不堵塞。

附图说明

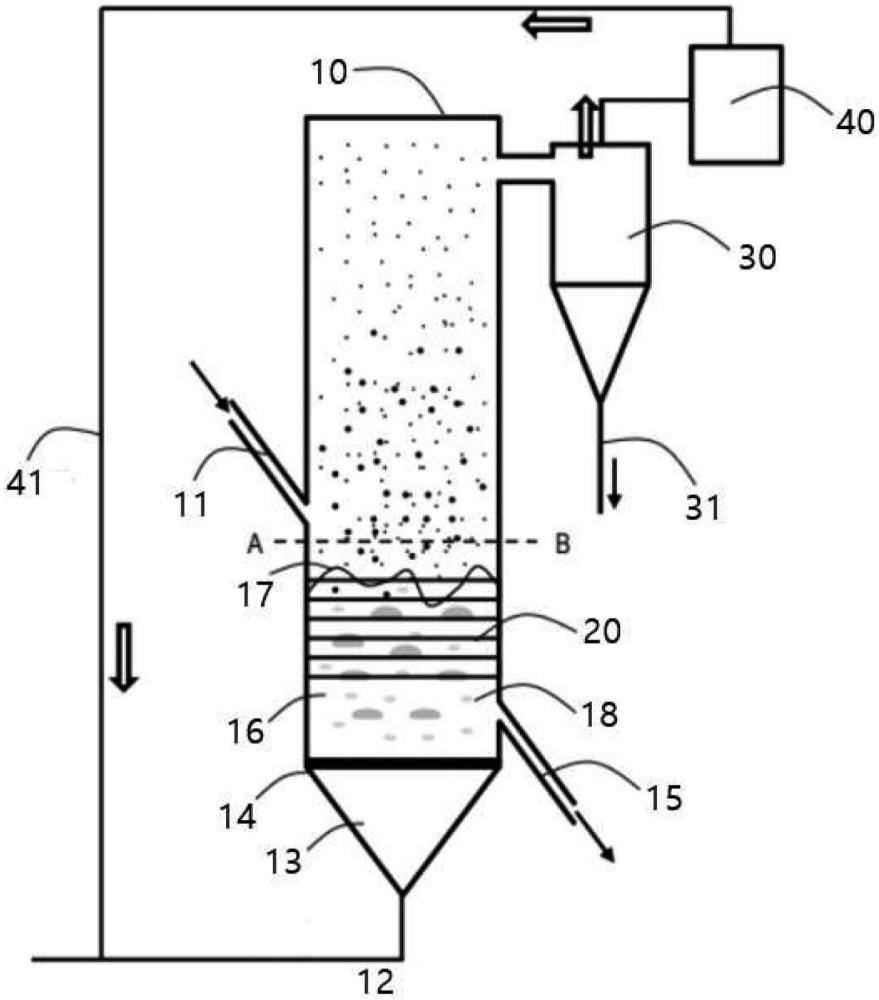

图1是示出根据本发明的一个实施方式的使用流化床的分级系统的视图。

图2至图4是各自具体示出根据本发明的一个实施方式的内部结构的视图。

具体实施方式

本说明书和权利要求书中使用的术语和词语不应解释为一般或字典上的含义,而应基于发明人可以适当地定义术语的概念以便以最佳模式描述自己的发明的原则,解释为符合本发明精神的含义和概念。

下文中,将参照图1至图4更详细地描述本发明,以帮助理解本发明。

根据本发明,提供一种使用流化床的分级系统。使用流化床的分级系统可以包括:流化床分级器10,该流化床分级器被供应含有不同尺寸颗粒的粉末,使粉末流入流化气体中,并经由定位在该流化床分级器10下部的粗粉末出口15排出粗粉末;旋风分离器30,该旋风分离器与流化床分级器10的上部连通,并收集从流化床分级器运送的流化气体中所含的细粉末,将其排出到定位在旋风分离器30下部的细粉末出口31;以及内部结构20,该内部结构定位在流化床分级器10中的流化床16中,并减小流化气体的气泡18的尺寸。

在各个领域中,可以按照传统进行操作,以对作为小颗粒聚集体的粉末的粒径进行分级。可以使用分级器作为对粉末的粒径进行分级的装置,并且传统上使用机械分级器和气流分级器。

机械分级器使用机械部件,例如具有网眼的筛。在这种情况下,可以通过只允许尺寸小于网眼尺寸的颗粒穿过筛来对粒径进行分级。粒径越细(约150微米以下),筛被堵塞的频率就越大,这可能导致分级性能降低或操作困难。

另一方面,气流分级器采用通过粉末的颗粒和气体之间的接触对粒径进行分级的方法。由于颗粒在装置中的停留时间短,当需要大于或等于气体的饱和承载能力的吞吐量时,分级性能可能较低。

在这方面,本发明提供了一种使用流化床的分级系统,该分级系统可以通过基于粒径控制颗粒流动和散布特性来对粉末的粒径进行分级,从而确保该分级系统的吞吐量和分级能力(这些是其分级性能的指标),并且该分级系统通过不使用筛而无因堵塞导致性能较低的问题。

根据本发明的一个实施方式,流化床分级器10可以被连续供应含有不同尺寸的颗粒的粉末,以对粒径进行分级。这里,粉末可以包括细粉末和粗粉末。例如,细粉末可以表示具有150微米以下直径的颗粒,粗粉末可以表示具有150微米以上至850微米直径的颗粒。同时,细粉末和粗粉末之间的区分可能不是一个绝对问题。例如,可以以这样的方式进行区分:粗粉表示经由定位在流化床分级器10的下部中的粗粉末出口15排出的粉末,细粉表示经由定位在流化床分级器10上部中的细粉末出口31排出的粉末。在这种情况下,可以基于流化气体的操作条件来确定粗粉末和细粉末之间的边界。

粉末可以经由定位在流化床分级器10的侧部上的颗粒入口11供应到流化床分级器10中。颗粒入口11可以具有朝向流化床分级器10向下的倾斜度,粉末可以经由该颗粒入口11连续供应到流化床分级器10。

供应到流化床分级器10的粉末可以积聚在安装在流化床分级器10的下部中的气体分配板14的上部中,并且可以形成借助经由定位在气体分配板14的下部中的气体室13向上移动的流化气体流动的流化床16。

根据本发明的一个实施方式,流化床分级器10的底部中可以安装流化气体注入管12。流化气体可以经由流化气体注入管12被引入到定位在流化床分级器10的下部中的气体室13内,并使流化床16的粉末流动,同时从气体室13经由气体分配板14向上移动。这里,流化气体不限于特定的类型,可以使用各种气体中的任何一种(例如压缩空气或氧气),当需要粉末中含有的颗粒不与空气接触时,可以使用惰性气体(例如氮气或氦气)进行流化。

流化气体可以从流化床分级器10的上部移动到旋风分离器30,排出到旋风分离器30的上部,并经由流化气体注入管12循环以进行再利用。

根据本发明的一个实施方式,流化床分级器10可以包括定位在流化床16中的内部结构20。内部结构20可以定位在流化床分级器10中的流化床16中,以减小上升的流化气体的气泡18的尺寸。通过减小流化气体的气泡18的尺寸,能够控制颗粒的散布特性,因此能够不使用筛而进行连续分级。因此,在使用筛时不会出现堵塞,从而提高分级性能。

内部结构20可以包括:对应于流化床分级器10的内周表面的框架21;以及形成在框架21中的具有栅格结构的线材22。

框架21可以对应于流化床分级器10的内周表面以紧密地固定到流化床分级器10的内壁,并且同时固定具有形成在框架21中的栅格结构的线材22。

线材22可以具有多边形的栅格结构。详细地,线材22可以适当地形成为多边形,例如三角形、正方形、五边形和六边形,以便有利地减小框架21内的气泡18的尺寸。

线材22的直径可以是流化床分级器10的直径的0.1%以上、0.5%以上、0.7%以上且1%以下,或者1.5%以下,或者2%以下。通过使用具有上述范围内的直径的线材22,能够在内部结构20中形成栅格结构,以控制颗粒的散布特性而不干扰颗粒的流动,从而提高粉末中细粉末和粗粉末的分级能力。

内部结构20的开口面积可以是流化床分级器10的横截面积的80%以上、83%以上、85%以上且90%以下、92%以下、95%以下。通过在上述范围内设计内部结构20的开口面积,可以在不影响颗粒流动的情况下减小气泡18的尺寸,并且通过适当控制流化气体的线速度,可以防止颗粒的散布量迅速增加,从而提高基于粒径的分级能力。

多个内部结构20可以在流化床分级器10的高度方向上以规则间隔安装。例如,可以适当地选择内部结构20的数量,以基于粉末中颗粒的尺寸来调整所需的气泡18的尺寸,作为一个具体的实施例,可以安装四至十个内部结构。

当安装多个内部结构20时,内部结构20与相邻的内部结构20的间隔可以是0.05米以上、0.1米以上、0.15米以上和0.2米以上,或者0.25米以上。通过在以上范围内调整内部结构20之间的间隔,能够增强减小气泡18尺寸的效果,特别是增强减少作为相对较大颗粒的粗粉末的散布的效果。

多个内部结构20中定位在最上部的内部结构20可以安装在与流化床表面17的高度相对应的位置。详细地,气泡18的尺寸可以对作为相对较大颗粒的粗粉末的散布有大的影响。当气泡18的尺寸大时,粗粉末可能会散布成排出到流化床分级器10的上部,这可能导致分级性能降低。因此,可以在流化床16中安装多个内部结构20,并且将多个内部结构20中定位在最上部的内部结构20安装在流化床表面17的高度附近,以最终在颗粒被流化床表面17附近的气泡18喷出之前减小气泡18的尺寸,从而控制颗粒的散布特性。

多个内部结构20可以各自在相对于相邻的内部结构20旋转30°以上、35°以上、40°以上且50°以下、或55°以下的情况下安装。例如,可以通过交叉布置如图4的(a)中所示的内部结构20和如图4的(b)中所示的内部结构20来安装多个内部结构20,在图4的(b)中,图4的(a)中所示的内部结构20向右旋转了45°。在这种情况下,横截面图A-B可以如图4的(c)中所示。以此方式,当安装多个内部结构20时,能够有效地减小气泡18的尺寸,而不会使流化气体的线速度迅速提高。

根据本发明的一个实施方式,粗粉末出口15可以定位在流化床分级器10的下部中。详细地,粗粉末出口15可以安装在流化床分级器10的下部(例如由粉末形成的流化床16的下部)中,并且粗粉末可以经由粗粉末出口15连续排出和分离。

粗粉末出口15可以具有从流化床分级器10向下的倾斜度,借助该倾斜度,流化床16中的粗粉末可以连续排出到流化床分级器10的外部。

根据本发明的一个实施方式,分级系统可以包括用于分离粉末中的细粉末的旋风分离器30。详细地,旋风分离器30可以与流化床分级器10的上部连通,并且流化气体可以从流化床分级器10引入到旋风分离器30。这里,从流化床分级器10引入的流化气体可以含有与流化气体一起散布的细粉末。

旋风分离器30可以具有定位在其下部中的细粉末出口31。详细地,与来自流化床分级器10的流化气体一起引入的细粉末可以被分离并经由细粉末出口31排出到旋风分离器30的下部。

根据本发明的一个实施方式,排出到旋风分离器30上部的流化气体可以穿过集尘器40以额外去除固体颗粒,然后可以经由气体循环管41运送,并可汇入流化气体注入管12以循环到流化床分级器10。当流化气体循环并供应到流化床分级器10的下部进行再利用时,可以通过去除可能留在集尘器40中的流化气体中的细粉末,防止利用定位在流化床分级器10下部中的粗粉末出口15分离细粉末。

流化床16中的颗粒的散布可能主要由于流化床表面17上的气泡18被破坏而发生,并且颗粒的滞留量可能会指数地减少,因为随着颗粒从流化床表面17上升,转换为下降流的颗粒的比率会提高。颗粒的滞留量相对于流化床表面17的高度恒定而与该高度的大小无关的最小高度(或者说输送脱离高度,即TDH)可以根据流化气体形成的气泡的大小而变更。在本发明中,可以在流化床16中安装内部结构20,并调整内部结构20的形状、数量和布置,以控制气泡18的尺寸,而不干扰颗粒的流动,从而控制TDH,这可以实施优良的分级能力和高吞吐量。

上文已经说明性地描述了本公开的思想。本领域的技术人员将理解,在不脱离本发明的基本特征的情况下,各种变型和更改都是可能的。因此,本发明中公开的实施方式不是为了限制本发明的思想,而是为了描述本发明的思想。本发明的范围不限于这些实施方式。本发明的范围应该由所附权利要求来解释,而且应该解释为与所附权利要求等同的所有思想都属于本发明的范围。

下文中,将以实施例的方式更详细地描述本发明。然而,以下实施例旨在说明本发明,并且本领域的技术人员很清楚在本发明的范围和精神内可以进行各种改变和变型,并且本发明的范围不仅仅限于这些实施例。

发明实施例

发明实施例1

下文使用分级系统对粉末的粒径进行分级,该分级系统使用根据图1的流化床。

详细地,含有不同尺寸的颗粒的粉末经由流化床分级器10的颗粒入口11被引入,并且经由流化气体注入管12传送的流化气体被引入气体室13中,然后穿过气体分配板14,从而利用移动到上部的流化气体允许粉末流动。本文中,下文的发明实施例2至5和比较实施例1和2中使用相同的粉末。

在流化床分级器10的高度方向上,在流化床分级器10中的流化床16中安装有六个内部结构20。内部结构20的线材22的直径调整为流化床分级器10的直径的2%,并且内部结构20之间的间隔调整为0.2米。另外,每个内部结构20的线材22形成如图3左侧所示的矩形栅格结构,开口面积设计为流化床分级器10的横截面积的85%,并且六个内部结构20中定位在最上部的内部结构20安装在流化床表面17的高度附近。

粗粉末经由安装在流化床分级器10的下部中的粗粉末出口15排出,并且旋风分离器30被供应移动到流化床分级器10的上部的流化气体,细粉末与流化气体一起散布。

细粉末经由定位在旋风分离器30的下部中的细粉末出口31被分离,并且流化气体向其上部排出,以利用集尘器40分离固体颗粒,然后经由气体循环管41加入流化气体注入管12,以循环到流化床分级器10。

在这种情况下,细粉末和粗粉末的分级能力优良,并且由于可以根据粒径进行连续分级,因此每小时的吞吐量高。

发明实施例2

下文使用分级系统对粉末的粒径进行分级,该分级系统使用根据图1的流化床。

详细地,含有不同尺寸的颗粒的粉末经由流化床分级器10的颗粒入口11被引入,并且经由流化气体注入管12传送的流化气体被引入气体室13中,然后穿过气体分配板14,从而利用移动到上部的流化气体允许粉末流动。

在流化床分级器10的高度方向上,在流化床分级器10中的流化床16中安装有六个内部结构20。内部结构20的线材22的直径调整为流化床分级器10直径的1.5%,并且内部结构20之间的间隔调整为0.15米。另外,每个内部结构20的线材22形成如图3右侧所示的三角形栅格结构,开口面积设计为流化床分级器10的横截面积的80%,并且六个内部结构20中定位在最上部的内部结构20安装在流化床表面17的高度附近。

粗粉末经由安装在流化床分级器10的下部中的粗粉末出口15排出,并且旋风分离器30被供应移动到流化床分级器10的上部的流化气体,细粉末与流化气体一起散布。

细粉末经由定位在旋风分离器30的下部中的细粉末出口31被分离,并且流化气体向其上部排出,以利用集尘器40分离固体颗粒,然后经由气体循环管41汇入流化气体注入管12,以循环到流化床分级器10。

在这种情况下,与发明实施例1的水平相似,细粉末和粗粉末的分级能力优良,而且由于可以根据粒径进行连续分级,因此每小时的吞吐量高。

发明实施例3

下文使用分级系统对粉末的粒径进行分级,该分级系统使用根据图1的流化床。

详细地,含有不同尺寸的颗粒的粉末经由流化床分级器10的颗粒入口11被引入,经由流化气体注入管12传送的流化气体被引入气体室13中,然后穿过气体分配板14,从而利用移动到上部的流化气体允许粉末流动。

在流化床分级器10的高度方向上,在流化床分级器10中的流化床16中安装有六个内部结构20。内部结构20的线材22的直径调整为流化床分级器10直径的1.8%,并且内部结构20之间的间隔调整为0.1米。另外,每个内部结构20的线材22形成如图3左侧所示的矩形栅格结构,并且开口面积设计为流化床分级器10的横截面积的80%。此外,通过交叉布置如图4的(a)中所示的内部结构20和如图4的(b)中所示的内部结构20来安装六个内部结构20,在图4的(b)中,图4的(a)中所示的内部结构20向右旋转45°,最上部的内部结构20安装在流化床表面17的高度附近。

粗粉末经由安装在流化床分级器10下部中的粗粉末出口15排出,并且旋风分离器30被供应移动到流化床分级器10的上部的流化气体,细粉末与流化气体一起散布。

细粉末经由定位在旋风分离器30下部中的细粉末出口31被分离,并且流化气体向其上部排出,以利用集尘器40分离固体颗粒,然后经由气体循环管41汇入流化气体注入管12,以循环到流化床分级器10。

在这种情况下,与发明实施例1和2的水平相似,细粉末和粗粉末的分级能力优良,而且由于可以根据粒径进行连续分级,因此每小时的吞吐量高。

发明实施例4

下文使用分级系统对粉末的粒径进行分级,该分级系统使用根据图1的流化床。

详细地,含有不同尺寸的颗粒的粉末经由流化床分级器10的颗粒入口11被引入,并且经由流化气体注入管12传送的流化气体被引入气体室13中,然后穿过气体分配板14,从而利用移动到上部的流化气体允许粉末流动。

在流化床分级器10的高度方向上,在流化床分级器10中的流化床16中安装有四个内部结构20。内部结构20的线材22的直径调整为流化床分级器10的直径的3.5%,并且内部结构20之间的间隔调整为0.3米。另外,每个内部结构20的线材22形成如图3左侧所示的矩形栅格结构,开口面积设计为流化床分级器10的横截面积的75%,并且四个内部结构20中定位在最上部的内部结构20安装在流化床表面17的高度附近。

粗粉末经由安装在流化床分级器10下部中的粗粉末出口15排出,并且旋风分离器30被供应移动到流化床分级器10的上部的流化气体,细粉末与流化气体一起散布。

细粉末经由定位在旋风分离器30下部中的细粉末出口31被分离,并且流化气体向其上部排出,以利用集尘器40分离固体颗粒,然后经由气体循环管41汇入流化气体注入管12,以循环到流化床分级器10。

在这种情况下,由于内部结构20之间的间隔宽,因此气泡的尺寸得不到适当控制,由于内部结构20的开口面积窄,颗粒的流动受到干扰,并且流化气体的线速度部分提高,加强了粗粉末的散布移动。因此,与发明实施例1至3相比,细粉末和粗粉末的分级能力略低。

发明实施例5

下文使用分级系统对粉末的粒径进行分级,该分级系统使用根据图1的流化床。

详细地,含有不同尺寸的颗粒的粉末经由流化床分级器10的颗粒入口11被引入,并且经由流化气体注入管12传送的流化气体被引入气体室13中,然后穿过气体分配板14,从而利用移动到上部的流化气体允许粉末流动。

在流化床分级器10的高度方向上,在流化床分级器10中的流化床16中安装有三个内部结构20。内部结构20的线材22的直径调整为流化床分级器10的直径的5%,并且内部结构20之间的间隔调整为0.3米。另外,每个内部结构20的线材22形成如图3左侧所示的矩形栅格结构,开口面积设计为流化床分级器10的横截面积的70%,并且三个内部结构20中定位在最上部的内部结构20安装在比流化床表面17的高度低0.3米的高度处。

粗粉末经由安装在流化床分级器10的下部中的粗粉末出口15排出,并且旋风分离器30被供应移动到流化床分级器10的上部的流化气体,细粉末与流化气体一起散布。

细粉末经由定位在旋风分离器30下部中的细粉末出口31被分离,并且流化气体向其上部排出,以利用集尘器40分离固体颗粒,然后经由气体循环管41汇入流化气体注入管12,以循环到流化床分级器10。

在这种情况下,由于内部结构20之间的间隔宽,并且最上部的内部结构20的位置不合适,因此流化气体的气泡18的尺寸没有得到适当控制,由于内部结构20的开口面积窄,因此颗粒的流动受到干扰,并且流化气体的线速度部分提高,加强了粗粉末的散布移动。因此,与发明实施例1至4相比,细粉末和粗粉末的分级能力非常低。

比较例

比较例1

含有不同尺寸的颗粒的粉末经由流化床分级器10的颗粒入口11被引入,并且经由流化气体注入管12传送的流化气体被引入气体室13中,然后穿过气体分配板14,从而利用移动到上部的流化气体允许粉末流动。

粗粉末经由安装在流化床分级器10下部中的粗粉末出口15排出,并且旋风分离器30被供应移动到流化床分级器10的上部的流化气体,细粉末与流化气体一起散布。

细粉末经由定位在旋风分离器30下部中的细粉末出口31被分离,并且流化气体向其上部排出,以利用集尘器40分离固体颗粒,然后经由气体循环管41加入流化气体注入管12,以循环到流化床分级器10。

在这种情况下,由于没有内部结构20,流化气体的气泡18的尺寸没有得到控制,因此与发明实施例1至5相比,细粉末和粗粉末的分级能力非常低。

比较例2

内部结构20安装在高于流化床表面17的高度的上部区域中,而不是像发明例1那样安装在流化床16中,除此之外,比较例2以与发明实施例1相同的方式实施。

在这种情况下,内部结构20未能影响对气泡18尺寸的控制,没有显示出发明实施例1中的效果,并且与比较例1的水平相似,细粉末和粗粉末的分级能力非常低。