一种用于内倾斜塔柱的超前主动顶力横撑施工方法

文献发布时间:2024-01-17 01:17:49

技术领域

本发明属于建筑施工技术领域,具体涉及一种用于内倾斜塔柱的超前主动顶力横撑施工方法。

背景技术

在公路、铁路、市政工程建设过程中,为让结构物美观以及为结构物受力安全,经常会有将塔柱等构造物设计为内倾斜状,在施工过程中由于结构横梁无法完成施工,其结构无法完成自稳定受力体系,因此在施工过程中需增加临时横梁支撑,以保证塔柱施工安全,减少未采用临时横梁预支撑技术所造成的主塔结构开裂、变形、倒塌风险。

发明内容

本发明的目的是提供一种用于内倾斜塔柱的超前主动顶力横撑施工方法,以解决现有技术中存在的问题。

为了实现上述目的,本发明提供了如下技术方案:一种用于内倾斜塔柱的超前主动顶力横撑施工方法,该方法中包括有主塔、主撑系统、支承固定系统和顶力系统;主撑系统由爬锥、活络头和横撑钢管构成;支承固定系统由爬锥、牛腿支架、辅助支撑梁以及限位架构成;限位架由垫梁、斜撑架、立架和横架焊接而成;顶力系统由加强型活络头、千斤顶以及钢楔块构成;支承固定系统对称固定在主塔上;主撑系统设置在两个支承固定系统上,且两端与主塔连接;顶力系统设置在横撑钢管一端,以便对横撑钢管施加预顶力让其对主塔进行预支撑;

安装步骤如下:

步骤1:内倾斜塔柱的超前主动顶力横撑方案的计算及论证,确认材料规格及预顶力大小;

步骤2:浇筑主塔混凝土结构,并按方案位置埋设爬锥;

步骤3:用起重设备在主塔上对称安装支承固定系统中的牛腿支架,并让牛腿支架和与之位置相匹配的爬锥相连接;

步骤4:在牛腿支架上铺设辅助支撑梁、调整、安装限位架;调整好限位架的位置后,进行限位架的定位与固定;此时,限位架的上部未进行封口,以便后续吊入横撑钢管;

步骤5:用起重设备将待安装的主撑系统吊动至支承固定系统的辅助支撑梁上,并让主撑系统的横撑钢管落入限位架中,再对限位架进行上部封口;

步骤6:调整主撑系统位置,让主撑系统两端固定设置的活络头对应地与预埋至主塔内的爬锥相连接;

步骤7:调整加强型活络头的位置,并在加强型活络头中间放置好千斤顶;

步骤8:千斤顶进行顶进,使加强型活络头增加预顶力,预顶力应符合方案设计值要求;

步骤9:在加强型活络头中间安装多组钢楔块,并复核预顶力的应力损失情况,损失过大应二次加顶;

步骤10:焊接钢楔块之间的接缝;

步骤11:千斤顶卸压并拆除;

上部横梁施工完成,对超前主动顶力横撑拆除步骤如下:

步骤1:在加强型活络头中间放置好千斤顶,然后用千斤顶进行顶进,并做好加强型活络头的支撑;

步骤2:拆除焊接的钢楔块;

步骤3:千斤顶逐步卸压并拆除;

步骤4:拆除限位架,断开主撑系统中活络头与爬锥的连接;

步骤5:吊拆主撑系统至规定位置;

步骤6:吊拆支承固定系统中的辅助支撑梁;

步骤7:用起重设备平衡吊好支承固定系统,然后断开爬锥与牛腿支架之间的连接;

步骤8:将支承固定系统吊运至规定位置,完成拆除。

较佳地,每组钢楔块由两个直角梯形钢块组成,且两个直角梯形的斜面相互平行;在安装时,先将一个下底朝下的直角梯形钢块安放并焊接于加强型活络头上,另一块下底朝上安放并用锤敲击塞紧,最后将接缝位置进行焊接。

有益效果:本发明提供了一种用于内倾斜塔柱的超前主动顶力横撑施工方法,系统地解决了内倾斜塔柱施工安全问题,有效提高施工进度,减少了工程中所需的横撑数量,提高了经济效益。而且,本方法施工简便、实用,适用于公路、铁路、市政等工程的内倾斜塔柱施工。

附图说明

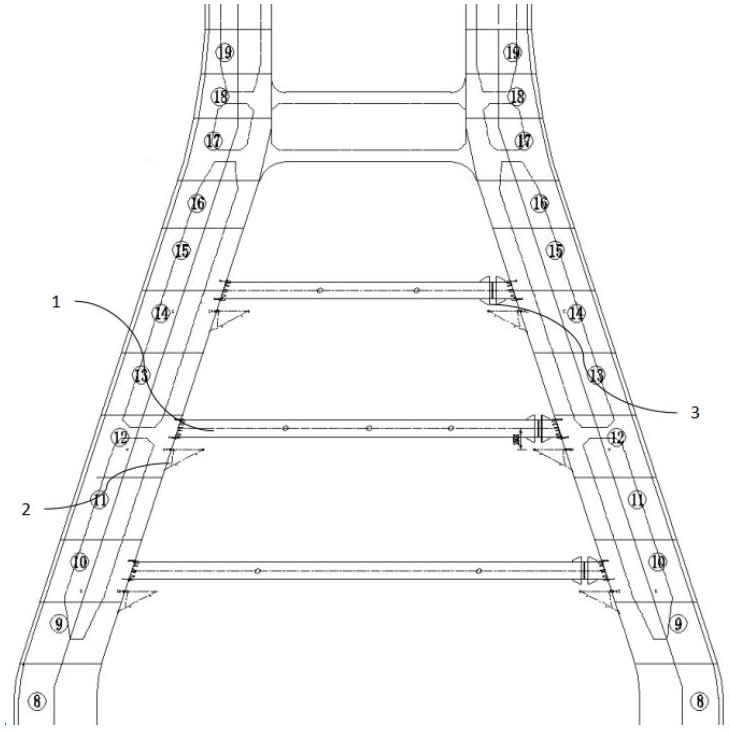

图1为本发明的施工示意图;

图2为支承固定系统的安装示意图;

图3为顶力系统的示意图;

图4为限位架的示意图。

实施方式

现在参考附图描述本发明实施例。本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体技术、连接关系或条件者,按照本领域内的文献所描述的技术、连接关系、条件或者按照产品说明书进行。所用材料、仪器或设备未注明生产厂商者,均为可以通过购买获得的常规产品。

在本发明实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,根据具体情况理解上述术语在本发明中的具体含义。

如图1-3所示,本发明提供的一种用于内倾斜塔柱的超前主动顶力横撑施工方法,该方法中包括有主塔A、主撑系统1、支承固定系统2和顶力系统3;主撑系统1由爬锥4、活络头6和横撑钢管9构成;支承固定系统2由爬锥4、牛腿支架5、辅助支撑梁7以及限位架8构成;限位架8由垫梁8-1、斜撑架8-2、立架8-3和横架8-4焊接而成,其构造如图4所示;顶力系统3由加强型活络头10、千斤顶11以及钢楔块构成12;支承固定系统2对称固定在主塔A上;主撑系统1设置在两个支承固定系统2上,且两端与主塔A连接;顶力系统3设置在横撑钢管9一端,以便对横撑钢管9施加预顶力让其对主塔A进行预支撑;需要说明的是,图1中标注的“8、9、10……18、19”为主塔的节段号;

限位架8的安装固定方式如下:先将垫梁8-1放于辅助支撑梁7上,并进行焊接;然后将横撑钢管9设置在垫梁8-1上,并调整位置;横撑钢管9位置调整完成后,使用立架8-3对横撑钢管9两侧进行固定,并将立架8-3焊接到垫梁8-1上;固定完成后,将上横架8-4与立架8-3进行焊接;最后为保证架体稳定,使用斜撑架8-2焊接于立架8-3上,完成限位架8的全部安装工作。

该方法安装步骤如下:

步骤1:内倾斜塔柱的超前主动顶力横撑方案的计算及论证,确认材料规格及预顶力大小;

步骤2:浇筑主塔A混凝土结构,并按方案位置埋设爬锥4;在主塔结构实施至超前主动顶力横撑上一节段时,开始进行主动顶力横撑施工,例如:进行图1所示的10号节段主动顶力横撑施工时,主塔A应完成施工至11号节段;

步骤3:用起重设备(如吊车)在主塔上对称安装支承固定系统2中的牛腿支架5,并让牛腿支架5和与之位置相匹配的爬锥4相连接(具体为:牛腿支架5与爬锥4螺柱连接);牛腿支架5由H型钢制成;

步骤4:在牛腿支架5上铺设辅助支撑梁7、安装限位架8,限位架8为“井”字型结构;调整好限位架8的位置后,进行限位架8的定位与固定;此时,限位架8的上部未进行封口,以便后续吊入横撑钢管9;辅助支撑梁7由H型钢单层或多层铺设而成,用以调整横撑钢管9以及调整标高使用;

步骤5:用起重设备将待安装的主撑系统1吊动至支承固定系统2的辅助支撑梁7上,并让主撑系统1的横撑钢管9落入限位架8中,再对限位架8进行上部封口;

步骤6:调整主撑系统1位置,让主撑系统1两端固定设置的活络头6对应地与预埋至主塔A内的爬锥4相连接,并在活络头6与爬锥4的连接位置加焊有加劲钢板;

步骤7:调整加强型活络头10的位置,并在加强型活络头10中间放置好千斤顶11;加强型活络头10构成同活络头,由于其需受到千斤顶11所承压的预顶力,因此需增加加强型活络头10的圆形钢板厚度,加强劲钢板尺寸、数量;

步骤8:千斤顶11进行顶进,使加强型活络头10增加预顶力,预顶力应符合方案设计值要求;

步骤9:在加强型活络头10中间安装多组钢楔块12,并复核预顶力的应力损失情况,损失过大应二次加顶;

步骤10:焊接钢楔块之间的接缝;

步骤11:千斤顶11卸压并拆除;

上部横梁施工完成,对超前主动顶力横撑拆除步骤如下:

步骤1:在加强型活络头10中间放置好千斤顶11,然后用千斤顶11进行顶进,并做好加强型活络头10的支撑;

步骤2:拆除焊接的钢楔块12;

步骤3:千斤顶11逐步卸压并拆除;

步骤4:拆除限位架8,断开主撑系统1中活络头6与爬锥4的连接;

步骤5:吊拆主撑系统1至规定位置;

步骤6:吊拆支承固定系统2中的辅助支撑梁7;

步骤7:用起重设备平衡吊好支承固定系统2,然后断开爬锥4与牛腿支架5之间的连接;

步骤8:将支承固定系统2吊运至规定位置,完成拆除。

具体地,本发明每组钢楔块12由两个直角梯形钢块组成,且两个直角梯形的斜面相互平行;在安装时,先将一个下底朝下的直角梯形钢块安放并焊接于加强型活络头10上,另一块下底朝上安放并用锤敲击塞紧,最后将接缝位置进行焊接,如图3所示。

以上仅就本发明实施的作了说明,但不能理解为是对权利要求的限制。其具体结构允许有变化,本领域技术人员可以根据本发明作出各种改变和变形,只要不脱离本发明的精神,均应属于本发明所附权利要求所定义的范围。