一种提升颗粒增强金属基复合材料超精密切削性能的方法

文献发布时间:2024-01-17 01:17:49

技术领域

本发明属于超精密加工技术领域,更具体地,涉及一种提升颗粒增强金属基复合材料超精密切削性能的方法。

背景技术

金属基复合材料因其高强度比、高刚度、低热膨胀系数、耐腐蚀与耐磨性逐渐被广泛应用于精密光学、航空航天、国防工业等领域。金属基复合材料多以轻质金属铝、钛、铬、镍、铜等为基体,以金属、非金属颗粒、晶须或纤维为增强相的非均质混合物。颗粒增强金属基复合材料由于其成本低、易制造和各向同性等特点,已成为极具竞争力的复合材料。

硅铝合金、铝基碳化硅等典型颗粒增强金属基复合材料近年来已成为光学系统领域首选材料。同时其功能表面的质量及高形状精度与光学性能密切相关。传统磨削和抛光的加工方式周期长成本高,并且难以加工复杂曲面功能微结构。超精密金刚石切削技术具有加工自由度高、精度高以及亚表面损伤低等优势,已被证实为纳米级表面加工和微结构功能表面制备的有效方法。塑性域切削是获得高精度和低损伤表面的关键技术,然而颗粒增强金属基复合材料中的硅颗粒、碳化硅颗粒等硬度高、脆性大,属于典型的难加工材料,超精密金刚石切削这些材料时的脆塑转变临界切深仅为40nm~100nm,塑性域切削材料去除量低,对机床刚度和精度提出了极高的要求,易使材料发生严重的脆性断裂。如何改进难加工颗粒增强金属基复合材料的脆塑转变临界切深,提高加工效率,减缓刀具磨损并提升总切削距离一直是超精密加工领域的研究难点。更进一步,对于硅铝合金、铝基碳化硅该类颗粒增强金属基复合材料,其中的金属基塑性好,就脆性硅颗粒、脆性碳化硅颗粒和软质金属铝之间会呈现显著切削差异性,在超精密金刚石切削中,易产生颗粒剥落等加工缺陷。因此分析可知探索具有开创性的新工艺方法对于改善颗粒增强金属基复合材料切削性能具有重要意义。

目前预先涂层工艺展现出一定的改善加工性能作用,但是仍在初步探索阶段,涂层材料尝试有标记油墨、蜡涂层、环氧树脂涂层等,这些涂层一方面会与工件材料表面产生相互作用而改变其表面能,另一方面会影响工件材料的微观切削过程,这类膜层材料表现出较低的断裂应变,且在超精密切削过程中容易与基材分离,致使加工过程极其不稳定,降低了加工精度;此外,此类膜层材料与颗粒增强金属基复合材料的结合力较差,在复合材料基材上的涂覆工艺尚不明确,无法保证涂层厚度的均匀性。目前,涂层对颗粒增强金属基复合材料脆塑转变影响机制方面没有进行探究。

发明内容

针对现有技术的以上缺陷或改进需求,本发明提供了一种提升颗粒增强金属基复合材料超精密切削性能的方法,其目的在于在颗粒增强金属基复合材料的待加工面上镀层致密均质的金属膜层,基于复合材料原子和金属膜原子之间的强键合作用,由此显著提升颗粒增强金属基复合材料超精密塑性切削性能。

为实现上述目的,本发明提供了一种提升颗粒增强金属基复合材料超精密切削性能的方法,所述方法具体为:

在颗粒增强金属基复合材料的超精密待加工面,镀层致密均质的金属膜层,在所述金属膜层和所述颗粒增强金属基复合材料的结合面处,金属膜层中的金属原子分别和脆性颗粒增强金属基复合材料中的颗粒原子以及金属原子重新键合。

进一步地,在升温作用或升温和减压的共同作用下,使金属蒸发气化得到金属微粒;所述金属微粒在磁场作用、压力差作用、或磁场和压力差的共同作用下,附着在所述颗粒增强金属基复合材料上,形成金属膜层。

进一步地,用电子束轰击金属材料,电子的动能转换成热能,使金属材料蒸发汽化得到金属微粒,金属微粒遇到所述颗粒增强金属基复合材料的表面,在所述表面上聚集形成所述金属膜层。

进一步地,真空条件下,对灯丝通电,产生电子束,所述电子束在磁场的作用下轰击容器中的金属靶材,所述容器外接冷却装置进行降温,电子轰击到金属靶材后动能转换成热能,使金属靶材升温蒸发气化得到金属微粒,漂浮的金属微粒接触到金属靶材上方的颗粒增强金属基复合材料后,在所述颗粒增强金属基复合材料的表面聚集形成所述金属膜层。

进一步地,所述颗粒增强金属基复合材料的种类包括硅铝合金和铝基碳化硅。

进一步地,所述金属膜层的种类包括铝、钛、铬、镍和铜。

进一步地,所述颗粒增强金属基复合材料为硅铝合金;所述金属膜层为铝膜层。

进一步地,所述金属膜层的厚度为100nm~200nm;所述金属膜层的纯度大于99%。

按照本发明的另一方面,本发明提供了一种提升超精密切削性能的颗粒增强金属基复合材料,其特征在于,所述颗粒增强金属基复合材料采用本发明所公开的一种提升颗粒增强金属基复合材料超精密切削性能的方法制备而成。

总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

(1)本发明方法中,在颗粒增强金属基复合材料表面涂覆一层延展性良好的金属薄膜后,一方面因为金属原子和颗粒增强金属基复合材料原子会重新键合,所以金属膜层会对颗粒增强金属基复合材料表面的微小裂纹起到紧固作用,类似绷带;另一方面金属膜层本身的重力会对颗粒增强金属基复合材料的表面产生压力,抑制微裂纹的扩展,金属膜层对颗粒增强金属基复合材料表面诱导类高静水压力作用;同时,刀具在切削过程中存在着材料变形的影响区,在接近颗粒增强金属基复合材料的上表面,金属膜层的影响区由于膜层的阻抗力阻碍了裂纹扩展;

(2)本发明方法中,在颗粒增强金属基复合材料的超精密待加工面,镀了一层致密均匀的金属膜层,刀具切过表面金属膜层后均匀过渡到颗粒增强金属基复合材料的切削,在切削过程中,颗粒增强金属基复合材料推动金属膜层前进,金属膜层对颗粒增强金属基复合材料有抵抗作用,这种抵抗变形的压力会使切削力更加稳定,在这种情况下,由切屑形成引起的压力会导致颗粒增强金属基复合材料上方的金属膜层堆积和并产生一些裂纹,另一方面,金属膜为颗粒增强金属基复合材料的正常流动提供了阻力;此外,考虑切屑-刀具和切屑-金属膜摩擦系数的不同,会在切屑区域产生应力和微裂纹;随后,随着刀具的进一步推进,切屑被打破,其上的金属膜具有金属的延性而卷曲;并且由于金属膜的存在,在一定程度上控制了切削时切屑的破碎冲击和喷出;在这种情况下,颗粒增强金属基复合材料碎屑会由于金属膜和刀面的挤压而进一步被细化,并有一部分会黏附在金属膜之上;

(3)本发明方法中,颗粒增强金属基复合材料由于软质金属和硬质颗粒复合的特殊性,在超精密加工中存在着显著的切削差异性,在刀具切削中软质金属的塑性流动性好,而脆性颗粒在与软质金属的界面处首先产生裂纹以及加工缺陷,金属膜层为脆性颗粒与软质金属的结合提供了拉力,在加工时起到了显著抑制界面裂纹扩展的作用,因此,颗粒增强金属基复合材料镀金属膜层之后,在超精密加工条件下,该材料的临界切削深度、加工精度和切削性能有显著提升;

(4)本发明方法中,所述颗粒增强金属基复合材料优选硅铝合金,金属膜层优选铝膜,硅铝合金中的铝基和所镀铝膜为同一种元素,具有强键合力,硅铝合金中的硅与所镀铝膜均为面心立方的晶体结构,具有相同的原子排布规律,易结合;

(5)相较于其他镀膜方法,本发明方法中,电子束可通过磁场精准的轰击金属靶材,在精准的位置产生大量的热量,使金属靶材轻松且快速的蒸发汽化,实现在基体材料上的高效镀膜;并且电子束的能量直接由被轰击的电子带到靶材表面,减少了过程中的热辐射和能量损失,可以制备出均匀性良好的金属膜层;

(6)本发明方法中,放置金属靶材的容器外接了冷却装置,避免了镀膜过程中容器的蒸发气化,也避免了容器在高温下和金属靶材发生物理化学反应,有效提高了金属膜层的纯度;

(7)本发明方法中,金属微粒漂浮接触到金属靶材上方的颗粒增强金属基复合材料,形成所述金属膜层,该过程无需磁场的加持,不会对轰击出的金属微粒产生不确定的干扰作用;有利于形成均匀致密的金属膜层;

(8)本发明方法中,考虑到超精密金刚石切削典型的难加工颗粒增强金属基复合材料时的脆塑转变临界切深仅为40nm~100nm,且超精密加工的实际切削深度为微米级别(1微米~10微米),因此,为使得颗粒增强金属基复合材料达到最佳的超精密切削性能,金属膜层的厚度控制在100nm~200nm之间。

附图说明

图1是本发明实施例的总体流程图示意图;

图2是本发明实施例中镀金属膜层的原理示意图;

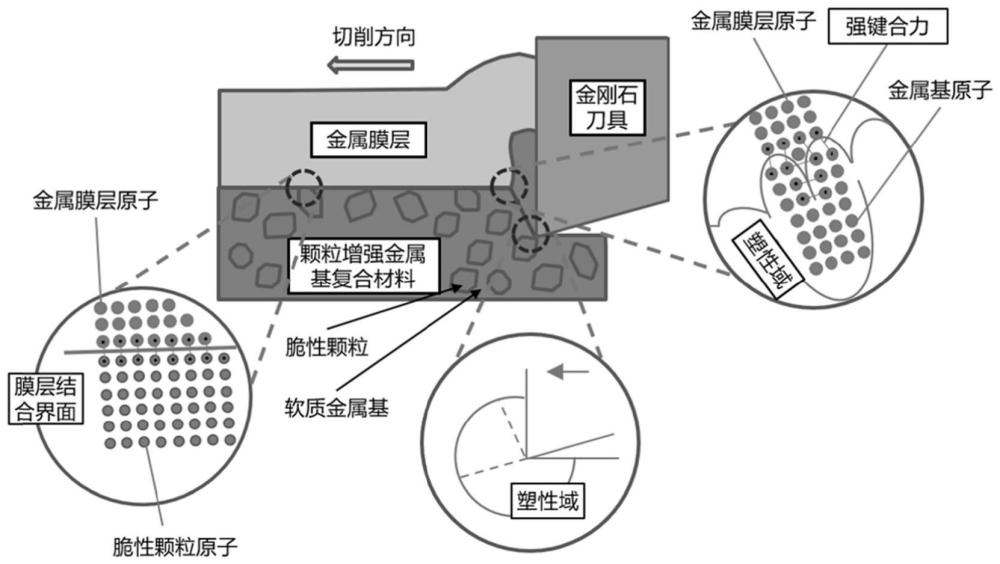

图3是本发明实施例中金属膜层、颗粒增强金属基复合材料和金刚石刀具间相互作用的示意图;

图4是本发明方法中金属膜层提升颗粒增强金属基复合材料超精密切削性能的原理示意图;

图5是超精密金刚石变切深切削镀金属膜层颗粒增强金属基复合材料的过程示意图;其中图5(a)是变切深切削的第一阶段示意图;图5(b)是变切深切削的第二阶段示意图;图5(c)是变切深切削的第三阶段示意图;图5(d)是变切深切削的第四阶段示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

为体现本发明方法的技术优势,现采用对比实验的方法进行论证:

如图1所示,左边部分为非镀膜颗粒增强金属基复合材料的超精密加工过程,右边是镀金属膜层后,颗粒增强金属基复合材料的超精密加工过程;其中,颗粒增强金属基复合材料选用硅铝合金和铝基碳化硅等,镀膜金属选用铝、钛、铬、镍和铜等;镀膜方法采用电子束蒸发镀膜;超精密加工采用变切深切削来探究塑性提升的作用效果,切削深度由0~2微米变化,切削速度为200mm/min。

对比镀金属膜层颗粒增强金属基复合材料和非镀膜颗粒增强金属基复合材料变切深切削后产生的沟槽在金相显微镜及白光检测仪下的横向形貌,可以看出两者沟槽的形成过程并不相同。非镀膜颗粒增强金属基复合材料中沟槽在金刚石刀具接触颗粒增强金属基复合材料表面时即刻产生,随着切深的增大,颗粒增强金属基复合材料经过弹性变形、塑性变形后开始产生细小的崩碎,切深继续增加,进入完全崩碎阶段,直至金刚石刀具离开颗粒增强金属基复合材料表面,形成一条完整的沟槽。而在镀200nm金属膜后的颗粒增强金属基复合材料沟槽切削中,金刚石刀具的刀尖接触金属膜表面,对金属膜进行塑性切削,产生一段平滑表面后开始切削颗粒增强金属基复合材料形成沟槽。沟槽边缘是平滑金属膜带,这说明金属膜与颗粒增强金属基复合材料表面粘附力强,结合紧密。在金属膜的缓冲作用下,镀膜颗粒增强金属基复合材料的塑性域明显延长,临界切深显著增加。比较完全崩碎阶段,非镀膜颗粒增强金属基复合材料呈现密集的大颗粒解理崩碎,镀膜颗粒增强金属基复合材料呈现较稀疏集中在沟槽中部的小颗粒崩碎。镀膜与非镀膜颗粒增强金属基复合材料沟槽形成过程的不同反映了镀膜对颗粒增强金属基复合材料切削性能的影响,由此可见颗粒增强金属基复合材料镀金属膜层能有效提高其超精密加工性能。

如图2所示,采用电子束轰击镀膜金属材料,电子的动能转换成热能使镀膜材料汽化蒸发,在超高真空腔中,这些汽化的材料遇到新的界面重新聚集形成新的膜层材料,电子束蒸镀可镀出高纯度高精度的薄膜。所述镀膜方法可以控制膜层厚度,且均匀性良好。另外电子束蒸镀全程在真空腔内进行,保证了膜层材料没有杂质,纯度高。

现结合实施例说明如何在颗粒增强金属基复合材料上镀金属膜层,实施例所用的颗粒增强金属基复合材料是硅铝合金,尺寸大小是Φ15mm×3mm,将硅铝合金片放入超声波清洗仪中用酒精清洗3min后使用蒸馏水将其反复冲洗后进行吹干,首先将实验仪器处理成真空状态,整个过程中的实验温度为室温25℃,膜层沉积时的本底真空度要小于8.0×10

图3是金属膜层、颗粒增强金属基复合材料和金刚石刀具间相互作用的示意图,主要示范了超精密金刚石塑性切削镀金属膜层后的颗粒增强金属基复合材料时,金刚石刀具尖端与颗粒增强金属基复合材料作用,颗粒增强金属基复合材料与金属膜层结合变形作用。在颗粒增强金属基复合材料的塑性域,金属膜层与颗粒增强金属基复合材料的结合作用下,金属原子与颗粒增强金属基复合材料的原子重新键合,膜层对抑制了成形切屑的断裂,可有效抑制颗粒增强金属基复合材料的加工表面发生脆性断裂。在颗粒增强金属基复合材料的塑性域,刀具尖端位置与颗粒增强金属基复合材料的产生位错沿着晶粒的滑移面移动,使得材料发生塑性变形,从而实现塑性域加工。

图4为本发明方法的原理示意图,在超精密加工中,颗粒增强金属基复合材料表面的原始缺陷在受到应力集中作用往往导致裂纹萌生和扩展,进而产生严重的脆性断裂。同时颗粒增强金属基复合材料由于金属和脆性颗粒的显著切削差异性,脆性颗粒会首先沿着界面产生沿晶裂纹。在本方法中,在颗粒增强金属基复合材料表面蒸镀一层延展性良好的金属薄膜后,膜层会对颗粒增强金属基复合材料表面的原始缺陷起到紧固作用,类似绷带,在微切削区域中提供高静水压力作用,并在亚表面缺陷上产生压应力,以防止裂纹的扩展。另一方面金属膜层本身的重力会对颗粒增强金属基复合材料表面产生压力,抑制微裂纹的扩展。同时金刚石刀具在切削过程中也会受到膜层的阻碍力的作用,使得切削过程更稳定。除此之外,在金属膜层的均匀张紧力作用下,对于颗粒增强金属基复合材料中金属基和颗粒之间起到紧固,使得其界面强度增加,在一定程度上抑制沿晶裂纹,有效减少颗粒剥落的加工缺陷。

图5(a)~5(d)是超精密金刚石变切深切削镀金属膜层颗粒增强金属基复合材料的过程示意图。

如图5(a)所示,金刚石刀具切过金属膜层后均匀过渡到颗粒增强金属基复合材料的切削。

如图5(b)所示,金刚石刀具在切削进入颗粒增强金属基复合材料时,因为金属膜层与颗粒增强金属基复合材料具有强界面结合力,在切削深度较浅时,颗粒增强金属基复合材料切屑推动膜层前进,金属膜层会对颗粒增强金属基复合材料的切屑有抵抗作用,这种抵抗变形的压力会使切削力更加稳定,这时金属膜层强结合颗粒增强金属基复合材料,金属膜层产生塑性堆积,考虑切屑-刀具和切屑-金属摩擦系数的不同,会在切屑区域产生应力和微裂纹,微裂纹在金属膜层与颗粒增强金属基复合材料的界面处受到金属膜层阻抗力的抑制,同时裂纹扩展的一部分能量被膜层吸收,裂纹的产生和扩展更多的发生在金属膜层内,从而抑制颗粒增强金属基复合材料表面细小裂纹的扩展,这是金属膜层与颗粒增强金属基复合材料同时发生塑性流动,可实现颗粒增强金属基复合材料塑性域加工。

如图5(c)和(d)所示,随着金刚石刀具切削颗粒增强金属基复合材料的深度不断增加,颗粒增强金属基复合材料的变形突破了金属膜层的阻抗力,金属膜层与颗粒增强金属基复合材料发生分离,连续切屑发生断裂,此时已加工表面的裂纹发生扩展,材料进入初始脆性切削阶段,其上的金属膜层仍具有良好的延性而卷曲;但是并且由于金属膜层的存在,能够在一定程度上控制了切削时切屑的破碎冲击和喷出;随着切削深度的进一步加大,颗粒增强金属基复合材料碎屑会由于金属膜和刀面的挤压而进一步被细化,并有会大量的黏附在金属膜层之上;因此,镀金属膜层之后,在超精密金刚石切削条件下,颗粒增强金属基复合材料的塑性可加工性有显著提升。

以上内容本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。