一种含砷锡硫精矿高值化利用的方法

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及一种含砷硫精矿高值化利用的方法,具体涉及到如何有效降低硫精矿中杂质元素砷的含量,提高硫精矿的价值,以及如何提取其中的锡石,属于选矿技术领域。

背景技术

我国硫铁矿资源丰富,但贫矿多、富矿少,矿石类型复杂,常与有色金属硫化矿、非金属矿和煤矿伴生。硫精矿主要用作化工原料,85%以上的硫铁矿用于制造硫酸,其次用于提炼硫磺。我国铁矿石的供应主要依靠进口,而随着铁矿石进口量的增大以及铁矿石价格的增长,降低硫铁矿中的有害杂质和脉石矿物、提高硫精矿品质、同时有效回收其中的伴生组分对硫铁矿的开发利用具有重大的意义。

硫铁矿和伴生硫铁矿是我国最主要的硫资源,在我国资源总储量80%的共伴生矿产中,硫铁矿是最常见的共生矿物。在共伴生矿床中常常伴生有以毒砂为主要存在形式的砷化物。由于毒砂的可浮性与黄铁矿、磁黄铁矿相近,导致其与有用矿物间浮选分离困难,极易导致硫精矿中砷杂质超标。部分矿山因砷杂质元素超标等原因,只能将产出的大量硫铁精矿堆存。因此,提硫降砷已成为选矿领域的一大难题。

对硫精矿进行提质降杂,不仅能提高硫精矿品质,也能提高硫精矿的销售价格,还能实现硫精矿中硫和铁资源的最大化利用,减轻环境污染,实现低危害排放,还能提高矿山资源综合利用率,增强企业竞争力,有利于企业可持续发展。同时对于促进企业技术进步,推动地区经济发展也具有深远的影响。

发明内容

本发明的目的是为了提供一种含砷硫精矿高值化利用的方法,能够有效降低硫精矿中的砷含量,实现硫砷分离,满足市场对硫精矿含砷量的要求;还能尽可能地回收其中的锡石,在实现矿产资源综合利用,增加企业效益的同时,也能够防止砷元素流向环境,从而实现保护环境,矿山的绿色发展。

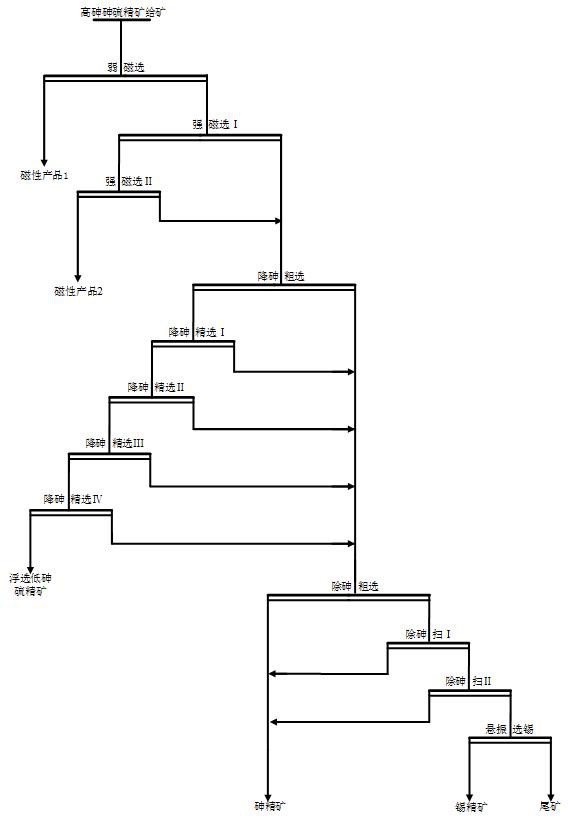

本发明的技术方案如下:本发明将高砷硫精矿首先进行一次弱磁选,得到砷含量低的磁性产品Ⅰ和弱磁选尾矿,弱磁选尾矿经过一次强磁粗选Ⅰ和一次强磁精选,得到砷含量低的磁性产品Ⅱ,两次强磁选的尾矿进行合并后进行一次粗选和四次精选的“浮硫抑砷”的浮选流程,得到合格的浮选低砷硫精矿,“浮硫抑砷”的所有中矿与尾矿合并,进行浮选“除砷”作业,“除砷”流程采用一次粗选和两次扫选的流程,粗选精矿与扫选精矿进行合并,得到砷精矿,“除砷”作业的第二次扫选的尾矿进行悬振选锡作业,得到锡石精矿。

本发明应用于硫精矿含有砷锡时,如何降低砷含量以及回收锡石,具体步骤如下:

(1)首先对含砷硫精矿进行调浆,矿浆浓度调至20%~25%,在激磁电流为4~5A的磁场中进行一次弱磁选,得到磁性产品1和弱磁选尾矿;

(2)对步骤(1)的弱磁选尾矿进行强磁粗选Ⅰ,得到强磁粗选Ⅰ精矿和强磁粗选Ⅰ尾矿,将强磁粗选Ⅰ精矿进行强磁精选,得到磁性产品Ⅱ和强磁精选尾矿;

(3)将步骤(2)中强磁精选尾矿和强磁粗选Ⅰ尾矿合并后调浆至28%~35%,然后以每吨原矿计,分别加入800~1400g/t的抑制剂,80~120g/t的捕收剂,20~40g/t的起泡剂,进行降砷粗选,得到粗精矿和尾矿Ⅱ;

(4)对步骤(3)的粗精矿进行四次降砷精选,得到低砷硫精矿,四次精选的抑制剂用量为300~500g/t;

(5)将步骤(3)的尾矿Ⅱ和步骤(4)四次降砷精选的中矿进行合并,调浆至矿浆浓度为24%~30%,进行一次除砷粗选和两次除砷扫选,其中,一次除砷粗选,以原矿计,依次加入活化剂硫酸铜200~400g/t,捕收剂丁基黄药60~120g/t,起泡剂松醇油25~40g/t,两次除砷扫选的药剂较一次除砷粗选的药剂用量减半,将三次除砷的浮选精矿进行合并,得到砷精矿;

(6)对步骤(5)第二次除砷扫选的尾矿进行悬振作业,得到锡精矿。

步骤(1)中所使用的的弱磁选设备为湿式半逆流永磁筒式磁选机。

步骤(2)中强磁粗选Ⅰ和强磁精选的磁场强度分别为1.6T和0.4T,脉冲均为30Hz。

步骤(3)中砷的抑制剂为KG-40,KG-40由巯基乙酸钠、磺化腐殖酸钠、过氧化氢和纯水按照3:4:2:1的质量比混合,然后在密封的压力容器中加热四小时得到,捕收剂为丁基黄药,起泡剂为松醇油。

步骤(3)~(5)中粗选时间为3~5min,扫选时间为3~4min,精选时间为2~4min。

步骤(6)中的设备为悬振锥面选矿机,振动频率为13Hz。

本发明中所述的砷抑制剂KG-40由云南缘矿科技开发有限公司生产出售。

硫精矿的主要成分一般为黄铁矿和磁黄铁矿,由于毒砂的可浮性与黄铁矿、磁黄铁矿相近,导致其与有用矿物间浮选分离困难,极易导致硫精矿中砷杂质超标。一方面,磁黄铁矿的比磁化率为54.02×10

本发明的优点以及技术效果:

(1)本发明依据磁黄铁矿、黄铁矿与毒砂的物理和化学性质,采用弱磁选、强磁选和浮选的方法进行硫砷分离,具有分选流程简单,效率高,成本低的特点。

(2)本发明中所用的砷抑制剂KG-40选择性抑制、来源广泛、无污染、适用pH范围广的优点。

(3)本发明在浮选降砷作业中,四个精选作业的尾矿由于产率低、砷含量较高,为了减少闭路试验中硫精矿中的砷含量,将四个精选尾矿不返回上一级作业,而是与粗选尾矿进行合并进行下一步作业;在优化流程结构的同时,可以有效实现硫砷分离。

(4)本发明中选锡作业使用的设备悬振锥面选矿机,对于粒度较细的锡石具有很好地选别效果。

(5)本发明采用磁选-浮选-重选的联合工艺,分选效率高,分选成本低,在高效实现了硫砷分离的同时,也实现了其他有价金属的综合回收和矿产资源的综合利用。本发明能够很好地解决硫砷分离的难题,满足市场硫精矿对砷含量的要求,从而提高硫精矿和附属金属的价值。

附图说明

图1为本发明的工艺流程图。

具体实施方式

结合附图和具体实施案例对本发明作进一步详细说明,本实施例仅用于对本发明作出具体说明,本发明保护范围不局限于所述内容。

实施例1:云南某多金属硫化矿生产的硫精矿中,S含量为28.87%,Fe含量为45.15%,As含量为7.24%,Sn含量为0.2%。如图1所示,具体步骤如下:

(1)先对含砷硫精矿进行调浆,矿浆浓度调至20%,在激磁电流为4.5A的磁场中进行一次弱磁选,弱磁选设备为湿式半逆流永磁筒式磁选机,得到As含量为0.23%,S含量为33.51%,铁含量为52.63%的磁性产品Ⅰ和弱磁选尾矿;

(2)对步骤(1)的弱磁选尾矿进行强磁粗选Ⅰ,强磁粗选Ⅰ磁场强度为1.6T,得到强磁粗选Ⅰ精矿和强磁粗选Ⅰ尾矿,将强磁粗选Ⅰ精矿进行强磁精选,强磁精选磁场强度为0.4T,得到As含量为0.68%,S含量为31.26%,铁含量为53.26%磁性产品Ⅱ和强磁精选尾矿;

(3)将步骤(2)中强磁精选尾矿和强磁粗选Ⅰ尾矿合并后调浆至35%,然后以每吨原矿计,分别依次加入1400g/t的抑制剂KG-40,KG-40由巯基乙酸钠、磺化腐殖酸钠、过氧化氢和纯水按照3:4:2:1的质量比混合,然后在密封的压力容器中加热四小时得到,120g/t的捕收剂丁基黄药,30g/t的起泡剂松醇油,进行降砷粗选,粗选时间为3min,得到粗精矿和尾矿Ⅱ;

(4)对步骤(3)的粗精矿进行四次降砷精选,精选时间为2min,四次精选只加抑制剂KG-40,每次精选抑制剂的用量依次为500g/t、400g/t、300g/t、300g/t,得到As含量为0.30%,S含量为44.68%,铁含量为47.15%低砷硫精矿;

(5)将步骤(3)的尾矿Ⅱ和步骤(4)四次降砷精选的中矿进行合并,调浆至矿浆浓度为24%,进行一次除砷粗选和两次除砷扫选,其中,一次除砷粗选,以原矿计,依次加入活化剂硫酸铜200g/t,捕收剂丁基黄药100g/t,起泡剂松醇油25g/t,一次除砷粗选时间为3min,第一次除砷扫选药剂用量是一次除砷粗选的药剂用量的一半,第二次除砷扫选药剂用量是第一次除砷扫选药剂用量的一半,扫选时间均为3min,将三次除砷的浮选精矿进行合并,得到砷含量为15.38%,回收率为92.63%砷精矿;

(6)将步骤(5)第二次除砷扫选的尾矿进行悬振作业,设备为悬振锥面选矿机,振动频率为13Hz,得到锡含量5.30%,作业回收率为66.56%的锡精矿。

实施例2:云南某地矿区生产的硫精矿中,S含量为33.56%,Fe含量为48.56%,As含量为10.85%,Sn含量为0.18%。具体步骤如下:

(1)先对含砷硫精矿进行调浆,矿浆浓度调至25%,在激磁电流为5A的磁场中进行一次弱磁选,弱磁选设备为湿式半逆流永磁筒式磁选机,得到As含量为0.37%,S含量为36.54%,铁含量为52.98%的磁性产品Ⅰ和弱磁选尾矿;

(2)对步骤(1)的弱磁选尾矿进行强磁粗选Ⅰ,强磁粗选Ⅰ磁场强度为1.6T,得到强磁粗选Ⅰ精矿和强磁粗选Ⅰ尾矿,将强磁粗选Ⅰ精矿进行强磁精选,强磁精选磁场强度为0.4T,得到As含量为0.76%,S含量为33.85%,铁含量为50.63%磁性产品Ⅱ和强磁精选尾矿;

(3)将步骤(2)中强磁精选尾矿和强磁粗选Ⅰ尾矿合并后调浆至32%,然后以每吨原矿计,分别依次加入1300g/t的抑制剂KG-40,KG-40由巯基乙酸钠、磺化腐殖酸钠、过氧化氢和纯水按照3:4:2:1的质量比混合,然后在密封的压力容器中加热四小时得到,100g/t的捕收剂丁基黄药,40g/t的起泡剂松醇油,进行降砷粗选,粗选时间为4min,得到粗精矿和尾矿Ⅱ;

(4)对步骤(3)的粗精矿进行四次降砷精选,精选时间均为3min,四次精选只抑制剂用量依次为500g/t、400g/t、300g/t、300g/t(以原矿计),得到As含量为0.36%,S含量为46.56%,铁含量为48.96%低砷硫精矿;

(5)将步骤(3)的尾矿Ⅱ和步骤(4)四次降砷精选的中矿进行合并,调浆至矿浆浓度为28%,以原矿计,依次加入活化剂硫酸铜300g/t,捕收剂丁基黄药120g/t,起泡剂松醇油30g/t,进行一次除砷粗选,一次除砷粗选时间为4min,然后再进行两次除砷扫选,扫选时间均为4min,第一次除砷扫选药剂用量是一次除砷粗选的药剂用量的一半,第二次除砷扫选药剂用量是第一次除砷扫选药剂用量的一半,将三次除砷的浮选精矿进行合并,得到砷含量为18.80%,回收率为91.49%砷精矿;

(6)将步骤(5)第二次除砷扫选的尾矿进行悬振作业,设备为悬振锥面选矿机,振动频率为13Hz,得到锡含量5.24%,作业回收率为68.54%的锡精矿。

实施例3:云南某地矿区生产的硫精矿中,S含量为34.12%,Fe含量为47.36%,As含量为7.25%,Sn含量为0.23%。具体步骤如下:

(1)先对含砷硫精矿进行调浆,矿浆浓度调至22%,在激磁电流为4A的磁场中进行一次弱磁选,弱磁选设备为湿式半逆流永磁筒式磁选机,得到As含量为0.22%,S含量为35.86%,铁含量为53.69%的磁性产品Ⅰ和弱磁选尾矿;

(2)对步骤(1)的弱磁选尾矿进行强磁粗选Ⅰ,强磁粗选Ⅰ磁场强度为1.6T,得到强磁粗选Ⅰ精矿和强磁粗选Ⅰ尾矿,将强磁粗选Ⅰ精矿进行强磁精选,强磁精选磁场强度为0.4T,得到As含量为0.72%,S含量为32.56%,铁含量为52.27%磁性产品Ⅱ和强磁精选尾矿;

(3)将步骤(2)中强磁精选尾矿和强磁粗选Ⅰ尾矿合并后调浆至28%,然后以每吨原矿计,分别依次加入800g/t的抑制剂KG-40,KG-40由巯基乙酸钠、磺化腐殖酸钠、过氧化氢和纯水按照3:4:2:1的质量比混合,然后在密封的压力容器中加热四小时得到,80g/t的捕收剂丁基黄药,20g/t的起泡剂松醇油,进行降砷粗选,粗选时间为5min,得到粗精矿和尾矿Ⅱ;

(4)对步骤(3)的粗精矿进行四次降砷精选,精选时间为3min,四次精选只抑制剂用量依次为450g/t、400g/t、350g/t、300g/t(以原矿计),得到As含量为0.28%,S含量为47.75%,铁含量为47.35%低砷硫精矿;

(5)将步骤(3)的尾矿Ⅱ和步骤(4)四次降砷精选的中矿进行合并,调浆至矿浆浓度为25%,以原矿计,依次加入活化剂硫酸铜300g/t,捕收剂丁基黄药80g/t,起泡剂松醇油30g/t,进行一次除砷粗选,除砷粗选时间为5min,然后再进行两次除砷扫选,第一次除砷扫选药剂用量是一次除砷粗选的药剂用量的一半,第二次除砷扫选药剂用量是第一次除砷扫选药剂用量的一半,将三次除砷的浮选精矿进行合并,得到砷含量为20.23%,回收率为92.57%砷精矿;

(6)将步骤(5)第二次除砷扫选的尾矿进行悬振作业,设备为悬振锥面选矿机,振动频率为13Hz,得到锡含量5.38%,作业回收率为66.39%的锡精矿。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。