电机的转子轴承装置

文献发布时间:2024-01-17 01:21:27

【技术领域】

本发明涉及一种用于电机的转子轴承装置。本发明还涉及一种用于电机的驱动组件,其包括该转子轴承装置。

【背景技术】

在电机中,转子将设置有转子轴,该转子轴沿转子的旋转子轴线保持在适当位置。这通常通过将转子轴固定在电机外壳中以在径向方向上固定来实现。

这种轴承最常见的解决方案是套筒轴承。可以提供一个完整的圆柱形衬套,其尺寸可以容纳在内孔中的转子轴。然而,转子的轴承表面和外壳表面之间需要一些间隙以允许旋转,这导致径向漂移。转子轴与理论上最佳旋转子轴的任何偏差都会导致噪音增加,并最终导致磨损,从而缩短电机的使用寿命。

在电机的运行状态下,允许转子轴在特定阈值内以预定方式沿转子轴线来回滑动。转子轴在其运行期间过度滚动或弹跳是不希望的,因为它会导致产生噪音并增加磨损风险。因此需要一种替代的轴承配置。

【发明内容】

因此,本发明的目的是提供一种用于电机的转子轴承装置和装配有这种转子轴承装置的电机,其在电机的运行状态下更加安静。

根据本发明的第一方面,提供了一种用于支撑具有纵向轴线的电机的转子轴的转子轴承装置,该转子轴承装置包括:轴承座,用于径向地支撑电机的转子轴在电机的运行状态;以及偏压装置,用于在电机的运行状态下向轴承座施加偏压力;并且其中,轴承座的形状使得它形成专用的第一主接触区域和专用的第二主接触区域,设计用于在电机的运行状态下接触电机的转子轴。

经改造以提供与转子轴间隔开的专用接触点的轴承座在转子旋转时不太可能经历弹跳、滚动或摆动效应。因此,对于具有这种转子轴承布置的马达来说,噪音和磨损问题大大减少。

可选地,轴承座在垂直于纵向轴线的平面中可以是或基本上是V形的。

支撑表面的V形轮廓将与转子轴具有理想的接触角,在一个实施例中,该接触角可能约为45°。然而,确切的角度将取决于转子衬套中的摩擦力。这将导致转子轴上的摩擦保持减少增加以抑制在支撑表面上下滚动运动。

优选地,V形轴承座的第一和第二主接触区域可以关于偏压力的方向对称。

期望存在由转子衬套施加在转子轴上的力的均匀性,这可以使用对称的转子轴支撑表面容易地实现。

第一和第二主接触区域可以形成为V形轴承座的平坦表面。

这种轴承座的平坦表面应具有等于或大于静摩擦系数的反正切的接触角以抑制滚动。在这种布置中,转子轴卷起轴承座一侧的倾向明显降低。

在替代实施例中,第一和第二主接触区域中的至少一个的形状在垂直于纵向轴线的平面中可以至少部分凹入或至少部分凸出。

相对的可区分侧表面可以形成为凹形的,从而很大程度上遵循转子轴本身的曲率。这减少了转子衬套对转子轴的磨损,反之亦然,显着延长了集成有转子衬套的电机的使用寿命。可以考虑各种不同形状的轴承座,它们仍然满足与转子轴形成两个或可能更多个接触点的要求。该选择可以基于例如制造要求来做出。

至少部分凹入的第一和/或第二主接触区域的半径可以大于支撑的转子轴的半径。这种构造可以降低转子轴卡在轴承座中的可能性。

优选地,偏压装置可以包括推动器,该推动器具有至少一个专用的另外的接触区域,该接触区域被设计成在电机的运行状态下接触电机的转子轴。专用的另外的接触区域的数量可以优选地是两个。

推动器通常会提供与转子轴的两个接触点,以补偿转子轴在轴承座中的就位间隙,因此,为了均匀保持,优选衬套的对应转子衬套也为能够在补偿器元件的对应位置处提供两个接触点。这导致在转子轴的两侧施加均匀的力。半圆柱形轴承座无法实现这一点,因为只有一个接触点,与补偿器元件的力轴一致。多个接触点因此由形成上述轴承座的成对侧支撑表面产生。

转子轴承装置还可包括至少一个导向元件,用于将推动器均匀地导向轴承座。

引导元件可以帮助限制推动器的侧向位移,该侧向位移可能由于转子轴的反冲而自然发生。

可选地,专用的第一接触区域、专用的第二接触区域和至少一个专用另外接触区域可以相对于彼此布置,使得偏压力均匀地分配给专用的第一接触区域和专用的第二接触区域电机的运行状态。

转子轴周围接触的均匀性将导致更好地固定在转子轴上。例如,与等腰三角形布置的三个接触点相反,转子轴和转子衬套之间的四个接触点呈正方形配置,以均匀的方式增加了与转子轴的摩擦接触。转子轴于是不能经受滚动和滑动作用,即摆动作用,这在电机的运行状态下导致噪音和磨损。

在一个优选实施例中,推动器可以包括第一和第二推动器元件,它们被布置成在偏压力的方向上移动。

一对推动元件允许通过离散的偏压力在轴承座的一侧或另一侧施加更大的补偿,这可以进一步限制转子轴的滚动行为,由于转子的旋转,转子轴将自然地优先在一个方向上发生。

根据本发明的第二方面,提供了一种驱动组件,包括:电机,电机包括转子,转子具有限定纵向轴线的转子轴;以及根据本发明的第一方面的转子轴承装置。

在驱动组件的一个第一优选实施例中,偏压装置可以包括推动器,该推动器具有至少一个专用的另外的接触区域,该接触区域被设计成在电机的运行状态下接触电机的转子轴,转子轴在其各自的主接触区域由推动器和轴承座支撑。

推动器允许从与轴承座相反的方向在转子轴上产生均匀的力。这可以在转子轴上形成牢固的支撑,从而大大降低轴承支撑中弹跳或滚动的风险。

可选地,轴承座在垂直于纵向轴线的平面中可以是或基本上是V形的。第一和第二主接触区域可以形成为V形轴承座的平坦表面。第一和第二主接触区域中的至少一个的形状在垂直于纵向轴线的平面中可以至少部分凹入或至少部分凸出。在凹形的情况下,至少部分凹形的第一和/或第二主接触区域的半径可以大于支撑的转子轴的半径。优选地,偏压装置可以包括推动器,该推动器具有至少一个专用的另外的接触区域,该接触区域被设计成在电机的运行状态下接触电机的转子轴。专用的另外的接触区域的数量可以优选地是两个。转子轴承装置还可包括至少一个导向元件,用于将推动器均匀地导向轴承座。可选地,专用的第一接触区、专用的第二接触区和至少一个专用的另外的接触区可以相对于彼此布置,使得偏压力均匀地分配给专用的第一接触区和专用的第二接触区在电机的运行状态。在一个优选实施例中,推动器可以包括第一和第二推动器元件,它们被布置成在偏压力的方向上移动。

在驱动组件的第二个实施例中,偏压装置可以集成到转子轴中。

通过将偏压装置集成到轴本身中来消除推动器可以进一步减少在正常操作中可能由于与推动器接触而产生的噪音和磨损。

可选地,轴承座在垂直于纵向轴线的平面中可以是或基本上是V形的。第一和第二主接触区域可以形成为V形轴承座的平坦表面。第一和第二主接触区域中的至少一个的形状在垂直于纵向轴线的平面中可以至少部分凹入或至少部分凸出。在凹形的情况下,至少部分凹形的第一和/或第二主接触区域的半径可以大于支撑的转子轴的半径。

可选地,轴承座可以集成到电机的端面中或集成到构造成保持电机的结构元件中。

轴承座的改进可以集成到多种不同的电机结构中,本发明不限于基于特定电机类型的限制。

【附图说明】

现在将参考附图仅通过示例的方式更具体地描述本发明,其中:

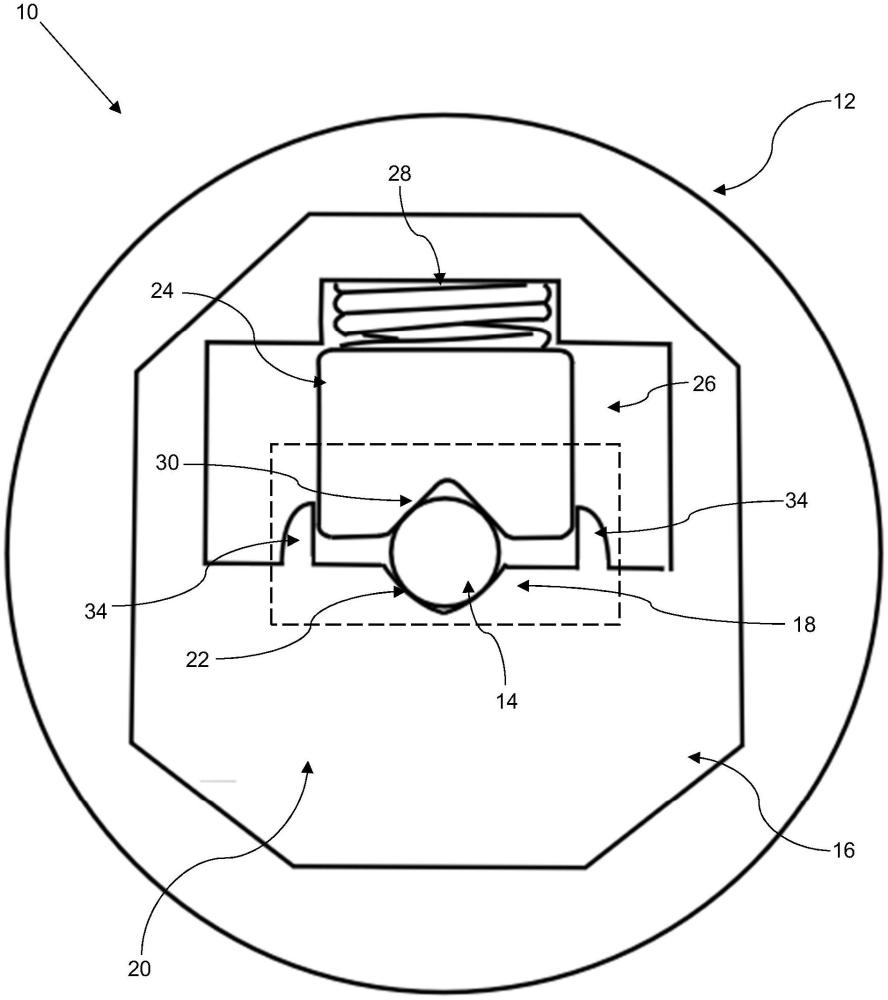

图1示出了根据本发明第一方面的具有转子轴承装置的驱动组件的第一实施例的透视图,为了清楚起见省略了转子轴;

图2显示图1的驱动组件的侧视图,包括转子轴;

图3显示了图2的转子轴承布置在转子轴处的放大侧视图,指示了转子轴与轴承座和推动器之间的接触点;

图4示出了根据本发明第一方面的转子轴承装置的第二实施例的放大侧视图;

图5示出了根据本发明第一方面的转子轴承装置的第三实施例的放大侧视图;

图6示出了根据本发明第一方面的转子轴承装置的第四实施例的放大侧视图;

图7示出了根据本发明第一方面的转子轴承装置的第五实施例的放大侧视图;

图8显示图7的转子轴承布置的推动器的透视图;

图9显示了根据本发明第二方面的驱动组件的第六实施例的透视图;

图10显示图9的驱动组件的侧视图;和

图11示出了根据本发明第二方面的驱动组件的第七实施例的侧视图。

【具体实施方式】

参考图1,示出了马达的转子组件10,其具有与转子轴14接合的转子12,其位置在图2中示出。转子轴14的旋转子轴线延伸出图2,因此本发明的目的是在转子12旋转时最小化转子轴14的滚动或弹跳效应。

转子12具有圆柱体,并与转子12的端面16接合,该端面16可以形成为内部构件,转子12的主体模制在该内部构件上。可选地,端面16可以接合或形成马达的端盖,或者可以形成为转子12在电机中接合的支撑结构的一部分。这种支撑结构的一个示例可以是致动器外壳。端面16在其中心处具有轴承座18,其在运行中支撑转子轴14的侧面。

轴承座18优选地与转子的端面16一体形成,例如通过注塑成型,并且优选地通过包覆成型工艺。因此,轴承座18可由端面16的突出部分20形成,从而产生平行于转子轴14的旋转纵向轴线L延伸的转子轴支撑表面22。换句话说,突出部分20的深度产生转子轴支撑表面22。因此,转子轴14在使用中可以靠在轴承座18的转子轴支撑表面22上。

转子12还包括偏压装置,其在此包括与转子12的端面16接合的推动器24,优选地在突出部分20的深度内。可以在端面16上提供专用的接收区域26,其尺寸被设计成接收推动器24。

在本实施例中,推动器24形成为一体式部件,并且被配置为可在接收区域26内沿力轴移动。该力轴指向轴承座18,并设计成沿旋转子轴线L保持转子轴14,从而消除可能由轴承座18中的轴滚动或弹跳引起的任何有害影响。换句话说,力轴垂直于纵轴,并且从偏压装置指向轴承座18。

为了沿着力轴施加力,偏压装置还包括与推动器24相关联的偏压构件。在这种情况下,偏压构件是螺旋弹簧28的形式,其将推动器24推向轴承座18。然而,可以考虑其他类型的偏压,例如板簧、柔性柄脚或可弹性变形的构件。例如,位于接收区域26中的U形弹簧将产生相同的效果。

推动器24形成为块体,有时称为制动蹄,具有面向转子衬套18的轴接触表面30。轴接触表面30被形成为具有两个相对的接触表面,从而形成彼此成角度以形成或基本形成“V”形的第一和第二接触区域32a、32b,如图3中详细所示。这导致转子轴14可装配到其中的三角形接收部分。相对的接触区域32a、32b在图1和2的实施例中被示为平面的,但也可以是弧形的、凹的或凸的。

使用中的推动器24将在弹簧28的偏压力下将转子轴14推向轴承座18,以抵消间隙对轴承座18的影响。转子轴14然后将与轴承座18的转子轴支撑表面22接触。可以使用一个或多个引导元件34,这里提供为直立的突起,间隔大约为推动器24的宽度。这些引导元件34因此可以防止推动器24的任何侧向位移,这可能在转子轴14的旋转期间发生。在本发明中,这些导向元件34设置为转子12的端面16的突出部分20的一部分,因此相对于轴承座18本身具有固定的相对位置。

转子轴支撑表面22被形成为当推动器24沿力轴偏置时优选地将非圆柱形表面呈现给推动器24。在这种情况下,这被提供为V形或大致V形的非圆形转子轴支撑表面22。然而,可以设想其他几何配置。

这里的术语“非圆柱形”指的是转子轴支撑表面22的形状,其尺寸被设计成在其上接收圆柱体、转子轴14。如果转子轴支撑表面22具有纯圆柱形拓扑结构,则转子轴14将完全位于其中,在补偿器元件24的力轴上转子轴支撑表面22和转子轴14之间没有空隙。所指的是这种拓扑结构,而不是形成完整圆柱形状的转子轴支撑表面22;即使在现有技术中,这样的圆柱面也最多只能形成半个圆柱体。

转子轴支撑表面22包括形成专用的第一和第二主接触区域36a、36b的第一和第二相对侧支撑表面。第一和第二相对的支撑表面可以在转子轴支撑表面22上连接成非连续的弧形,但是可以考虑替代配置,其示例在下面讨论。不同于转子轴14配合地安装到轴承座18中,这种配置意味着在轴承座18的最低点处或附近存在间隙或空隙,即第一和第二主接触区域36a、36b。为了提高耐磨性,这个最低点位于力轴上。

在所示实施例中,第一和第二相对的侧支撑表面是凹的,从而至少部分地并且优选地完全形成凹的第一和第二主接触区域36a、36b。这提高了转子轴14的耐磨性,否则会导致转子轴14在轴承座18中的不正确对准。虽然第一和第二相对侧支撑表面彼此相遇,并因此直接对应于第一和第二主接触区域36a、36b,但是应当理解,一个或多个中间非接触表面被设置为轴承的一部分鞍座18。在下面图4的第二实施例中讨论了一种建议的变体。

然而,可以考虑其他形式的侧支撑表面,例如凸面或平面。在功能上重要的方面是轴承座18在使用中至少并且优选地仅通过两个接触点支撑转子轴14。下面讨论其他实施例。因此不要求轴承座18由单个整体部件形成。第一和第二主接触区域36a、36b的相对位置对于轴承座的形成是重要的。

当标准转子轴14被引入三角形接收部时,将有两个与转子轴14的接触点;一个位于推动器24的任一相对接触区域32a、32b上。这由图3中转子轴14上的箭头表示,其表示转子轴承布置38。推动器24在转子轴14上的两个位置施加偏压力F1,这又促使转子轴14抵靠轴承座18的第一和第二主接触区域36a、36b,也在图3中用箭头表示,这表示保持力F2,并且可以看出它们关于力轴对称。这可以通过确保轴承座18本身是对称的而容易地实现,尽管在转子轴支撑表面22的弧度梯度或形状中存在任何不连续性。当然,轴承座18可以很容易地制成不对称的,同时仍然创建均匀间隔的第一和第二主接触区域36a、36b,例如,通过为每个相对的支撑表面提供不同的斜率。

因此,轴承座18和推动器24的尺寸被设计成在方形结构中与转子轴14形成四个接触点。这有利地意味着轴承座18的第一主接触区域36a和推动器24的第二另外的主接触区域32b之间的接触点将在直径上相对,第二主接触区域36b和第一另外的主接触区域32a也是如此。此外,这将抑制转子轴14相对于轴承座18并因此相对于转子12的滚动。在本文中,滚动是指转子轴14的发散运动,由此转子中心线和轴中心线相对于纵轴L。

转子轴14的滚动将发生直到接触角等于静摩擦系数的反正切。对于由转子轴支撑表面22产生的横向接触点,接触角可能约为45°,尽管如前所述,这取决于转子衬套18的摩擦系数。这远大于反正切的静摩擦系数,转子轴14只会相对于转子衬套12滑动,而不会滚动或弹跳。这具有减少噪音产生的附加效果。因此,包括转子12和转子轴14的驱动组件10代表了对现有技术水平的显着改进。

使用该转子组件10,可以提供与现有技术中使用标准衬套的电机相比具有降低的噪声输出并且由于改进的耐磨性而具有延长的使用寿命的电机。

应注意,虽然公开了转子轴支撑表面的第一和第二相对侧表面,但可以通过增加非连续支撑的数量来产生增加数量的接触点,例如,在六边形接触构造中表面。这适用于轴承座和推动器。

一个这样的替代实施例在图4中示出,其中转子轴承装置总体上以138指示。关于第一实施例标识的相同或相似的部件将使用相同或相似的附图标记来表示并且为了简洁省略进一步的详细描述。

与第一实施例的情况一样,转子轴14保持在推动器124和轴承座118之间。然而,推动器124现在具有由其弧形表面形成的单个接触区域132。因此,横截面可以描述为半圆形或部分圆形。横截面的半径大于转子轴14的半径。偏压力F1因此施加在转子轴14中心的单个接触点处。

轴承座118现在由转子的端面116中的立方体空隙形成,在转子的运行状态下转子轴14被推靠在该空隙上。不再有特定的转子支撑表面,而是与轴承座118的拐角140a、140b的两个专用接触点,从而形成两个间隔开的主接触区域136a、136b。因此,与第一实施例中一样,保持力F2被施加到主接触区域136a、136b。

图5中示出了另一替代实施例,其中转子轴承装置总体上以238表示。将使用相同或相似的附图标记来指代关于第一和第二实施例的相同或相似的组件,并且为了简洁起见省略进一步的详细描述。

转子轴14保持在推动器224和轴承座218之间,推动器224具有多面或多边形表面,其形成多个间隔开的接触区域232a、232b、232c、232d、232e。多个偏压力F1被施加到转子轴14,净力如在先前的实施例中那样沿力轴施加。推动器224的多边形横截面确保在用户中与转子轴14形成多个接触点。

轴承座218与第一实施例的轴承座更密切相关,具有形成第一和第二主接触区域236a、236b的相对接触表面。然而,代替略微凹入的形状,接触表面被形成为平坦的,因此轴承座218在垂直于转子的纵向轴线L的平面中具有V形轮廓。平坦表面具有接触角等于静摩擦系数的反正切的优点,如关于本发明的第一实施例所讨论的。

图6中示出了又一替代实施例,其中转子轴承装置总体上以338表示。关于第一、第二和第三实施例标识的相同或相似的部件将使用相同或相似的附图标记和进一步的详细描述来引用为简洁起见省略。

与前面的实施例一样,转子轴14保持在推动器324和轴承座318之间。推动器324与第二实施例的推动器相同,从其进一步的主接触区域332产生单点接触。

然而,轴承座318非常不同。没有连续的转子轴支撑表面,而是第一和第二主接触区域336a、336b由在推动器324的方向上延伸的第一和第二突出臂342形成。突出臂342的顶表面由此形成轴承座318。

关于以上实施例描述了各种不同的轴承座和推动器或偏压装置,并且对于技术人员来说显而易见的是,在任何实施例中可以容易地替换所描述的任何给定的轴承座配置,因此没有轴承座配置与列出的任何推动器或偏压装置配置相互排斥。

图7和图8中示出了另一个替代实施例,其中转子轴承装置总体上以438表示。关于第一至第四实施例标识的相同或相似的部件将使用相同或相似的附图标记和进一步的详细描述来表示为简洁起见省略。

轴承座418与第三实施例相同,为V形。然而,推动器424不再形成为整体块,而是具有第一和第二独立推动器构件444a、444b,在电机的操作条件期间,它们分别被偏压构件推向转子轴14。

为了保持位置的一致性和/或防止垂直位移,可以在第一和第二推动器构件444a、444b之间提供啮合界面,这里图示为第二推动器构件444b的指状元件446b,其可接收在第一推动器构件446a的相应的通道中。还可以提供外部定位器448,优选地形成为在每个推动构件444a、444b的侧面上的纵向突起,其与转子或转子支撑件的相应通道接合。每个推动器构件444a、444b还可以包括它们自己的偏压构件连接器,例如弹簧接收器450,优选地与推动器构件444a、444b的远侧表面接合到对应的接触区域432a、432b。

在所有先前描述的实施例中,用于转子轴承装置的偏压装置已经被设置为在转子轴的与轴承座相对的一侧上施加力的元件。

图9和10显示了另一种驱动组件,总体上以510表示,其中偏压装置集成到用于转子轴承组件538的转子轴514中。

转子轴514包括弹性部分552,其至少部分是柔性的或可变形的,但其将弹性地抵消所述弯曲或变形。如果转子512和转子轴514相对于轴承座518安装使得旋转纵向轴线L低于轴承座518的主要接触区域,则转子轴514的接触端554将被推动偏离角度α的位置,详细如图10所示。为了确保弯曲发生在弹性部分552而不是转子512,可以提供与轴承座518相对的副轴承座556。副轴承座定位在转子512和弹性部分552之间以阻止转子轴514在弹性部分的点之前运动离开其纵向轴线,弹性部分的点被示为角度α的原点。

当转子轴514试图恢复到其未弯曲的形状时,转子轴514的弹性部分552因此在使用中向下提供偏压力F1到轴承座518上。这种配置可以提供足够的力以将转子轴514保持在轴承座518中,并且消除了否则会由推动器产生的任何噪音影响。

图11中显示了本发明的另一个替代实施例。在驱动组件610被配置为使得转子612和转子轴614彼此固定安装的情况下,转子轴承组件638可以安装到电机的端盖或外壳658。

在这种布置中,推动器624和轴承座618之间可能几乎没有区别,因为两者都可以耦合到它们自己的偏压装置,如图所示安装到外壳658的螺旋弹簧628。

不同于推动器624向轴承座618施加单独的力F1,现在轴承座618还向推动器624提供偏压力F2。如果这些力均匀匹配,则转子轴614将被推入沿纵向轴线L的中心位置。很明显,关于图11描述的安装条件适用于轴承座618在第一和第二主接触区域方面的所有先前配置。

因此,可以提供一种转子衬套,该衬套能够在转子轴上提供四个均匀间隔的接触点,以降低转子轴在使用过程中产生滚动效应的风险。这可以通过形成具有相对表面的轴承座的转子轴支撑表面来实现。

当在本文中参考本发明使用时,词语“包括/包含”和词语“具有/包括”用于指定所述特征、整体、步骤或组分的存在,但不排除其中一个的存在或添加或更多其他特征、整数、步骤、组件或它们的组。

应当理解,为了清楚起见,在单独实施例的上下文中描述的本发明的某些特征也可以在单个实施例中组合提供。相反,为简洁起见,在单个实施例的上下文中描述的本发明的各种特征也可以单独提供或以任何合适的子组合提供。

上述实施例仅以示例的方式提供,并且在不脱离如本文定义的本发明的范围的情况下,各种其他修改对于本领域技术人员将是显而易见的。