一种铅锌硫硫化尾矿中氧化铅锌矿的组合抑制剂及其应用

文献发布时间:2024-01-17 01:24:51

技术领域

本发明属于氧化铅锌矿选矿技术领域,具体的说,涉及一种铅锌硫硫化尾矿中氧化铅锌矿的组合抑制剂及其应用。

背景技术

硫化—氧化混合铅锌矿是一类重要的铅锌矿资源。硫化矿物的疏水性强于氧化矿物的疏水性,所以,硫化矿物回收相对简单,因此该类矿石资源的利用关键在于氧化矿物的回收。

在对硫化-氧化混合铅锌矿中的矿物资源进行回收利用时,通常采用先浮选硫化矿物再浮选氧化矿物的流程。对氧化铅锌矿物的回收通常采用先铅后锌的硫化浮选工艺,即采用硫化—黄药法先回收氧化铅,再从氧化铅尾矿中采用硫化—脂肪胺法回收氧化锌矿物。然而,前述方法存在着明显的缺点:(1)常温条件下氧化矿物的硫化比较困难;(2)脂肪胺的应用对矿浆环境要求较高。(3)氧化矿物性质脆,嵌布粒度细;采用常规浮选工艺,细粒的氧化矿物容易损失在尾矿中。综上所述,采用常规抑制剂以及浮选工艺存在回收成本高,回收效果差,工艺过程相对复杂的问题。

因此,有必要提供一种铅锌硫硫化尾矿中氧化铅锌矿的高分选效率组合抑制剂及其应用,通过简化工艺流程,降低回收成本,同时提高我国复杂难选铅锌矿的浮选水平和资源综合利用率。

发明内容

为了克服背景技术中存在的问题,本发明提供了一种铅锌硫硫化尾矿中氧化铅锌矿的组合抑制剂及其应用,通过使用高分选效率的组合抑制剂以及反浮选工艺,简化工艺流程,降低回收成本,实现对低品位难选氧化铅锌矿物的同步抑制与回收,提高复杂难选铅锌矿的浮选水平和资源综合利用率。

为实现上述目的,本发明是通过如下技术方案实现的:

所述的组合抑制剂包括氟硅酸钠、硫化钠、腐殖酸钠,所述氟硅酸钠、硫化钠、腐殖酸钠的质量之比为2:5:1。

所述的组合抑制剂应用于铅锌硫硫化尾矿中氧化铅锌矿反浮选回收工艺。

作为优选,所述的氧化铅矿为铅矾,所述的氧化锌矿为锌铁尖晶石或红锌矿。

作为优选,所述的铅锌硫硫化尾矿中含有的脉石矿物主要为方解石及白云石。

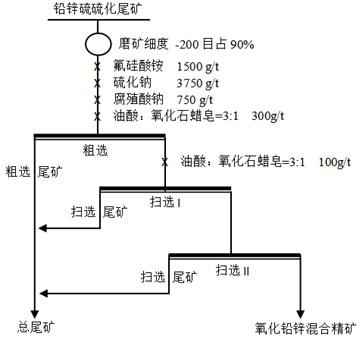

作为优选,所述的反浮选回收工艺具体步骤如下:

S1:将铅锌硫硫化尾矿进行磨矿,得到磨矿细度为-200目占90%的矿浆;

S2:向S1中得到的矿浆中依次加入氟硅酸钠、硫化钠、腐殖酸钠作为组合抑制剂,再加入捕收剂,之后进行反浮选作业,经过一次粗选后得到粗选精矿以及粗选尾矿,粗选精矿主要为氧化铅锌矿物,粗选尾矿主要为脉石矿物;

S3:向S2中得到的粗选精矿中加入捕收剂,再进行两次扫选作业,其中第二次扫选为空白扫选,S2中得到的粗选尾矿与扫选得到的浮选泡沫合并进行尾矿抛除。

作为优选,所述的捕收剂包括油酸、氧化石蜡皂,所述油酸和氧化石蜡皂的质量比为3:1。

作为优选,S2中,按每吨原矿投入组合抑制剂6000g/t,其中氟硅酸铵1500g/t,硫化钠3750g/t,腐殖酸钠750g/t。

作为优选,S2中,按每吨原矿投入捕收剂300g/t。

作为优选,S3中,按每吨原矿投入捕收剂100g/t。

本发明的组合抑制剂氟硅酸铵、硫化钠和腐殖酸钠能够实现将氧化铅锌矿从铅锌硫硫化尾矿中浮选分离主要依靠3种药剂之间的协同与强化作用。氟硅酸铵主要发挥其对于矿物的侵蚀和清洗作用,氟硅酸的预处理能够提高氧化铅锌矿表面铅、锌原子的相对含量,尤其是对于含硅的异极矿等氧化锌矿物。此外,由于铅锌硫硫化尾矿中通常含有大量方解石、白云石等脉石矿物,由于氟硅酸铵具有一定的酸性,对沉淀在氧化铅锌矿表面的钙镁离子具有清洗作用,从而暴露新鲜的表面。硫化钠主要发挥其对于目的矿物的硫化作用,硫化钠与氧化铅锌矿表面的铅、锌原子发生氧化还原反应,进而形成类似于硫化铅锌矿的硫化铅、硫化锌薄膜。氟硅酸铵的预先处理进一步促进了硫化钠的作用。腐殖酸钠的加入将与硫化钠作用后产生的硫化铅、硫化锌薄膜反应,在其表面发生物理、化学吸附进一步形成大分子有机物的覆盖层,从而增大了脂肪酸体系下氧化铅锌矿与方解石等脉石矿物的可浮性差异。

传统的铅锌硫硫化尾矿中氧化铅锌矿物的浮选,使用先铅后锌的硫化—正浮选工艺,即是通过硫化—黄药法先使氧化铅矿物上浮,再使用硫化—脂肪胺法从氧化铅尾矿回收氧化锌矿物,选别过程中添加相应的抑制剂抑制脉石矿物上浮,正浮选工艺中由于捕收剂种类等因素,会产生浮选泡沫较多等不利影响,对浮选回收效果产生较大影响。本发明的反浮选工艺是通过组合抑制剂抑制氧化铅锌矿物上浮,而通过捕收剂使脉石矿物上浮,与传统正浮选工艺上浮以及抑制上浮的物质相反,因此称作反浮选工艺。本发明通过将组合抑制剂应用在反浮选工艺中,提高分选效果,特别是低品位氧化铅锌矿物的浮选效果产生有利影响。

本发明的有益效果:

1、本发明方法采用的反浮选工艺相较于传统的氧化铅锌矿物浮选工艺具有流程简单、设备投资少等优点。传统氧化铅锌矿物浮选工艺一般采用硫化—黄药法优先浮选回收氧化铅,而后采用硫化—脂肪胺法进一步回收氧化锌。本发明中反浮选工艺可以实现氧化铅和氧化锌的同步回收。

2、本发明采用高分选效率、对矿石性质波动的适应能力强的组合抑制剂,保证氧化铅锌矿物浮选回收效果。

3、本发明采用的组合抑制剂及反浮选工艺实现了氧化铅与氧化锌的同步回收,对于提高我国复杂铅锌矿的浮选水平和资源综合利用率,具有较大的理论价值和经济价值。

附图说明

图1是本发明的工艺流程图

图2是传统氧化铅锌矿浮选工艺流程图

具体实施方式

为了使本发明的目的、技术方案和有益效果更加清楚,下面将结合附图,对本发明的优选实施例进行详细的说明,以方便技术人员理解。

本发明原矿为云南地区某单位铅锌硫硫化尾矿,原矿中含Pb 0.64%,含Zn 1.52%,氧化铅矿物主要为白铅矿、铅矾,氧化锌矿物主要为锌铁尖晶石矿,脉石矿物含量较高,主要为方解石、白云石等。

实施例1

本发明采用反浮选工艺以及氟硅酸铵、硫化钠、腐殖酸钠作为氧化铅锌矿物的组合抑制剂,其中氟硅酸铵、硫化钠、腐殖酸钠的质量比为2:5:1。

首先将铅锌硫硫化尾矿进行磨矿,得到磨矿细度为-200目占90%的矿浆;然后向矿浆中依次加入氟硅酸铵、硫化钠、腐殖酸钠,加入量按每吨原矿计,总量为6000g/t,按照2:5:1的质量比计算,氟硅酸铵为1500g/t,硫化钠为3750g/t,腐殖酸钠为750g/t,之后再加入捕收剂,捕收剂加入总量按每吨原矿计,加入总量为300g/t,按照3:1的质量比计算,油酸加入量为225g/t,氧化石蜡皂加入量为75g/t,后续进行反浮选作业,经过一次粗选后得到脉石矿物粗选尾矿以及氧化铅锌矿物粗选精矿,然后在得到的氧化铅锌矿物粗选精矿中,按原矿每吨计,再加入100g/t捕收剂,按照比例计算,油酸加入量为75g/t,氧化石蜡皂加入量为25g/t,之后进行两次扫选,其中第二次为空白扫选,扫选完毕后,将粗选尾矿与扫选产生的浮选泡沫合并进行尾矿抛除,最终得到氧化铅锌混合精矿,对实验过程中的产率、品位进行检测,结果如表1所示。

根据表1实验结果可以看出,本发明可以有效的实现对铅锌硫硫化尾矿中氧化铅锌矿的综合回收,氧化铅锌混合精矿中铅的品位为3.61%,锌的品位12.04%,铅的富集比为5.64,锌的富集比7.92,说明本发明组合抑制剂可以有效实现氧化铅锌矿物和方解石等脉石矿物的分离,保证氧化铅锌矿物的浮选效果。

对比例1

对比例1中采用传统正浮选工艺以及传统抑制剂对云南地区某单位铅锌硫硫化尾矿原矿进行氧化铅锌矿物浮选实验,原矿中含Pb 0.64%,含Zn 1.52%,氧化铅矿物主要为白铅矿、铅矾,氧化锌矿物主要为锌铁尖晶石矿,脉石矿物含量较高,主要为方解石、白云石等。

首先将铅锌硫硫化尾矿进行磨矿,得到磨矿细度为-200目占90%的矿浆;然后向矿浆中加入硫化钠作为氧化铅的活化剂,加入量按每吨原矿计,总量为1000g/t,之后加入捕收剂丁黄,加入量按每吨原矿计,氧化铅粗选用量为75g/t,氧化铅扫选用量为25 g/t,再加入起泡剂2号油,加入量按每吨原矿计,氧化铅粗选用量为20 g/t,氧化铅扫选用量为5 g/t,经过一次粗选与一次扫选作业得到氧化铅精矿和氧化铅尾矿;向得到的氧化铅尾矿中加入硫化钠作为氧化锌的活化剂进行氧化锌矿的选别,加入量按每吨原矿计为5000 g/t,加入六偏磷酸钠作为脉石矿物的抑制剂,加入量按每吨原矿计为1200 g/t;再加入捕收剂十八胺,加入量按每吨原矿计,氧化锌粗选用量为100 g/t,氧化锌扫选用量为50 g/t,经过一次粗选与一次扫选作业得到氧化锌精矿和总尾矿,结果如表2所示。

根据表2实验结果可以看出,采用传统正浮选工艺以及传统抑制剂对氧化铅锌矿物综合回收效果较差。氧化铅精矿中铅的品位为3.11%,比本发明中铅品位低0.50%;氧化锌精矿中锌的品位6.74%,比本发明中锌品位低5.30%;铅、锌在总尾矿中的回收率较本发明中分别高3.21%和6.22%,总尾矿中铅、锌回收率高,说明氧化铅锌矿物损失率大。另一方面对比例1中氧化铅锌精矿产率和为21.85%,比本发明中高12.48%,高产率说明氧化铅锌矿物与脉石矿物分离效果较差,同时还增加后续运输及冶炼过程成本。最后,采用传统正浮选工艺以及传统抑制剂需要的粗选、扫选次数较多,工艺流程比较繁琐。

最后说明的是,以上优选实施例仅用于说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。