热传导真空量规组件

文献发布时间:2024-01-17 01:24:51

技术领域

本公开内容涉及一种热传导真空量规组件。本公开内容还涉及一种包括该组件的热传导真空量规。

背景技术

真空量规通常用于测量真空系统中的压力。可以使用压力测量结果来检查该系统是否具有足够低压的真空用于其预期目的。如果测量结果指示系统中的真空的压力不够低,则这可以用于指示和检测系统中的泄漏或缺陷,和/或提供反馈以帮助控制抽空所述系统的真空泵。

用于此目的的常见类型的真空量规是热传导真空量规。

热传导真空量规利用气体的热导率来进行压力测量,并且也可以称为热损失真空量规。一般来说,这些量规利用气体的热导率与其压力之间的关系以便达成压力测量。

一种这样的热传导真空量规是皮拉尼量规(Pirani gauge)。

在皮拉尼量规中,加热器元件(通常呈灯丝(filament)或电缆形式)被放置成与真空系统中的工作气体接触,并且连接到允许使用电能对其进行加热的电气电路中。当气体分子与加热器元件碰撞时,其将热从加热器元件传递(即,传导)出去。如果气体具有较高的压力,则将有更多的分子与加热器元件碰撞,并且因此更多的热将从加热器元件传递出去(即,气体具有更高的热导率)。

如果加热器元件保持在恒定电流或电压,则因变化的气体压力所致的从加热器元件传递的热的量的变化将致使其温度(并且因此电阻)改变成比例的量。通过测量此电阻变化,可以测量气体的压力变化。替代地,加热器元件可以保持在恒定的温度(并且因此电阻),并且可以测量根据气体压力维持此恒定温度所需的电压变化。

以此方式,依据气体的热导率测量其压力。

如技术人员将了解的,在皮拉尼量规中实现此的常见方式是将加热器元件作为桥臂包括在惠斯通电桥电路中。

为在热传导量规中确定更准确的压力测量结果,通常需要热补偿元件。

热补偿元件是测量量规自身的环境温度的元件或部件。这允许针对此补偿压力测量结果。

这可以例如通过使用热补偿元件来根据量规的环境温度提供参考电阻或电压以与加热器元件的电阻或电压进行比较来实现。这可以帮助最小化与无意影响加热器元件的电阻或电压读数的量规的环境温度相关联的测量结果不准确性和不一致性。

如技术人员将了解的,在皮拉尼量规中实现此热补偿的一种方式是将热补偿元件(例如,与温度有关的电阻器)作为桥臂包括在与加热器元件相同的惠斯通电桥电路中。

热补偿元件通常放置在量规组件的本体或管的表面上,并且依赖于通过本体的热传导来确定量规组件的环境温度以与加热器元件进行比较。

量规本体通常将跨越其长度经历温度梯度。这是由于本体的一端通常包含可以用于加热管的有源电子器件(例如,以给量规供电,并且测量和显示其中的压力),并且相对端部附接到真空系统,其可以充当散热器。

由于在真空系统中使用的工艺气体通常具有腐蚀性,因此量规组件本体通常由不锈钢(或其他合适的耐腐蚀材料)制成。虽然这种材料为量规组件提供可接受的腐蚀性质,但是其具有相对低的热导率。例如,不锈钢具有在大约15W/mK的范围内的热导率。

量规组件本体的相对低的热导率意味着其可以跨越量规本体相对慢地传递和均衡温度梯度。这可能导致在量规组件的使用期间的变化和不准确温度补偿测量结果,这可能在所产生的压力测量结果中提供潜在不准确性和不一致性。

先前,为试图减少压力测量结果中的这些不准确性和不一致性,热补偿元件已经定位在沿着本体的长度的特定位置处,该特定位置表示量规本体的最佳“平均”温度(例如诸如,沿着本体在中途)。令人遗憾的是,此解决方案具有一些局限性,因为如果例如来自电子器件的散热、环境空气温度或真空系统温度变化,则最准确的温度位置将变化,这在真空系统操作的不同阶段期间经常发生。因此,这些变化将再次向压力测量结果引入误差。

当测量较低的真空压力并使用更紧凑的皮拉尼量规(其具有更小的灯丝、并且因此具有更低的灵敏度)时,由于跨越量规本体的热梯度和其中的变化,在温度补偿中发现的变化和误差可能大到足以掩盖在量规内测量的工艺气体的任何压力相关变化。因此,此问题可能对可以实际上实现的量规的大小和压力测量灵敏度施加限制。

因此,需要提供一种改善以上方面的热传导真空量规组件。这不仅可以导致具有增加的准确性和灵敏度的热传导真空量规,而且还可以允许实现更紧凑的真空量规。

虽然此说明书一般例示皮拉尼量规组件,但是应理解,任何其他合适类型的热传导真空量规组件(其中加热器元件和温度补偿元件一起)也可以受益于本公开内容,并且因此在本公开内容的范围内。这样的其他热传导真空量规可以包括例如热敏电阻真空量规组件或热偶真空量规组件。

发明内容

从一个方面,本公开内容提供一种热传导真空量规组件。所述量规组件包括:本体,所述本体限定用于接收工作气体的内部室;设置在所述室内的加热器元件;与所述本体热连通的热补偿元件;以及与所述本体热连通的热均衡元件。所述本体由具有面向外的壁表面和相对面向内的壁表面的壁限定,并且所述本体由具有第一热导率的材料制成,并且所述热均衡元件由具有第二热导率的材料制成,所述第二热导率高于所述第一热导率。

所述热均衡元件帮助更快地跨越本体传导热。这可以帮助减小本体的不同部分之间的温度梯度的大小,并且减少传递到热补偿元件的本体环境温度的变化和不准确性。这可能导致实现更准确的压力测量。

热补偿元件是用于提供指示本体的环境温度的测量结果的元件。在一个实例中,所述热补偿元件是电阻温度检测器(RTD)。在其他实例中,所述热补偿元件是热敏电阻(诸如正温度系数(PTC)热敏电阻或负温度系数(NTC)热敏电阻)。

在以上内容的一实施例中,所述热均衡元件至少部分环绕所述内部室并与所述本体热接触。

在以上内容的进一步实施例中,所述热均衡元件至少部分环绕所述面向外的壁表面,并且在再进一步实施例中,所述热均衡元件形成围绕所述本体的外部套筒。在这样的实施例中,所述热均衡元件完全环绕本体的周向部分。

在另一实施例中,所述热均衡元件包括至少一个沿着所述本体延伸的条带。

在另一实施例中,所述热均衡元件封闭在壁内、在面向内的壁表面与面向外的壁表面之间。在进一步的实施例中,设置在壁内的热均衡元件是设置在壁内的至少一个条带或套筒。

这些实施例提供热均衡元件的如下配置:该配置提供与本体的良好热接触以减小本体的不同部分之间的温度梯度的大小。从以下描述将了解,这些配置中的某些配置具有优于其他配置的制造和组装优点。

在以上内容中的任一内容的进一步实施例中,第二热导率是第一热导率的至少10倍(或比第一热导率大至少一个数量级)。

与本体相比,这给予热均衡元件足够的热导率,以足够快地传导热,以减小本体的不同部分之间的温度梯度的大小,以帮助减少传递到热补偿元件的本体环境温度的变化和不准确性。

在某些合适的实施例中,热均衡元件由热导率大于或等于100W/mK、大于或等于150W/mK或者大于或等于200W/mK的材料制成。

在以上内容中的任一内容的进一步实施例中,所述本体由不锈钢制成,并且所述热均衡元件由铝制成。在另一实施例中,所述热均衡元件由铜制成。

在以上内容中的任一内容的进一步实施例中,所述热补偿元件位于限定在所述壁中的腔内。

在以上内容中的任一内容的进一步实施例中,所述组件进一步包括安装到所述热补偿元件的电连接构件,其中所述电连接构件的第一部分的至少一些被所述热均衡元件环绕,并且所述电连接构件的第二部分从所述本体凸出出来。

热补偿元件在腔中的放置和/或电连接构件的使用可以帮助支持热补偿元件与本体更好地热接触,以提高其温度测量的准确性。

在以上内容中的任一内容的进一步实施例中,所述本体沿着纵向轴线在基部与顶部之间延伸,并且具有在所述基部与所述顶部之间延伸的侧壁,并且所述热均衡元件至少部分环绕所述侧壁,并且沿着所述纵向轴线轴向延伸。

环绕侧壁环绕本体的更大表面积,以实现与其的经改善的热连通。

在以上内容的进一步实施例中,所述本体包括邻接所述热均衡元件的径向延伸的凸肩。

所述凸肩可以帮助将热均衡元件支撑在适当位置,例如,无需额外的联接剂或结合剂。这可以促进热均衡元件在本体上的组装和可更换性。

在以上内容的进一步实施例中,所述基部限定与所述室流体连通的入口通道,并且包括径向延伸的凸缘,所述径向延伸的凸缘中具有用于接纳密封件的凹口。

所述凸缘实现所述组件到真空系统的更牢固装配,并且所述凹口(在其中允许O形环密封件)实现在使用时在所述组件与所述真空系统之间形成更好密封。

在以上内容中的任一内容的进一步实施例中,所述加热器元件是由电源加热的灯丝。在实例中,所述灯丝可以由铂或钨制成。这样的组件通常可以称为皮拉尼量规组件。

在另一方面中,本公开内容提供一种热传导真空量规。所述量规包括:以上方面的任一实施例的组件;以及壳体,所述壳体接纳并且至少部分环绕所述本体和所述热均衡元件。

由所述组件的实施例促进的壳体和到其的连接实现热传导真空量规的经改善的模块化和可更换性。

在以上内容的一实施例中,所述壳体包括用于提供对所述加热器元件和所述热补偿元件的电气控制的控制电路。

所述控制电路可以允许壳体充当所述组件的可更换的模块化附加装置,其允许问询组件压力测量。

虽然已经关于以上某些特征论述了某些优点,但是某些特征的其他优点对于遵循本公开内容的技术人员来说可能变得显而易见。

附图说明

现在将仅通过实例并参考附图描述一个或多个非限制性实例,在附图中:

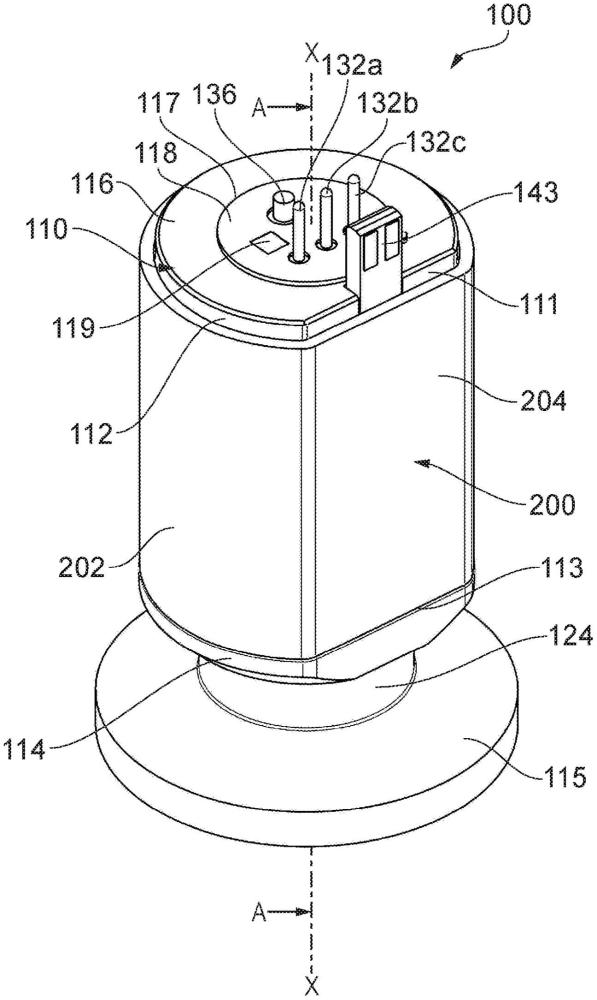

图1示出根据本公开内容的一实施例的热传导真空量规组件的外部等角视图;

图2示出图1的组件沿着线A-A观察的横截面;

图3示出在去除热均衡元件的情况下的图1的组件。

具体实施方式

参考图1,示出热传导真空量规组件100。组件100包括具有侧壁112的本体110,侧壁112沿着纵向轴线X在基部114与顶部116之间轴向延伸。本体110包括在基部114处从侧壁112径向向外突出的凸肩113。

在所绘示的实施例中,本体110为大致环状的,但是具有围绕周向部分的一部分的倒角区段111。如下文所论述的,此倒角区段111可以帮助该组件与热传导真空量规的其他部件部分(例如,壳体或覆盖物(未示出))的附接和取向。

虽然绘示特定形状的本体110,但是应理解,在本公开内容的范围内,可以使用任何其他合适形状的本体110(例如,正方形或矩形横截面)。

入口通道124从基部114轴向延伸,并且包括从那里径向延伸的凸缘115。在一个实例中,凸缘115具有16mm标称孔规格。在另一实例中,凸缘115具有10mm标称孔规格。然而,在本公开内容的范围内可以使用任何合适类型和尺寸的凸缘115。

顶部116包括端盖118,用于加热器元件130的电连接器132和支撑特征136凸出穿过端盖118(下文参考图2更详细论述),并且紧固在其中。

端盖118固定在限定在顶部116中的开口117内。

在一些实施例中,端盖118可以例如通过焊接到开口117中或者通过压配合在开口117中而固定地附接到顶部116。在其他实施例中,端盖118可以通过与顶部116的螺纹接合而可去除地固定到顶部116中。这种可去除的固定方法可以促进加热器元件130以及连接和支撑特征的维修和更换。在再进一步的实施例中,可以省略端盖118,并且顶部116径向延伸跨越顶部116,而其中没有开口117。在这样的实施例中,所述连接和支撑特征将延伸穿过顶部116自身。

在所绘示的实施例中,端盖118包括标记区域119,其提供用于标记与组件制造相关的各种数字或代码(例如,部件编号/条形码、批次号等等)的区域。应理解,在本公开内容的范围内,替代地,这种标记区域119可以存在于组件100的任何其他合适部分上或者被完全省略。

图2示出组件100沿着纵向轴线X(沿着由箭头A-A限定的线)截取并且沿箭头A-A的方向观察的横截面。图2给出本体110内的内部结构和部件的视图,如下文所论述的。

本体110限定内部室120,所述内部室120被配置成当组件100在使用时接收工作或工艺气体(例如,来自真空系统)。‘工作’或‘工艺’气体意指该组件旨在测量其压力的一种气体(或多种气体)。‘工作气体’通常是真空系统正处理(例如抽空)的一种气体(或多种气体)。此气体的压力可以提供系统中的一般真空压力的指示。

在所绘示的实例中,本体110为大致管状的,并且也可以称为‘本体管’。因此,内部室120围绕本体110内的纵向轴线X为大致圆柱形的。

本体110由壁122限定或形成。壁122限定在面向外的壁表面122a与相对面向内的壁表面122b之间。根据本体110的所绘示的形状,表面122a和122b为大致环状的。面向外的壁表面122a在面向内的壁表面122b的径向外部,并且面向组件100的内部。面向内的壁表面122b面向组件100的内部,并且限定(或封闭)内部室120。

如上文所论述的,本体110通常由诸如不锈钢的具有相对低热导率、但是耐腐蚀的金属制成。这允许本体110经受工艺气体的潜在腐蚀作用。

本体110可以通过任何合适的制造方法制成,诸如通过模制/铸造、由实心块机加工或3D打印。

入口通道124从基部114轴向延伸并且延伸到室120中。入口通道124与室120流体连通,并且准许工作气体(例如,来自真空系统)在使用期间进入和离开室120。

过滤元件126跨越入口通道124设置,用于在工作气体进入室120之前对其进行过滤。过滤元件126相对于纵向轴线X径向横穿入口通道124,并且在所绘示的实施例中,过滤元件借助定位在入口通道124中的保持环127紧固在适当位置。

过滤元件126用于确保污染物并不进入室120。这种污染物可能损坏组件100(例如,通过腐蚀或沉积在加热器元件130、壁表面122b或室120内的电气连接上)和/或可能干扰压力测量过程并在其中提供不准确性。

在一个实例中,过滤元件126是不锈钢网,然而在本公开内容的范围内可以使用用于过滤元件126的任何其他合适类型的(例如,隔膜)或材料。

凸缘115包括限定在其中的凹口或凹槽128。凹口128围绕纵向轴线X是环状的,并且准许密封件安放在其中。这可以允许在使用时在组件100与真空系统之间形成更好密封,并且经由凸缘115紧固在适当位置。该密封件可以是任何合适类型的密封件,诸如O形环密封件或金属密封件。在其他实施例中,可以替代地使用凸缘115与系统之间的(例如,金属)垫圈布置。

加热器元件130设置在室120内。在所绘示的实例中,加热器元件130从顶部116朝向基部114大致轴向延伸到室120中。

在所绘示的实施例中,加热器元件130是由电源加热的灯丝。该灯丝可以由任何合适材料制成,诸如钨或铂。特别是铂可以用于真空系统环境或已知包含更具腐蚀性的侵蚀剂和/或工作气体的应用中。

电连接器或引脚132a、132b、132c凸出穿过端盖118,并且紧固在其中。加热器元件130连接到电连接器132a、132b、132c中的某些电连接器,以准许与其电气通信,以控制加热器元件130。

在所绘示的实例中,连接器132a、132c连接到加热器组件130的两个相对端部,而连接器132b用于接地目的。连接器132a、132b、132c可以随后连接到单独的控制电路(未示出),当组件100在使用时,该控制电路可以提供电功率来加热和控制加热器组件130。

加热器元件130可以以任何合适方式连接到连接器132a、132c,例如,通过缠绕在连接器的基部上或者焊接(熔焊,welded)或软钎焊(soldered)到连接器等等。

加热器元件130通过支撑结构支撑在室120内。在所绘示的实例中,该支撑结构呈弹簧臂134和杆136的形式。

杆136凸出穿过端盖118,并且紧固到端盖。杆136大致平行于加热器元件130从顶部116朝向基部114轴向延伸到室120中。在所绘示的实施例中,杆136是圆柱形棒。

弹簧臂134紧固到杆136的最靠近基部114的端部,并且径向延伸(相对于纵向轴线X)以支撑加热器元件130。

弹簧臂134具有钩部135,加热器元件130围绕钩部135通过。弹簧臂134和杆136用于提供张力,该张力保持加热器元件130在使用中拉紧和支撑在连接器132a、132c之间。

如将了解的,在所绘示的实施例中,加热器组件130在经由钩部135悬挂在连接器132a、132c之间时提供大致V形或U形形状。

虽然示出加热器元件130、电连接器132a、132b、132c及其支撑结构的一种特定布置,但是应理解,在本公开内容的范围内可以使用任何其他合适的布置。例如,可以使用不同数量和类型的电连接器132a、132b、132c、不同类型的加热器元件130(例如,热敏电阻)以及不同数量或类型的杆136和弹簧桥臂134的部件。

热补偿元件140保持抵靠本体110的壁122的外表面122a、在限定在其中的腔144中。以此方式,热补偿元件140保持与本体110热连通。这允许热补偿元件140提供本体1100的环境温度的参考读数,以帮助调整因通过本体110到热补偿元件140的热传导所致的压力测量结果。

为组装简单,期望在无任何进一步的联接或结合的情况下维持热补偿元件140抵靠外表面122a。然而,在某些实例中,可以在凹口144中的表面122a和与其进行接触的热补偿元件140之间施加导热膏,以便改善两者之间的热接触。

热补偿元件140可以是例如可以提供指示热补偿元件所抵靠设置的壁122的环境温度的电阻和/或电压的任何合适类型。在一个实例中,热补偿元件140是电阻温度检测器(RTD),诸如钼或铂RTD。在另一实例中,热补偿元件140是热敏电阻,诸如由粉末状金属氧化物或聚合物制成的正温度系数热敏电阻(PTC)或负温度系数热敏电阻(NTC)。在另一实例中,热补偿元件140可以是固态温度传感器。

虽然其他类型的热补偿元件140落入本公开内容的范围内,但是认为以上热补偿元件提供优于其他的某些耐久性、成本和准确性优点。

电连接构件142安装到热补偿元件140,并且用于使其在适当位置保持抵靠本体110。电连接构件142还允许热补偿元件140与可以连接到热补偿元件的控制电路(未示出)之间的电气通信。

在所绘示的实施例中,电连接构件142是FR-4规格的印刷电路板(PCB);然而,可以替代地使用任何合适类型的电连接构件142,或任何其他合适规格的PCB。在所绘示的实施例中,通过使用PCB,电连接构件142还提供耐用/刚性的衬底,该耐用/刚性的衬底为热补偿元件140提供一些机械支撑,以保持其抵靠壁表面122a。

电连接构件142的第一部分保持在凹口144中。第二部分从壁122从顶部116轴向凸出出来。

构件142的第一部分和腔144被定大小和成形为使得该第一部分可以被推入配合并牢固地保持在其中,以使热补偿元件140在适当位置保持抵靠本体110的壁表面122a并且与其维持良好热连通/接触。然而,其上具有元件140的电连接构件142可以以另一合适方式保持抵靠本体110,例如,通过将电连接构件142的第一部分粘合地固定在腔144中。

电连接构件142的第二部分包括电连接器143,电连接器143适于在构件142与控制电路(未示出)之间提供电气连接,并且允许这种控制电路与热补偿元件140之间的电气通信通知组件100进行的压力测量。

在所绘示的实施例中,热补偿元件140表面安装到电连接构件142。

这准许热补偿元件140与电连接构件142一体地制成为具有成本、安装和耐久性益处的一件式部件。

然而,在本公开内容的范围内,可以使用将热补偿元件140安装到构件142的任何其他合适方法,诸如通孔或钎焊技术。

在其他实施例(未示出)中,热补偿元件140可以保持抵靠外表面122a、而在外表面122a中没有腔144。

在其他实施例(同样未示出)中,热补偿元件40以及电连接构件142的第一部分可以封闭在壁122内(即,在表面122a与122b之间)、而非保持抵靠外表面122a。这可以通过将腔144放置在壁122中、在表面122a与122b之间并且将热补偿元件140以及电连接构件142的第一部分紧固在其中来实现。此类实施例可以提高热补偿元件140和构件142的寿命/耐久性,并且提高热补偿元件140与壁122之间的热接触量(用于提高温度补偿准确性)。

虽然所绘示的实施例示出热补偿元件140、电连接构件142和腔144通常设置在本体110的侧壁112中,但是应理解,其可以设置在本体110的由其壁122限定的任何其他合适部位或部分(例如,基部114或顶部116),这可能适合特定应用或真空系统。

如图1和图2中所示,本体110的侧壁112由热均衡元件200环绕(或外接)。图3还示出已经从本体110去除的热均衡元件200。

热均衡元件200包括圆柱形部分202和倒角部分204,其分别对应于本体110的侧壁112和倒角部分111的轮廓。

如图3中所示,热均衡元件200(即,具有部分202和204)被定大小和成形为使得其形成外部套筒,该外部套筒在使用中可以在本体110上轴向滑动并邻接(或抵靠)凸肩113。

热均衡元件200被定大小和成形为使得其推入配合在本体110上并且通过推入配合保持在适当位置(即,由于侧壁112与热均衡元件200之间的轻微过盈)。这允许热均衡元件200与本体110的侧壁112进行良好的热接触。

例如,与替代地将元件200结合或联接到本体110的方法相比,推入配合提供组装简单性,并且促进元件200的可去除性和更换。然而,话虽如此,在本公开内容的范围内设想将元件200保持到本体110的任何其他合适方法(诸如焊接或硬钎焊(brazing)或者使用粘合剂)。在某些实例中,还可以在元件200与本体110的表面122a/侧壁112之间施加导热膏,以便改善两者之间的保持和热接触。

热均衡元件200由与本体110的材料相比具有相对高的热导率的材料制成。在所绘示的实例中,热均衡元件200由铝(或其合金)制成。铝的热导率在大约230W/mK的范围内,其显著大于通常用于制成本体110的示例性不锈钢的大约15W/mK的热导率。

应了解,与本体110热连通的热均衡元件200将帮助更快地跨越本体110传导在本体110中的不同点处产生的任何热。这可以帮助减小本体110的不同部分之间的成问题的温度梯度(例如,由于来自顶部116处或附近的电子器件的热或基部114/凸缘115处或附近的相对冷的散热器),这可以帮助减少传递到热补偿元件140的本体环境温度的变化和不准确性。这导致实现更准确的压力测量。

虽然例示铝,但是在本公开内容的范围内也可以使用具有足够热导率的任何其他合适的材料。例如,可以使用铜,其热导率在大约400W/mK的范围内。

在一些实例中,合适的热均衡元件200由热导率大于或等于100W/mK、大于或等于150W/mK或者大于或等于200W/mK的材料制成。

在进一步的实例中,热均衡元件200的热导率由热导率是制成本体100的材料的热导率的至少10倍(即,比制成本体100的材料的热导率大至少一个数量级)的材料制成。

热均衡元件200限定具有任何合适厚度的壁厚度T(即,在径向方向上)。在一些实例中,该壁厚度可以在1mm-5mm之间,或者更窄,在2mm-3mm之间。

在所绘示的实例中,热均衡元件200通过挤压制成,这是提供一致大小的元件200的相对低成本的制造工艺。然而,话虽如此,热均衡元件200可以通过本公开内容的范围内的任何其他合适方法制成,例如,通过机加工或增材制造/3D打印。

热均衡元件200沿着纵向轴线X轴向延伸本体1100的大部分轴向长度L(即,限定在其顶部116与基部114之间)。与本体110相比,热均衡元件200可以是任何合适的轴向长度,只要其具有足够的长度来热接触足够多的本体110以有效地均衡跨越本体110的温度梯度即可。应了解,这种足够长度允许元件200在加热器元件130上方延伸足够的轴向长度(例如,在加热器元件130的全部或大部分轴向长度上)。

在一些合适的实例中,热均衡元件200在本体110的轴向长度L的50-100%、60-100%、70-100%、75-100%、80-100%、75-95%、75-90%、75-85%或75-80%之间延伸。

虽然所绘示的热均衡元件200完全环绕本体110的侧壁112(即,围绕其周向部分),但是应理解,在替代实施例中,热均衡元件200替代地仅需部分环绕本体110的侧壁112。

在这样的实例中,热均衡元件200将沿着其轴向长度具有切口或断裂,并且因此在轴向横截面中大致为C形或U形。这样的实例可以有利地夹在本体110周围、而非轴向推入配合在其上。

在其他这样的实例中,热均衡元件200可以替代地是紧固到侧壁112的轴向延伸的材料条带或多个材料条带。

此外,在本公开内容的范围内,热均衡元件200无需限于如图所绘示的至少部分环绕本体110的外部(即,本体110的外壁122a)。热均衡元件200可以替代地设置在本体110自身的壁122内(即,在壁122的在外壁表面122a与内壁表面122b之间的径向厚度内)。

在这样的实例中,与所绘示的实例一样,热均衡元件200仍将至少部分环绕室120(和本体100的内壁表面122b)。

在这样的实例中,热均衡元件200可以装配到本体110的壁122内的轴向延伸的腔中(在表面122a、122b之间)并且在其中与本体110热接触。替代地,元件200可以在形成本体110时一体地形成在壁122内(例如,使用增材制造/3D打印)。

如所绘示的实施例中所示,热均衡元件200覆盖热补偿元件140所在的凹口144。这种定位是有利的,因为其在热补偿元件14的正好附近提供梯度的热均衡,这可以进一步帮助向其提供更准确的温度测量。因此,在一些实例中,热均衡元件200至少在热补偿元件140所在的区域中环绕本体110(即,覆盖定位热补偿元件140的径向横截面区域)。

例如,在所绘示的实施例的替代方案中,热均衡元件200是沿着侧壁112的平坦轴向条带,其覆盖包含热补偿元件140的凹口144。

在一个实例中,使用组件100形成热传导真空量规(未示出),方法是使其接纳在至少部分环绕并越过热均衡元件200和本体110的另一个壳体或盖(未示出)中。

壳体通常可以包括控制电路和/或电子器件(例如,惠斯通电桥电路的其余部分),其可以连接到组件100,以便结合热补偿元件140控制和操作加热器元件130。

从组件100凸出的电连接器132a、132b、132c、143可以促进与壳体的容易集成,因为当壳体接纳组件100时,这些电连接器可以简单地连接到壳体中的端口和与壳体者的端口断开连接。这还可以帮助壳体和组件100的模块化和可更换性。

壳体可以具有其自己的电气连接/连接器,这将允许控制电路/电子器件和组件100在需要时被供电和问询。

壳体还可以具有在其上的屏幕/读出器。此屏幕/读出器可以显示/指示所测量的压力值或与量规/组件100以及其正测量的真空系统相关联的其他参数(例如,电阻、温度、电压等等)。

如上文简要论述的,本体110和热均衡元件200(包括倒角区段111和204)的形状可以用于帮助壳体的附接。例如,倒角区段111、204提供扁平的轴向表面,以帮助将壳体插入和装配在元件200和本体110上。其还可以提供简单的视觉参考,以确保壳体以正确的取向插入在元件200和本体110上。

附图标记列表

为便于参考,提供在所附的图1至3中使用的附图标记的列表:

100 热传导真空量规组件

110 本体

111 倒角区段

112 侧壁

113 凸肩

114 基部

115 凸缘

116 顶部

117 开口

118 端盖

119 标记区域

120 内部室

122 壁

122a 面向外的壁表面

122b 面向内的壁表面

124 入口通道

126 过滤元件

127 过滤器保持环

128 凹口(或凹槽)

130 加热器元件(或灯丝)

132a 电连接器(或引脚)

132b 电连接器(或引脚)

132c 电连接器(或引脚)

134 弹簧臂

135 钩部

136 杆

140 热补偿元件

142 电连接构件

143 电连接器

144 腔

200 热均衡元件

202 圆柱形部分

204 倒角部分

X 纵向轴线

L 本体110的轴向长度(限定在基部114与顶部116之间)

T (热均衡元件200的)(径向)壁厚度

A 横截面观察线