一种含氟底泥处理方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及环境保护底泥处理技术领域,特别是涉及一种含氟底泥处理方法。

背景技术

底泥系江河湖海等湿地系统的沉积物,是自然水域的重要组成部分。当湿地受到污染后,部分污染物通过沉淀或者颗粒物吸附作用蓄存在底泥中。在适当条件下,底泥中的污染物可能会释放出来,成为二次污染源。氟是一种强氧化性物质,是生命不可缺少又不能过多的微量元素之一。氟在人体内含量较高时对牙齿和骨骼都有害,可以形成斑釉齿和氟骨症以及引起贫血、白血球减少等症状。我国部分高氟地区的湿地水体底泥中富集了大量的氟,如不进行妥善处置,可能造成氟污染迁移扩散,通过食物链富集到人体内,造成地方性氟中毒。

底泥好氧堆肥技术是一种底泥生物修复的衍生方法,在堆肥过程中利用微生物的降解作用,使污染性有机物降解成为无机物。常规的好氧堆肥技术对含氟底泥中的氟尚无针对性的处置方法,含氟底泥直接进行好氧堆肥不仅会导致堆肥产物中氟含量超标,而且可能影响堆肥过程中微生物生长和污染物降解效率,因此,亟需针对含氟底泥开发出一种绿色、高效的含氟底泥堆肥预处理工艺,以降低底泥堆肥中的全氟质量分数,抑制氟污染迁移扩散。

发明内容

本发明的目的是针对含氟底泥好氧堆肥过程中全氟质量分数过高的问题,提供一种绿色、高效的含氟底泥处理方法。

为实现上述目的,本发明解决其技术问题所采用的技术方案是:

(1)将含氟底泥进行筛分、洗选,再进行酸浸、氧化,以将所述含氟底泥中的结合态氟浸提出来,转化为游离态氟;

(2)再对步骤(1)处理过的含氟底泥进行吸附,以去除底泥中的游离态氟;

(3)再将步骤(2)得到的含氟底泥进行离心脱水,堆肥处理,以实现对含氟底泥的处理。

进一步地,所述步骤(1)中,进行酸浸、氧化的具体步骤包括:

将经过筛分、洗选后的含氟底泥加入复合氧化剂进行酸浸、氧化,将底泥固相中的铁锰氧化物结合态氟和有机结合态氟浸提出来,转化为液相中的游离态氟;所述复合氧化剂的加入量为底泥体积的3-5%;所述酸浸、氧化的处理时间为1-0-4-分钟;

复合氧化剂进行酸浸、氧化的主要作用是:通过复分解反应和氧化还原反应将底泥中的结合态氟从固相中提取出来成为液相中的游离态氟离子。铁锰氧化物结合态氟是以铁锰氧化物颗粒为核心通过吸附作用结合的氟,通过向底泥中投加25%稀盐酸,与铁锰氧化物颗粒发生复分解反应,破坏铁锰氧化物颗粒的固相结构,从而使其吸附捕获的氟以离子形态重新溶解到液相中;有机结合态氟是以底泥中腐殖质和有机质颗粒为核心通过吸附作用结合的氟,通过向底泥中投加20%过氧化氢,与腐殖质和有机质颗粒发生氧化还原反应,可有效破坏其分子结构,从而降低对氟的吸附作用,使氟以离子形态重新溶解至液相中。

所述复合氧化剂由酸和氧化剂复配而成,所述酸与氧化剂的体积比为1~3:1;所述酸的质量分数为10-30%,所述氧化剂的质量分数为10-30%。

进一步地,所述酸包括稀盐酸、稀硝酸、稀硫酸或醋酸;所述氧化剂包括过氧化氢水溶液、次氯酸钠或高锰酸钾。

进一步地,所述复合氧化剂由稀盐酸与双氧水复配而成;盐酸的质量分数为25%,双氧水的质量分数为20%,所述盐酸与双氧水按照体积比2:1复配而成;25%质量分数稀盐酸和20%质量分数双氧水,该浓度下的药剂挥发性较弱,稳定性较强,易于保存;以2:1比例复配得到的复合氧化剂中,盐酸浓度约为16.7%,过氧化氢浓度约为6.7%,在该浓度条件下,两种物质相互之间不会发生氧化还原反应或分解反应,同时,在该比例及浓度条件下,盐酸有助于提升过氧化氢对底泥中有机质的氧化反应效率;同时稀盐酸与双氧水复配的复合氧化剂无色、无刺激性气味、使用安全性高、酸浸氧化效率高、且不引入氮、硫等难去除污染物。

进一步地,将经过筛分、洗选后的含氟底泥加入复合氧化剂置于酸浸氧化装置中进行酸浸、氧化;

所述酸浸氧化装置包括第一壳体、依次设置于第一壳体上的第一进料口、设置于壳体内的第一聚四氟乙烯内衬、文丘里射流加药器、第一支脚、第一出料口、第一进气口、第一加药口、第一桨叶、第一转轴、第一人孔和第一旋转电机;通过文丘里射流加药装置向酸浸氧化装置中的含氟底泥投加复合氧化剂,同时,文丘里射流加药装置产生的高速流体剪切力实现复合氧化剂与底泥的充分混合,通过搅拌装置进一步搅拌混匀。

进一步地,所述步骤(2)进行吸附的具体步骤包括:

将经过酸浸、氧化后的含氟底泥置于吸附除氟装置中进行吸附除氟,反应时间30-50分钟;

所述吸附除氟装置包括碳钢壳体、依次设置于碳钢壳体上的第二进料口、设置于碳钢壳体内的第二聚四氟乙烯内衬、第二支脚、第二出料口、第二人孔、第二旋转电机、与第二旋转电机连接的第二转轴、与第二转轴连接的组件连接装置、与组件连接装置连接的组件固定装置以及与组件固定装置连接的吸附组件;

所述吸附组件为吸附袋,所述吸附袋由内层、中层和外层袋体复合而成,所述内层袋体内填充吸附填料。

进一步地,所述吸附填料由氯化钙、粉煤灰和5~10mm粒径的煤矸石颗粒按照质量比1~1:2~5:5~8复配制成;所述袋体由孔径2-3μm的熔喷无纺布编织而成。

进一步地,所述步骤(1)中,进行筛分、洗选的具体步骤包括:

将含氟底泥通过格网或机械格栅筛分出动植物残体及塑料、布料杂物;可降解的动植物残体留存,与水生植物混合并破碎后,作为堆肥辅料备用;难降解的塑料、布料杂物脱水后交垃圾处理单位处置;

经机械格栅初步筛分后的含氟底泥输送至振动筛中,进一步筛分出大颗粒的碎石、沙砾,碎石、沙砾,留存作为建筑材料的制备原料备用;经过振动筛筛分后的含氟底泥输送至洗砂机中,进一步分离出小粒径的细砂,细砂留存作为建筑材料的制备原料备用。

进一步地,再将步骤(2)得到的含氟底泥进行离心脱水的具体步骤包括:

将经吸附除氟后的底泥输送至泥水分离装置,经浓缩、压滤后,得到含水率55%~65%的湿泥饼与滤液,所述滤液经污水处理装置处理后排放。

进一步地,再将步骤(2)得到的含氟底泥进行堆肥处理的具体步骤包括:

将所述含水率55%~65%的湿泥饼与城市生活污泥、辅料以及生物菌剂混合,进行好氧堆肥处理,得到绿化种植土;所述绿化种植土中全氟质量分数小于10mg/kg。

本发明所产生的有益效果为:

(1)底泥高效除氟:本发明针对全氟质量分数高达500mg/kg以上的含氟底泥,通过酸浸、氧化和吸附除氟工艺,可有效浸提出底泥中的铁锰氧化物结合态氟和有机结合态氟至液相中并吸附富集至吸附填料中,经吸附除氟后的底泥,完成堆肥后,产出的绿化种植土中全氟质量分数降低至10mg/kg以下,有效地阻断了氟污染迁移扩散;

(2)资源循环利用:针对底泥中混杂的各类成分,形成系统化的资源回收利用流程,对于底泥中混杂的大块动植物残体,经破碎并与定期收割的水生植物混合破碎调理后,制备为堆肥辅料,为堆肥过程提供有机质补充;对于底泥中混杂的碎石、沙砾等无机成分,经筛分、洗选后,可作为建筑材料使用;吸附除氟工段使用的吸附填料包括粉煤灰、煤矸石等固体废弃物成分,充分地实现了废物利用;经过吸附饱和后的吸附填料,富集了氟,亦可经处理后作为建筑材料使用,既实现了废物循环利用,也抑制了氟污染的扩散。

附图说明

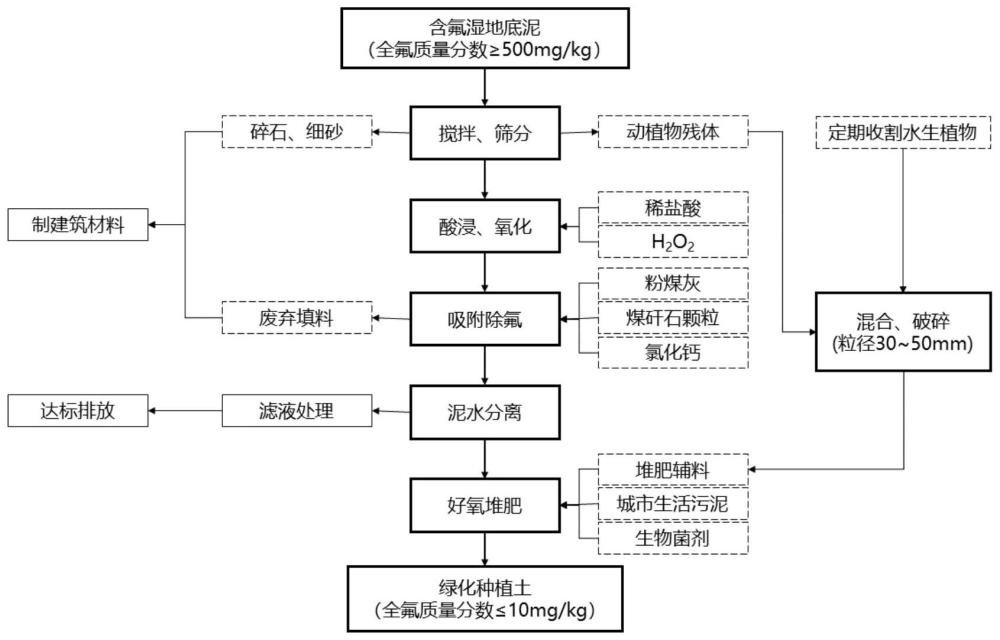

图1为本发明含氟底泥处理方法的工艺流程图;

图2为本发明酸浸氧化装置的结构图示意图;

图3为本发明吸附除氟装置的结构示意图。

附图标记:

1-1:第一进料口;1-2:第一壳体;1-3:第一聚四氟乙烯内衬;1-4:文丘里射流加药器;1-401:第一进气口;1-402:第一加药口;1-5:第一旋转电机;1-6:第一转轴;1-7:第一桨叶;1-8:第一人孔;1-9:第一支脚;1-10:第一出料口;2-1:第二进料口;2-2:碳钢壳体;2-3:第二聚四氟乙烯内衬;2-4:第二旋转电机;2-5:第二转轴;2-6:组件连接装置;2-7:吸附组件;2-8:组件固定装置;2-9:第二出料口;2-10:第二人孔;2-11:第二支脚。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

因此,以下对提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,术语“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。

下面结合实施例对本发明的特征和性能作进一步的详细描述。

实施例1

根据本发明的一个实施例,如图1所示,提供一种含氟底泥处理方法,通过搅拌、筛分、酸浸、氧化、吸附、浓缩、压滤、堆肥等一系列技术组合,实现含氟底泥的无害化、资源化处置,分离出氟化物用于制造建筑材料,降低堆肥产物中的全氟含量至10mg/kg以下;具体包括以下步骤:

步骤一,采用真空抽吸机械清淤,得到含水率95%以上的含氟湿地底泥,排入搅拌池中充分搅拌混合;所述含氟湿地底泥中全氟质量分数为500mg/kg以上;

步骤二,经搅拌混合的含氟湿地底泥通过格网、机械格栅、振筛机、洗砂机进行筛分、洗选,得到泥浆、细砂、碎石、动植物残体;碎石、细砂进一步分选、清洗后用作建筑材料;动植物残体进一步破碎后用作好氧堆肥辅料;

步骤三,经筛分、洗选的含氟底泥通过污泥泵输送至酸浸氧化装置,向其中投加盐酸-过氧化氢复合氧化剂进行酸浸、氧化,盐酸-过氧化氢复合氧化剂投加量为底泥体积的3%~5%,将底泥固相中的铁锰氧化物结合态氟和有机结合态氟浸提出来,转化为液相中的游离态氟;

所复合氧化剂由低浓度的酸和氧化剂复配而成,本实施例为盐酸-过氧化氢复合氧化剂,稀盐酸与双氧水复配的复合氧化剂无色、无刺激性气味、使用安全性高、酸浸氧化效率高、且不引入氮、硫等难去除污染物。

盐酸-过氧化氢复合氧化剂由25%质量分数的稀盐酸和20%质量分数的双氧水按照体积比2:1复配而成;25%质量分数稀盐酸和20%质量分数双氧水,该浓度下的药剂挥发性较弱,稳定性较强,易于保存;以2:1比例复配得到的复合氧化剂中,盐酸浓度约为16.7%,过氧化氢浓度约为6.7%,在该浓度条件下,两种物质相互之间不会发生氧化还原反应或分解反应,同时,在该比例及浓度条件下,盐酸有助于提升过氧化氢对底泥中有机质的氧化反应效率。

复合氧化剂的主要作用机理是通过复分解反应和氧化还原反应将底泥中的结合态氟从固相中提取出来成为液相中的游离态氟离子。铁锰氧化物结合态氟是以铁锰氧化物颗粒为核心通过吸附作用结合的氟,通过向底泥中投加25%稀盐酸,与铁锰氧化物颗粒发生复分解反应,破坏铁锰氧化物颗粒的固相结构,从而使其吸附捕获的氟以离子形态重新溶解到液相中;有机结合态氟是以底泥中腐殖质和有机质颗粒为核心通过吸附作用结合的氟,通过向底泥中投加20%过氧化氢,与腐殖质和有机质颗粒发生氧化还原反应,可有效破坏其分子结构,从而降低对氟的吸附作用,使氟以离子形态重新溶解至液相中。

根据本申请的一个实施例,如图2所示,酸浸氧化装置由第一壳体1-2、依次设置于第一壳体1-2上的第一进料口1-1、设置于壳体内的第一聚四氟乙烯内衬1-3、文丘里射流加药器1-401、第一支脚1-9、第一出料口1-10、第一进气口1-401、第一加药口1-402、第一桨叶1-7、第一转轴1-6、第一人孔1-8和第一旋转电机1-5构成,设计反应停留时间不小于15分钟;

步骤四,经酸浸氧化后的含氟底泥通过污泥泵输送至吸附除氟装置,充分吸附去除底泥液相中的游离态氟。

如图3所示,吸附除氟装置由碳钢壳体2-2、依次设置于碳钢壳体2-2上的第二进料口2-1、设置于碳钢壳体内的第二聚四氟乙烯内衬2-3、第二支脚2-11、第二出料口2-9、第二人孔2-10、第二旋转电机2-4、与第二旋转电机2-4连接的第二转轴2-5、与第二转轴2-5连接的组件连接装置2-6、与组件连接装置2-6连接的组件固定装置2-8以及与组件固定装置2-8连接的吸附组件2-7构成,设计停留时间不小于30分钟;

所述吸附组件采用吸附袋结构,袋体采用孔径2~3μm的熔喷无纺布编织,内外共3层复合而成,最内层袋体内部填充吸附填料;

所述吸附填料由氯化钙、粉煤灰和5~10mm粒径的煤矸石颗粒按照质量比1:2:5复配制成;

所述吸附填料经充分吸附,饱和后,与步骤二所述的碎石、细砂掺混制备建筑材料;

步骤五,所述经吸附除氟后的底泥输送至泥水分离装置,经浓缩、压滤后,得到含水率55%~65%的湿泥饼与滤液;

所述滤液经污水处理装置处理达标后排放;

步骤六,所述含水率55%~65%的湿泥饼与城市生活污泥、辅料、生物菌剂掺混,进行好氧堆肥,产出绿化种植土;

所述的辅料由步骤二所述的动植物残体与湿地内定期收割的水生植物经混合、破碎后制成,制成的辅料粒径为30~50mm;

所述的绿化种植土中全氟质量分数小于10mg/kg。

实施例2

根据本发明的一个实施例,如图1所示,提供一种含氟底泥处理方法,通过搅拌、筛分、酸浸、氧化、吸附、浓缩、压滤、堆肥等一系列技术组合,实现含氟底泥的无害化、资源化处置,分离出氟化物用于制造建筑材料,降低堆肥产物中的全氟含量至10mg/kg以下;具体包括以下步骤:

真空抽吸清淤机械通过机械臂搅动和抽吸管道将含氟湿地底泥抽吸至搅拌池中,通过搅拌池中的旋转桨叶充分搅拌混匀含氟湿地底泥;

将混匀的含氟湿地底泥通过搅拌池池底管道输送至机械格栅井中,通过机械格栅筛分出大块的动植物残体及塑料、布料等杂物,其中可降解的动植物残体留存,与湿地定期收割的水生植物混合并破碎后,作为堆肥辅料备用;难降解的塑料、布料等杂物脱水后交垃圾处理单位处置;

经过机械格栅初步筛分后的含氟湿地底泥输送至振动筛中,通过振动筛进一步筛分出大颗粒的碎石、沙砾,碎石、沙砾留存作为建筑材料的制备原料备用;

经过振动筛筛分后的含氟湿地底泥输送至洗砂机中,通过洗砂机进一步分离出小粒径的细砂,细砂留存作为建筑材料的制备原料备用;

经过洗砂机分选后的含氟湿地底泥通过污泥泵输送至酸浸氧化装置,进行酸浸、氧化处理;

如图2所示,酸浸氧化装置由第一壳体1-2、依次设置于第一壳体1-2上的第一进料口1-1、设置于壳体内的第一聚四氟乙烯内衬1-3、文丘里射流加药器1-401、第一支脚1-9、第一出料口1-10、第一进气口1-401、第一加药口1-402、第一桨叶1-7、第一转轴1-6、第一人孔1-8和第一旋转电机1-5构成,设计反应停留时间不小于15分钟;通过文丘里射流加药器1-401向酸浸氧化装置中的含氟湿地底泥投加底泥体积3%~5%的盐酸-过氧化氢复合氧化剂;盐酸-过氧化氢复合氧化剂由25%质量分数的稀盐酸和20%质量分数的双氧水按照体积比2:1复配而成;借助文丘里射流加药装置产生的高速流体剪切力实现盐酸-过氧化氢复合氧化剂与底泥的充分混合,通过搅拌装置进一步搅拌混匀;

经过酸浸、氧化处理的含氟湿地底泥,其固相中富集的铁锰氧化物结合态氟和有机结合态氟被浸提至液相中,成为游离态氟;将经过酸浸、氧化处理的含氟湿地底泥输送至吸附除氟装置,进行吸附除氟处理;

如图3所示,吸附除氟装置由碳钢壳体2-2、依次设置于碳钢壳体2-2上的第二进料口2-1、设置于碳钢壳体内的第二聚四氟乙烯内衬2-3、第二支脚2-11、第二出料口2-9、第二人孔2-10、第二旋转电机2-4、与第二旋转电机2-4连接的第二转轴2-5、与第二转轴2-5连接的组件连接装置2-6、与组件连接装置2-6连接的组件固定装置2-8以及与组件固定装置2-8连接的吸附组件2-7构成,设计停留时间不小于30分钟;吸附组件2-7采用吸附袋结构,袋体采用孔径2~3μm的熔喷无纺布编织,内外共3层复合而成,最内层袋体内部填充吸附填料;吸附填料由氯化钙、粉煤灰和5~10mm粒径的煤矸石颗粒按照质量比1:2:5复配制成;吸附填料中的粉煤灰及煤矸石颗粒中含有CaO、MgO等成分,与底泥经酸浸、氧化处理后残留的盐酸发生反应,提高了底泥液相的pH值,生成了Ca

经吸附除氟后的底泥输送至浓缩装置,降低底泥含水率至90%左右,再输送至高压板框压滤机中,进一步降低底泥含水率至65%左右;底泥浓缩、压滤产生的清液、滤液输送至污水处理装置,经处理达标后排放;经浓缩、压滤后的底泥运送至好氧堆肥单元,与城市生活污泥、生物菌剂、堆肥辅料按比例充分混合后进行好氧堆肥;好氧堆肥产物为绿化种植土,其中全氟质量分数降低至10mg/kg以下。

以上内容仅仅是对本发明结构所作的举例和说明,所属本领域的技术人员不经创造性劳动即对所描述的具体实施例做的修改或补充或采用类似的方式替代仍属本专利的保护范围。