防爆干法静电除尘器和滤筒除尘器组合除尘系统及方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及转炉炼钢技术领域,特别涉及一种转炉烟气的防爆干法静电除尘器和滤筒除尘器组合除尘系统及方法。

背景技术

转炉炼钢是目前钢铁企业的主要炼钢工艺,在炼钢过程中会产生大量的烟气,该烟气由于其含有大量的一氧化碳而可以被再利用,不符合回收条件的一氧化碳通过烟囱排放。目前转炉一次除尘的主流工艺之一是干法静电除尘工艺,干法静电除尘工艺因具有节水、节电、环保经济的优点而广泛应用于大型转炉。干法静电除尘工艺系统由烟气冷却、净化回收和粉尘输送三大部分组成。转炉烟气出炉口的温度约为1400-1600℃,烟气经冷却烟道,温度由1400-1600℃降到700-900℃,烟气随后进入净化系统。净化系统由蒸发冷却器和静电除尘器组成,烟气通过蒸发冷却器冷却使其温度继续降至200℃左右。经过粗除尘的烟气再进入静电除尘器进行精除尘,使其含尘浓度降至50mg/Nm

但干法静电除尘工艺的最大缺点是静电除尘器内存在爆炸的风险,在静电除尘器入口和出口等位置安装泄爆阀,但这种处理方法为事后处理方法。干法除尘泄爆机理:转炉炼钢是周期性的,静电除尘器内部交替通过空气和转炉煤气,而在空气和煤气过渡阶段容易产生易爆烟气,易爆烟气经过静电除尘器如遇明火,例如电火花,便会产生爆炸。爆炸力极其可能对静电除尘器内部造成严重破坏,泄爆造成生产停顿和设备损坏,尤其对静电除尘器内部设备的损坏是致命的。在实际生产过程中,泄爆可能导致的危害如下:(1)当内部设备损坏时,在随后的冶炼过程中,电除尘能力下降,烟囱排放超标;(2)泄爆发生时,电场迅速关闭,转炉冶炼氧枪提枪,冶炼终止,且烟囱排放的粉尘浓度可能达到1g/Nm

现有技术中,为了防止泄爆,在下枪后采用“柔性吹氧”的方式,如:正常吹氧量为40000m

现有技术中,在静电除尘器进口前端安装气体分析仪检测烟气成分,当检测到烟气为易爆气体时,降低静电除尘器内部电压或切断静电除尘器电场,以防止静电除尘器电火花产生。但是干法静电除尘器的入口粉尘浓度一般达70g/Nm

因此,需要对烟气除尘系统进行改造,既能尽量减少静电除尘器泄爆,又能保证找到合适的位置安装金属滤筒或袋式除尘器,同时能解决滤筒结垢堵塞的问题。

发明内容

本发明的目的在于提供一种转炉烟气的防爆干法静电除尘器和滤筒除尘器组合除尘系统及方法,一方面,与滤筒除尘器并联设置旁侧管道,温度探头检测烟气温度,阀门控制烟气流向,当烟气温度低于预设值时,阀门将低温烟气引向旁侧管道,避免低温烟气流向滤筒除尘器;另一方面,滤筒除尘器安装在静电除尘器之后切换站之前,烟气从静电除尘器出口到滤筒除尘器降温有限,以确保烟气到达滤筒除尘器时的温度不低于水的露点温度,避免烟气中的水汽冷凝结露,堵塞滤筒。

为实现上述目的,本发明提供一种转炉烟气的防爆干法静电除尘器和滤筒除尘器组合除尘系统,包括:转炉、汽化冷却烟道、蒸发冷却器、烟气管道、静电除尘器、滤筒除尘器、风机、切换站、煤冷装置、煤气柜和烟囱,其中,

所述转炉连接所述汽化冷却烟道,所述汽化冷却烟道连接所述蒸发冷却器,所述蒸发冷却器的后端连接所述烟气管道;

所述烟气管道从所述蒸发冷却器延伸至所述煤气柜,所述烟气管道上从前端向后端依次串联所述静电除尘器、所述滤筒除尘器、所述风机、所述切换站、所述煤冷装置和所述煤气柜,其中,所述滤筒除尘器设置在所述风机的前端或后端;

烟气流经所述静电除尘器,所述静电除尘器对烟气进行第一次除尘,从所述静电除尘器流出的烟气继续流经所述滤筒除尘器,所述滤筒除尘器对烟气进行第二次除尘,其中,所述静电除尘器包含多个静电场,多个所述静电场的电压独立控制,以防止所述静电除尘器泄爆;当所述静电除尘器不可避免发生泄爆时,所述静电除尘器的除尘能力下降,所述滤筒除尘器保障对烟气进行除尘,以降低烟气粉尘浓度;

若经所述切换站的烟气达到回收标准,所述切换站用于将达到回收标准的烟气引向所述煤气柜,若经所述切换站的烟气未达到回收标准,所述切换站用于将未达到回收标准的烟气引向所述烟囱。

可选的,防爆干法静电除尘器和滤筒除尘器组合除尘系统还包括煤冷装置,所述煤冷装置设置在所述风机和所述切换站之间,或所述的切换站和所述煤气柜之间;且所述煤冷装置设置在所述滤筒除尘器之后。

可选的,转炉炼钢冶炼工艺是周期性的,利用上一周期出钢完毕与下一周期兑铁的时间间隔进行滤筒除尘器粉尘反吹;或并联设置多个所述滤筒除尘器,多个所述滤筒除尘器分组进行粉尘反吹。

可选的,所述滤筒除尘器包括高温布袋除尘器、金属滤筒除尘器、高温新材料滤料除尘器。

可选的,所述滤筒除尘器设置在所述静电除尘器之后所述风机之前的位置,或所述滤筒除尘器设置在所述风机之后所述切换站之前的位置;且所述滤筒除尘器和所述静电除尘器之间的所述烟气管道距离不超过30m,以保证烟气到达所述滤筒除尘器入口时的温度不低于水的露点温度,以避免烟气中的水汽冷凝结露后堵塞滤筒。

可选的,所述滤筒除尘器设置在所述烟气管道上,与所述滤筒除尘器并联设置有旁侧管道,所述旁侧管道与所述烟气管道在所述滤筒除尘器的前端有第一交汇点,所述旁侧管道与所述烟气管道在所述滤筒除尘器的后端有第二交汇点;

所述第一交汇点后端所述滤筒除尘器前端的所述烟气管道上设置有第一切断阀门,所述第二交汇点前端所述滤筒除尘器后端的所述烟气管道上设置有第二切断阀门,所述第一交汇点后端的所述旁侧管道上设置有第三切断阀门,以控制烟气流动方向。

可选的,所述第一交汇点前端安装温度探头和氮气加热装置,所示温度探头实时检测烟气温度,若检测到的烟气温度低于预设值,打开所述旁侧管道上的所述第三切断阀门,关闭所述滤筒除尘器前端的第一切断阀门,防止烟气进入所述滤筒除尘器,同时打开所述氮气加热装置,使加热后的氮气与烟气混合,一起流入所述旁侧管道。

可选的,所述静电除尘器设置有至少两个串联的静电场,所述静电除尘器入口前端安装气体检测仪组,当所述气体检测仪组检测到烟气为易爆烟气时,通过控制系统,在易爆烟气达到某电场前端点时刻时,该电场立刻降压,当易爆烟气的尾部通过该电场后端点后,恢复该电场的电压,控制系统依次处理,每个电场依次处理防爆。

可选的,所述静电除尘器装置底部设置氮气吹扫装置,以防止静电除尘器装置底部空间残留易爆烟气。

本发明还涉及一种转炉烟气的防爆干法静电除尘器和滤筒除尘器组合除尘方法,具体步骤如下:

烟气自转炉的出口流出,依次流向汽化冷却烟道、蒸发冷却器、静电除尘器、滤筒除尘器和风机,其中,所述滤筒除尘器设置在所述风机的前端或后端;

所述静电除尘器对烟气进行一次除尘,所述静电除尘器入口前端安装气体检测仪组,当所述气体检测仪组检测到烟气为易爆烟气时,通过控制系统,在易爆烟气达到某电场前端点时刻时,该电场立刻降压,当易爆烟气的尾部通过该电场后端点后,恢复该电场的电压,控制系统依次处理,每个电场依次处理防爆;

所述滤筒除尘器对烟气进行二次除尘;其中,与所述滤筒除尘器并联设置有旁侧管道,所述滤筒除尘器入口前端安装温度探头和氮气加热装置,所示温度探头实时检测烟气温度,若检测到的烟气温度低于预设值,打开所述旁侧管道上的第三切断阀门,关闭所述滤筒除尘器前端的第一切断阀门,防止烟气进入所述滤筒除尘器,同时打开所述氮气加热装置,使加热后的氮气与烟气混合,一起流入所述旁侧管道;

经所述静电除尘器一次除尘和所述滤筒除尘器二次除尘的烟气,经风机到达切换站,所述切换站用于将烟气的流动方向在烟囱和煤气柜两者之间切换。

综上,本发明的技术效果如下:(1)与滤筒除尘器并联设置旁侧管道,温度探头检测烟气温度,阀门控制烟气流向滤筒除尘器,避免过低温度的烟气流向滤筒除尘器;(2)滤筒除尘器安装在静电除尘器之后切换站之前,烟气从静电除尘器出口到滤筒除尘器降温有限,以确保烟气到达滤筒除尘器时的温度不低于水的露点温度,避免烟气中的水汽冷凝结露,堵塞滤筒;(3)静电除尘器和滤筒除尘器两次精细除尘,尤其,当静电除尘器启动防泄爆程序时,烟气粉尘含量很高,通过滤筒除尘器除尘,确保烟囱不冒有色烟气。

附图说明

本领域的普通技术人员应当理解,提供的附图用于更好地理解本发明,而不对本发明的范围构成任何限定。

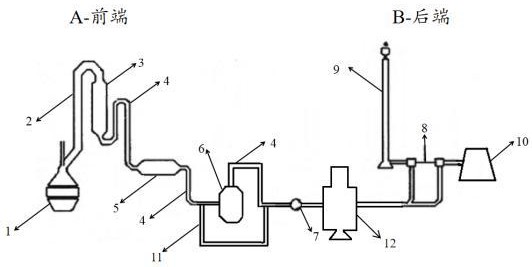

图1是本发明一实施例的防爆干法静电除尘器和滤筒除尘器组合除尘系统整体示意图;

图2是本发明一实施例的防爆干法静电除尘器和滤筒除尘器组合除尘系统的旁侧管道和滤筒除尘器并联设置的示意图;

图3是本发明一实施例的防爆干法静电除尘器和滤筒除尘器组合除尘系统的静电除尘器的剖面图。

附图

A-前端,B-后端;

1-转炉;2-汽化冷却烟道;3-蒸发冷却器;4-烟气管道;5-静电除尘器;51-环梁;52-静电场;53-气体检测仪组;54-氮气吹扫装置;6-滤筒除尘器;7-风机;8-切换站;9-烟囱;10-煤气柜;11-旁侧管道;12-煤冷装置;13-切断阀门;131-第一切断阀门;132-第二切断阀门;133-第三切断阀门;14-温度探头;15-氮气加热装置。

具体实施方式

为使本发明的目的、优点和特征更加清楚,以下结合附图和具体实施例对本发明作进一步详细说明。需说明的是,附图均采用非常简化的形式且未按比例绘制,仅用以方便、明晰地辅助说明本发明实施例的目的。此外,附图所展示的结构往往是实际结构的一部分。特别的,各附图需要展示的侧重点不同,有时会采用不同的比例。

如在本发明中所使用的,单数形式“一”、“一个”以及“该”包括复数对象,术语“或”通常是以包括“和/或”的含义而进行使用的,术语“若干”通常是以包括“至少一个”的含义而进行使用的,术语“至少两个”通常是以包括“两个或两个以上”的含义而进行使用的,此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括一个或者至少两个该特征,除非内容另外明确指出外。

本发明提供一种转炉烟气的防爆干法静电除尘器和滤筒除尘器组合除尘系统,包括:转炉1、汽化冷却烟道2、蒸发冷却器3、烟气管道4、静电除尘器5、滤筒除尘器6、风机7、切换站8、烟囱9和煤气柜10,其中,

转炉1连接汽化冷却烟道2,汽化冷却烟道2连接蒸发冷却器3,蒸发冷却器3的后端连接烟气管道4;

烟气管道4从蒸发冷却器3延伸至切换站8,烟气管道4上从前端向后端依次串联静电除尘器5、滤筒除尘器6、风机7、切换站8,其中,滤筒除尘器6设置在风机7的前端或后端;

烟气流经静电除尘器5,静电除尘器5对烟气进行第一次除尘,从静电除尘器5流出的烟气继续流经滤筒除尘器6,滤筒除尘器6对烟气进行第二次除尘,其中,静电除尘器5包含多个静电场52,多个静电场52的电压独立控制,以防止静电除尘器泄爆;当静电除尘器不可避免发生泄爆时,静电除尘器的除尘能力下降,滤筒除尘器保障对烟气进行除尘,以降低烟气粉尘浓度。静电除尘器5泄爆原理是:静电除尘器5内部交替通过空气和转炉煤气,而在空气和煤气过渡阶段容易产生易爆烟气,易爆烟气经过静电除尘器如遇明火,例如电火花,便会产生爆炸。静电除尘器5泄爆时的爆炸力对静电除尘器5内部造成严重破坏,静电除尘器5除尘能力下降。

若经切换站8的烟气达到回收标准,切换站8用于将达到回收标准的烟气引向煤气柜10,若经切换站8的烟气未达到回收标准,切换站8用于将未达到回收标准的烟气引向烟囱9。

烟气的回收标准以CO和O

如图1所示,转炉1烟气出炉口的温度约为1400-1600℃,烟气经汽化冷却烟道2,温度由1400-1600℃降到700-900℃;烟气随后进入蒸发冷却器3,通过蒸发冷却器3冷却使烟气温度继续降至200℃左右;降温后的烟气经烟气管道4进入静电除尘器5和滤筒除尘器6进行精除尘。烟气在管道内的流通都是依靠风机7的吸力,风机7将转炉1烟气抽吸流过汽化冷却烟道2、蒸发冷却器3、静电除尘器5、滤筒除尘器6。

本发明利用静电除尘器5和滤筒除尘器6进行两次细除尘,尤其,当静电除尘器启动防爆程序时,烟气粉尘含量很高,通过滤筒除尘器除尘,确保烟囱不冒有色烟气。静电除尘器5的进出口为喇叭状,静电除尘器5的中间段由4个静电场52串联而成,每个静电场52有放电级与集尘极。在放电级与集尘极之间施加直流高压电,使放电级发生电晕放电,气体电离而生成大量的自由电子,自由电子与粉尘碰撞并附着其上,从而实现了粉尘的荷电。荷电粉尘在电场中受库仑力的作用被驱往集尘极,经过一定时间后达到集尘极板放出所带电荷而沉降在极板上。集尘极的粉尘沉集到一定厚度后,用机械振打等方法将其清除掉。

经静电除尘器5除尘后的烟气进入滤筒除尘器6,烟气自滤筒除尘器6的顶部中间进入,烟气自上而下,气流分布均匀。含尘烟气通过滤筒表面,粉尘被阻留在滤筒表面上,洁净气体从滤筒流出,经过净气室流向烟气管道4。滤筒除尘器采用氮气脉冲反吹清灰,高压氮气形成高压气流,使嵌在滤筒除尘器滤布中的粉尘吹落,滤布可以再次使用。

优选地,滤筒除尘器包括高温布袋除尘器、金属滤筒除尘器、高温新材料滤料除尘器。

优选地,滤筒除尘器6的滤布材料优选为金属滤料,金属滤料是采用直径为微米级的金属纤维通过铺制、叠配、高温烧结而成,金属滤料具有耐高温(长期使用温度可达900℃)、孔隙率高的特点,不易发生烧袋现象,粉尘过滤效果更好。

进一步地,防爆干法静电除尘器和滤筒除尘器组合除尘系统还包括煤冷装置12,煤冷装置12设置在风机7和切换站8之间,且必须设置在滤筒除尘器6之后。现有技术中,煤冷装置设置在切换站和煤气柜之间,仅仅起到给烟气降温的作用。本发明中,将煤冷装置12前置,煤冷装置12设置在切换站8的前面,当静电除尘器5泄爆,烟气粉尘含量严重超标时,借用煤冷装置清除烟气粉尘。

进一步地,转炉炼钢是周期性的,转炉熔池中有铁水和一定比例的废钢,氧枪下枪向转炉中吹入氧气,氧气和铁水中的碳硅锰磷发生反应放出的热量使熔池获得所需的废钢冶炼温度。当熔池中的钢水温度和碳含量达标,开始向钢包中倾倒钢水,出钢完毕后,整个冶炼周期结束。每一冶炼周期开始前需要向转炉熔池中兑铁水和倒废钢。利用上一周期出钢完毕与下一周期兑铁时刻的时间间隔进行滤筒除尘器粉尘反吹,通过氮气脉动反吹滤筒的粉尘。上述方案可以充分利用两个冶炼周期之间的空隙时间,完成粉尘反吹。需要说明的是,旁侧管道11可以是直线的(如图2所示),也可以曲折的(如图1所示)。另外,可以并联设置多个滤筒除尘器,滤筒除尘器分组进行粉尘反吹。譬如,并联设置有10个滤筒除尘器,每2个滤筒除尘器分一组,共计5组。当第1组滤筒除尘器进行粉尘反吹时,其他4组仍可进行烟气除尘。

进一步地,滤筒除尘器6设置在烟气管道4上,与滤筒除尘器6并联设置有旁侧管道11,旁侧管道11与烟气管道4在滤筒除尘器6的前端有第一交汇点,旁侧管道11与烟气管道4在滤筒除尘器6的后端有第二交汇点;第一交汇点后端滤筒除尘器6前端的烟气管道4上设置有第一切断阀门131,第二交汇点前端滤筒除尘器6后端的烟气管道4上设置有第二切断阀门132,第一交汇点后端的旁侧管道11上设置有第三切断阀门133,以控制烟气流动方向。旁侧管道11与烟气管道4的第一交汇点处的阀门可以是三通阀,三通阀可以在不同时间段控制烟气在第一交汇点处的流动方向。

优选地,在旁侧管道11的第二阻断阀门132前端设置氮气吹扫装置,在打开旁侧管道11之前,氮气吹扫第二阻断阀门132前端的堆积粉尘,从而防止旁侧管道11打开后,堆积粉尘被吹入后端烟囱中,从而导致粉尘排放超标。

优选地,滤筒除尘器6的位置设置在静电除尘器5和切换站8之间的任意位置。具体地,滤筒除尘器6设置在静电除尘器5之后风机7之前位置。经过静电除尘器5一次精细除尘和滤筒除尘器6二次精细除尘的烟气粉尘浓度超低,通过风机7的烟气均为超低浓度粉尘,从而可以延迟风机7的维护周期,有利于延长风机7使用寿命和减少风机7维护时间,提高冶炼产量。另外,滤筒除尘器设6置在风机7之后切换站8之前的位置。将滤筒除尘器6前置在切换站8之前,烟气离开静电除尘器5除时的温度一般为150~250℃,烟气从静电除尘器5出口到滤筒除尘器6降温有限,以确保烟气到达滤筒除尘器6时的温度不低于水的露点温度,避免烟气中的水汽冷凝结露,避免堵塞滤筒。

优选地,滤筒除尘器和静电除尘器之间的烟气管道距离不超过30m,以保证烟气到达滤筒除尘器入口时的温度不低于水的露点温度,以避免烟气中的水汽冷凝结露后堵塞滤筒。

优选地,在旁侧管道11的前端入口处安装金属滤网,以过滤烟气中的粉尘。具体地,阀门控制烟气流向旁侧管道11,旁侧管道11前端入口处的金属滤网过滤烟气中的粉尘。

进一步地,第一交汇点前端安装温度探头14和氮气加热装置15,温度探头14实时检测烟气温度,若检测到的烟气温度低于预设值,打开旁侧管道11上的第三切断阀门133,关闭滤筒除尘器6前端的第一切断阀门131,防止烟气进入滤筒除尘器6,同时打开氮气加热装置15,使加热后的氮气与烟气混合,一起流入旁侧管道11。通过温度探头检测温度,避免过低温度的烟气进入滤筒除尘器,避免发生烟气中的水汽冷凝结露堵塞滤筒。同时,加热后的氮气与烟气混合,烟气热处理,避免烟气中的水汽冷凝结露堵塞滤筒。

在本发明一实施例中,静电除尘器5的进出口为喇叭状,静电除尘器5的中间段由至少两个静电场52串联而成,本发明的示图中静电场52为4个,从前端向后端依次设置有第一静电场、第二静电场、第三静电场和第四静电场,每个静电场52的高压静电场的前端和后端设置有环梁51。静电除尘器5的前端入口设置有气体分布板和气体导向装置,气体分布板和气体导向装置有助于烟气均匀分布,保证烟气通过每个静电场的高压静电场时,能够呈活塞状,从而保证除尘效果。静电除尘器入口前端安装气体检测仪组,当所述气体检测仪组检测到烟气为易爆烟气时,通过控制系统,在易爆烟气达到某电场前端点时刻时,该电场立刻降压,当易爆烟气的尾部通过该电场后端点后,恢复该电场的电压,控制系统依次处理,每个电场依次处理防爆。

优选地,在静电除尘器5的进口处设置有气体检测仪组53,用于检测分析烟气中的气体成分,根据所检测的气体成分判断是否为易爆烟气。其中,气体检测仪组包括:氧气检测仪、一氧化碳检测仪和氢气检测仪。当检测到的烟气中的O

静电除尘器的精细化防爆处理过程,具体如下:

S1:在静电除尘器的前端加装气体检测仪器和烟气流量计,通过气体检测仪器对烟气中气体成分进行分析,通过烟气流量计判断易爆烟气通过时的烟气速度,通过计算得到易爆烟气通过仪器仪表位置的开始速度和结束速度;S2:在静电除尘器的第一个电场的前部安装气体分布板,并在气体分布板和第一个电场之间加装气体导向罩,对烟气进行均匀引导,将步骤S1中得到的烟气速度转换为烟气通过干法电除尘器内部通道的速度,计算出烟气到达各个电场前端和后端位置的时刻;S3:在环梁上开设补偿通道,配合气体导向罩的使用,使得烟气在呈活塞状通过电场中心有效通径时,烟气也通过补偿通道向电场外部有效通径外部空间输入烟气,推动有效通径外的空间中的烟气尽量与电场中部前进的烟气同步前行;S4:通过控制系统,在易爆烟气达到某电场前端点时刻时,该电场立刻降压,当易爆烟气的尾部通过该电场后端点后,恢复该电场的电压,控制系统依次处理,每个电场依次处理防爆。

优选地,每个静电场52底部对应一个氮气吹扫装置54,当进口处的气体检测仪检测到烟气为易爆烟气时,所有的氮气吹扫装置开始向对应的静电场吹扫氮气,防止电除尘器死角空间残留易爆烟气。

本发明还提供一种转炉烟气的干法静电和袋式组合除尘方法,具体步骤如下:

(1)烟气自转炉1的出口流出,依次流向汽化冷却烟道2、蒸发冷却器3、静电除尘器5、滤筒除尘器6和风机7;

(2)静电除尘器5对烟气进行一次除尘;其中,静电除尘器5的中间段设置有至少两个串联的静电场52,根据实际烟气量计算烟气通过每个电场的时间,每个电场入口点和出口点的时间,从而确定每个电场开始降压或关闭电场的时间点和重新升压或打开电场的时间点,进而保证最大幅度的电场的除尘时间和提高整个系统的除尘效果;

(3)滤筒除尘器6对烟气进行二次除尘;其中,与滤筒除尘器6并联设置有旁侧管道11,滤筒除尘器6反吹滤布粉尘的时间内,烟气流向旁侧管道11;

(4)经静电除尘器5一次除尘和滤筒除尘器6二次除尘的烟气,经风机7到达切换站8,切换站8用于将烟气的流动方向在烟囱9和煤气柜10两者之间切换。

综上所述,本发明提供的一种防爆干法静电除尘器和滤筒除尘器组合除尘方法,静电除尘器和滤筒除尘器两次精细除尘,尤其,当静电除尘器泄爆时,烟气粉尘含量很高,通过滤筒除尘器除尘,确保烟囱不冒有色烟气。本发明涉及的组合除尘方法有如下有益效果:(1)通过静电除尘器和滤筒除尘器两次精细除尘,烟气中的粉尘含量大大降低;(2)静电除尘器精细化泄爆处理,仅将易爆烟气经过的静电场电压下降到防爆电压,可使部分静电场保持工作电压,依然保留一定的除尘能力;(3)可以缩短冶炼时间。例如,下枪后直接正常吹氧,将柔性炼钢的时间缩短,从而缩短正常冶炼时间,提高生产产量,大幅提高经济效益。

上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。