一种提高含镁铜硫矿精矿品位的选矿方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明属于化工技术领域,具体涉及一种提高含镁铜硫矿精矿品位的选矿方法。

背景技术

铜矿床一般有斑岩型、矽卡岩型、层状型、火山沉积型和铜镍硫化物型五种类型。一般随着采矿深度的不断深入,部分矿床周边会出现蚀变,如钾化、绢云母化、硅化、绿泥石化等,多样的蚀变类型导致矿石分选难度加大,如其中出现的滑石、蛇纹石、绿泥石等含镁硅酸盐矿物

发明内容

本发明的目的在于提供一种提高含镁铜硫矿精矿品位的选矿方法。

本发明的目的是这样实现的,包括前处理、粗选、铜钼-硫分离、铜精矿品位提升步骤,具体包括:

A、前处理:将原矿经磨矿并调整pH值为8.5~10得到物料a,磨矿细度为-0.074mm占55~65%;

B、粗选:将物料a浓度调为30~40%,加入捕收剂和柴油搅拌2~4min,再加入起泡剂搅拌1~3min,充气刮泡3~5min得到浮选泡沫产品混合粗精矿b;

C、铜钼-硫分离:

1)将混合粗精矿b经磨矿并调整pH值为9~10得到物料c,磨矿细度为-0.048mm占75~82%;

2)将物料c的浓度调为30~40%,加入含镁硅酸盐抑制剂搅拌2~4min,加入捕收剂SG-1搅拌2~4min,再加入起泡剂搅拌1~3min,充气刮泡2~4min得到浮选泡沫产品铜钼混合粗精矿d;

D、铜精矿品位提升:将铜钼混合精矿d中加入硫化钠搅拌2~4min,加入柴油搅拌1~3min,再加入起泡剂搅拌1~3min,充气刮泡3~5min得到泡沫产品含镁钼产品e和高品位铜精矿f。

具体操作如下:

1、将矿石与水按照固液比1:1的比例添加至棒磨机,磨矿细度-0.074mm至55%~65%,磨机中同时加入调整剂石灰,得到浮选矿浆样品,矿浆pH值在8.5~10范围。

2、将上述浮选矿浆样品放入浮选机中,浮选浓度30%~40%,加入捕收剂丁基黄药和柴油搅拌3分钟,起泡剂MIBC搅拌2分钟,充气刮泡4分钟,得到浮选泡沫产品即混合粗精矿。

3、将混合粗精矿按照液固比1:1的浓度倒入磨机,磨矿细度-0.048mm75%~82%,磨机中同时加入调整剂石灰,矿浆pH值在9~10范围。

4、将上述浮选矿浆样品放入浮选机中,浮选浓度30%~40%,加入含镁硅酸盐抑制剂搅拌3分钟,捕收剂SG-1搅拌3分钟,起泡剂MIBC搅拌2分钟,充气刮泡3分钟,得到浮选泡沫产品即铜钼混合粗精矿。

5、上述的捕收剂SG-1主要成分为异丁基黄原酸丙烯酯(50%~65%)、甘油单月硅酸酯(10%~20%)及异丙醇混合物(5%~20%)。

6、上述的含镁硅酸盐抑制剂选择无机盐和有机抑制剂1:1组合,其中无机类为亚硫酸钠、六偏磷酸钠、水玻璃中至少一种,有机类为羧甲基纤维素钠、淀粉、糊精其中至少1种。

7、将上述浮选矿浆样品放入浮选机中,浮选浓度20%~30%,加入抑制剂硫化钠搅拌3分钟,起泡剂MIBC搅拌1分钟,充气刮泡3分钟,浮选机槽底产品过滤得到品质提升的铜精矿;泡沫产品即含镁钼产品。

本发明采用混合浮选、再磨铜硫分离、铜钼与滑石分离,通过药剂与工艺协同,实现铜精矿品位的提升,对处理同类型矿石有借鉴意义。

本发明的技术原理特点如下:

1、在铜钼-硫分离阶段添加含镁硅酸盐抑制剂,进一步减少镁含量,减弱因镁含量高在循环过程中对工艺稳定的影响。

2、在铜钼-硫分离阶段添加选择性更强捕收剂,降低硫含量及部门杂质的影响,为铜-钼镁分离创造更有利的生产环境。

3、在粗选阶段加入捕收能力强、选择性弱的捕收剂,尽可能回收更多的可回收利用金属,减少粗选段铜金属的损失;在铜钼-硫分离阶段添加选择性强的捕收剂,进一步降低杂质含量的影响。

附图说明

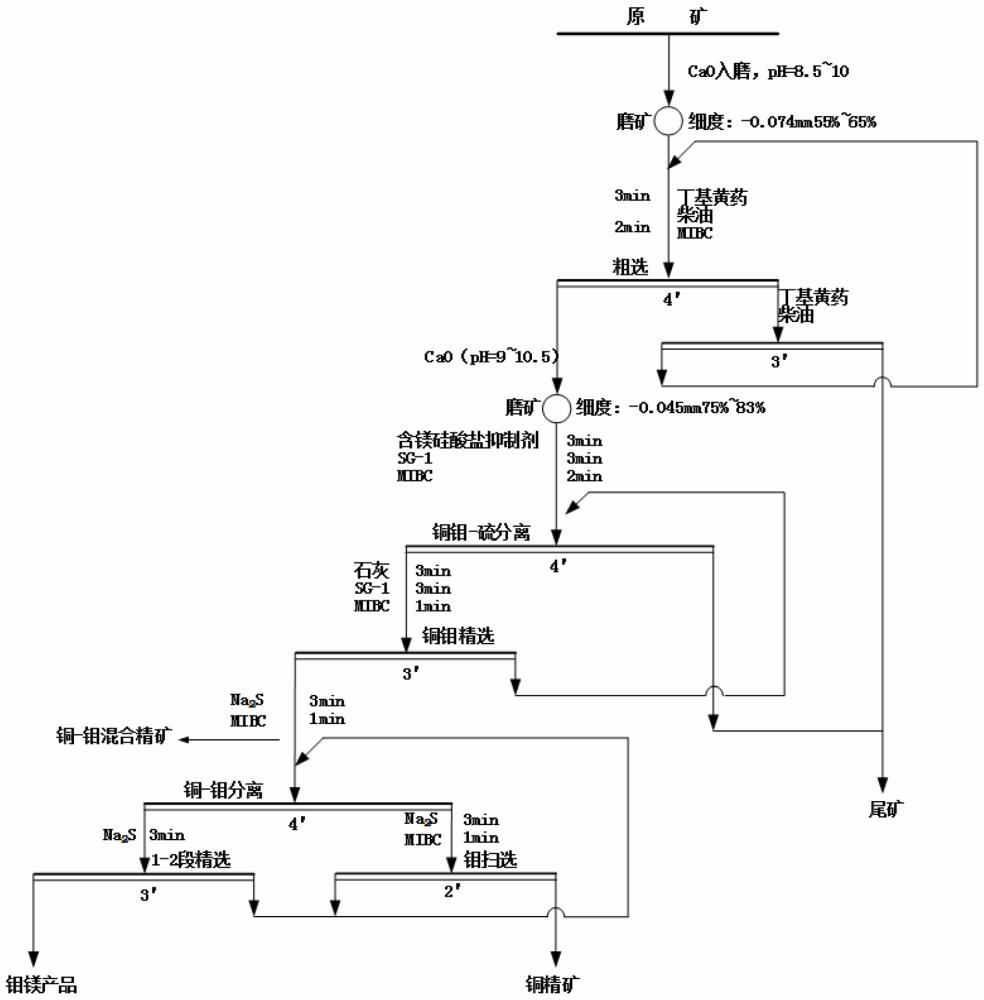

图1为本发明实施例1闭路试验流程示意图;

图2为本发明实施例2全开路试验流程示意图。

具体实施方式

下面结合实施例对本发明作进一步的说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变换或替换,均属于本发明的保护范围。

本发明所述的提高含镁铜硫矿精矿品位的选矿方法,包括前处理、粗选、铜钼-硫分离、铜精矿品位提升步骤,具体包括:

A、前处理:将原矿经磨矿并调整pH值为8.5~10得到物料a,磨矿细度为-0.074mm占55~65%;

B、粗选:将物料a浓度调为30~40%,加入捕收剂和柴油搅拌2~4min,再加入起泡剂搅拌1~3min,充气刮泡3~5min得到浮选泡沫产品混合粗精矿b;

C、铜钼-硫分离:

1)将混合粗精矿b经磨矿并调整pH值为9~10得到物料c,磨矿细度为-0.048mm占75~82%;

2)将物料c的浓度调为30~40%,加入含镁硅酸盐抑制剂搅拌2~4min,加入捕收剂SG-1搅拌2~4min,再加入起泡剂搅拌1~3min,充气刮泡2~4min得到浮选泡沫产品铜钼混合粗精矿d;

D、铜精矿品位提升:将铜钼混合精矿d中加入硫化钠搅拌2~4min,加入柴油搅拌1~3min,再加入起泡剂搅拌1~3min,充气刮泡3~5min得到泡沫产品含镁钼产品e和高品位铜精矿f。

A步骤中调整pH值是选用调整剂石灰进行调整。

B步骤中所述的捕收剂为丁基黄药。

B步骤中所述的起泡剂为甲基异丁基甲醇MIBC。

C步骤1)中调整pH值是选用调整剂石灰进行调整。

C步骤2)中所述的含镁硅酸盐抑制剂是由无机类和有机类组成。

所述的无机类和有机类的质量配比为1:1。

所述的无机类为亚硫酸钠、六偏磷酸钠和水玻璃中的一种或几种;所述的有机类为羧甲基纤维素钠、淀粉和糊精中的一种或几种。

C步骤2)中所述的捕收剂SG-1是由异丁基黄原酸丙烯酯、甘油单月硅酸酯和异丙醇组成。

所述的异丁基黄原酸丙烯酯、甘油单月硅酸酯和异丙醇的质量配比为(50~65):(10~20):(5~20)。

C步骤2)中所述的起泡剂为甲基异丁基甲醇MIBC。

下面以具体实施案例对本发明做进一步说明:

实施例1

粗选阶段:取3公斤矿石(铜含量0.45%,钼含量0.010%,氧化镁含量11.81%),加入调整剂石灰至磨机,矿石进行破碎磨细至-0.074mm占65%,浮选给矿矿浆pH值9.5;将矿浆样品置入8L浮选槽,添加丁基黄药+柴油(40+20g/t),搅拌3分钟;添加起泡剂MIBC 40g/t,搅拌2分钟,充气刮泡4min,得到浮选泡沫产品即混合粗精矿。

铜钼-硫分离阶段:铜钼硫混合精矿矿浆样调整浓度至50%,加入调整剂石灰,pH值控制在9,磨矿细度-0.045mm占%75%,将磨细后矿浆样置入1.5L浮选机中,添加镁硅酸盐抑制剂300g/t,搅拌3分钟;捕收剂SG-1(20g/t,)搅拌3分钟;添加起泡剂MIBC(10g/t),搅拌2分钟,充气刮泡4min,泡沫产品经一次精选得到铜钼混合精矿。

铜精矿品位提升阶段:铜钼混合精矿矿浆样置入0.75L槽,加入硫化钠500g/t,搅拌3分钟;添加柴油20g/t,搅拌2分钟;添加起泡剂MIBC(20g/t),搅拌2分钟;充气刮泡4min,浮选机内矿浆样品经1次扫选得到高品位铜精矿。

闭路试验得到如图1所示,经多次循环,取达到平衡值后两组数据(见表1和表2),分析铜钼混合精矿提升品质后的效果,在铜回收率变化不大的情况下,铜品位提高了5-6个百分点。

表1

表2

实施例2

粗选阶段:取3公斤矿石(铜含量0.46%,钼含量0.010%,氧化镁含量11.81%),加入调整剂石灰至磨机,矿石进行破碎磨细至-0.074mm占65%,浮选给矿矿浆pH值8.5;将矿浆样品置入8L浮选槽,添加丁基黄药+柴油(30+15g/t),搅拌3分钟;添加起泡剂MIBC 40g/t,搅拌2分钟,充气刮泡4min,得到浮选泡沫产品即混合粗精矿。

铜钼-硫分离阶段:铜钼硫混合精矿矿浆样调整浓度至50%,加入调整剂石灰,pH值控制在9,磨矿细度-0.045mm占81%,将磨细后矿浆样置入1.5L浮选机中,添加镁硅酸盐抑制剂200g/t,搅拌3分钟;捕收剂SG-1(10g/t,)搅拌3分钟;添加起泡剂MIBC(10g/t),搅拌2分钟,充气刮泡4min,泡沫产品经一次精选得到铜钼混合精矿。

铜精矿品位提升阶段:铜钼混合精矿矿浆样置入0.75L槽,加入硫化钠500g/t,搅拌3分钟;添加柴油20g/t,搅拌2分钟;添加起泡剂MIBC20g/t,搅拌2分钟;充气刮泡4min,浮选机内矿浆样品经1次扫选得到高品位铜精矿。

全开路试验得到如图2所示结果:分析铜钼混合精矿提升品质后的效果,在铜回收率变化不大的情况下,铜品位提高了5-6个百分点;数据具体见表3。

表3