回收焦炉气氨水液相催化废水中多铵复合盐连续浓缩设备

文献发布时间:2024-04-18 19:44:28

技术领域

本发明属于焦化行业用氨水对焦炉气进行液相催化后,对氨水液相催化废水回收硫氰酸铵和硫代硫酸铵的非标化工设备制造领域,尤其设计一种回收焦炉气氨水液相催化废水中多铵复合盐连续浓缩设备及工艺。

背景技术

焦炉生产过程有焦炉气产生。焦炉气含有H

目前从焦炉气氨水液相催化回收硫氰酸铵和硫代硫酸铵的生产过程是:用活性炭或层析柱对废水进行脱色,采取负压蒸发方式形成NH

第一份多元饱和液体还是NH

从焦炉气氨水液相催化回收硫氰酸铵和硫代硫酸铵的生产操作过程和所需设备如下:

首先,含氨水的废水进入脱色釜,加入活性炭充分搅拌后用压滤机过滤去除活性炭;其次,将过滤后的废水注入蒸发釜(通常用容积10m

上述操作所需设备是:脱色釜、压滤机、带蒸汽伴热夹套的反应釜(作为蒸发釜)和离心机。由于现有技术为负压真空蒸发浓缩,需要对反应釜进行多次补注废水,因此上述生产工艺为间歇式废水蒸发浓缩操作,为了提高生产节奏,就需要设置多套设备进行同时生产,其设备占用空间大,生产效率低。

本发明是针对上述间歇废水蒸发浓缩操作而改进的一套连续蒸发浓缩设备。

发明内容

本发明的目的是一种回收焦炉气氨水液相催化废水中多铵复合盐连续浓缩设备及工艺。本发明的连续浓缩设备可以替代全部的间接加热蒸发釜,实现连续生产。提高蒸发浓缩效率即提高生产作业率,且减少间歇蒸发设备占地空间。

为实现上述目的,本发明采用以下技术方案实现:

回收焦炉气氨水液相催化废水中多铵复合盐连续浓缩设备,包括加热器、蒸发室、循环泵、离心机,所述加热器为管壳式换热器,设有蒸汽入口、蒸汽出口、废水入口和废水出口,所述废水入口连接焦炉气氨水液相催化废水管路,所述废水出口通过管道连接蒸发室,所述蒸发室出口连接离心机,所述离心机分离后的液体通过循环泵循环送入加热器的废水入口。

所述蒸发室内设有搅拌装置。

还包括存液池,所述离心机分离的液体排入存液池中,所述循环泵将存液池中的液体循环送入加热器。

利用回收焦炉气氨水液相催化废水中多铵复合盐连续浓缩设备进行多铵复合盐连续浓缩的工艺,包括:

1)脱色后的废水被送入加热器,加热器同时通入蒸汽,废水在加热器内停留时间为45-80min,成为过饱和溶液;

2)步骤1)得到的过饱和溶液以喷射方式进入蒸发室,进入蒸发室的过饱和溶液变成固液相混合的饱和溶液,(NH

3)用循环泵将多元饱和液体再次送入加热器内,多次浓缩后,促使多元饱和液体转变为NH

加热器内压力为0.07-0.12Mpa,废水加热温度为70-95℃。

作为优选,加热器内压力为0.090-0.10Mpa,废水加热温度为85-90℃。

作为优选,废水在加热器内停留时间为55-60min。

控制蒸发室内压力为0.05-0.10Mpa;温度在65-90℃。

作为优选,控制蒸发室内压力为0.06-0.09Mpa,温度为85℃。

与现有的技术相比,本发明的有益效果是:

本发明的核心是改变废水蒸发浓缩的加热方式,即设计一套废水连续注入加热,连续浓缩,促使废水从液相变为固液相混合溶液的专有设备,替代现有负压蒸发釜的“一釜一釜”间歇蒸发浓缩方式。

用这种废水直接换热方式替代蒸发釜的间接加热,提高了蒸汽能源利用效率;用连续浓缩设备替代单一蒸发釜的传统负压蒸发浓缩模式,提高生产作业效率;减少原有设备占地空间,降低设备工程投资并减少蒸发操作员工,节约资金。

附图说明

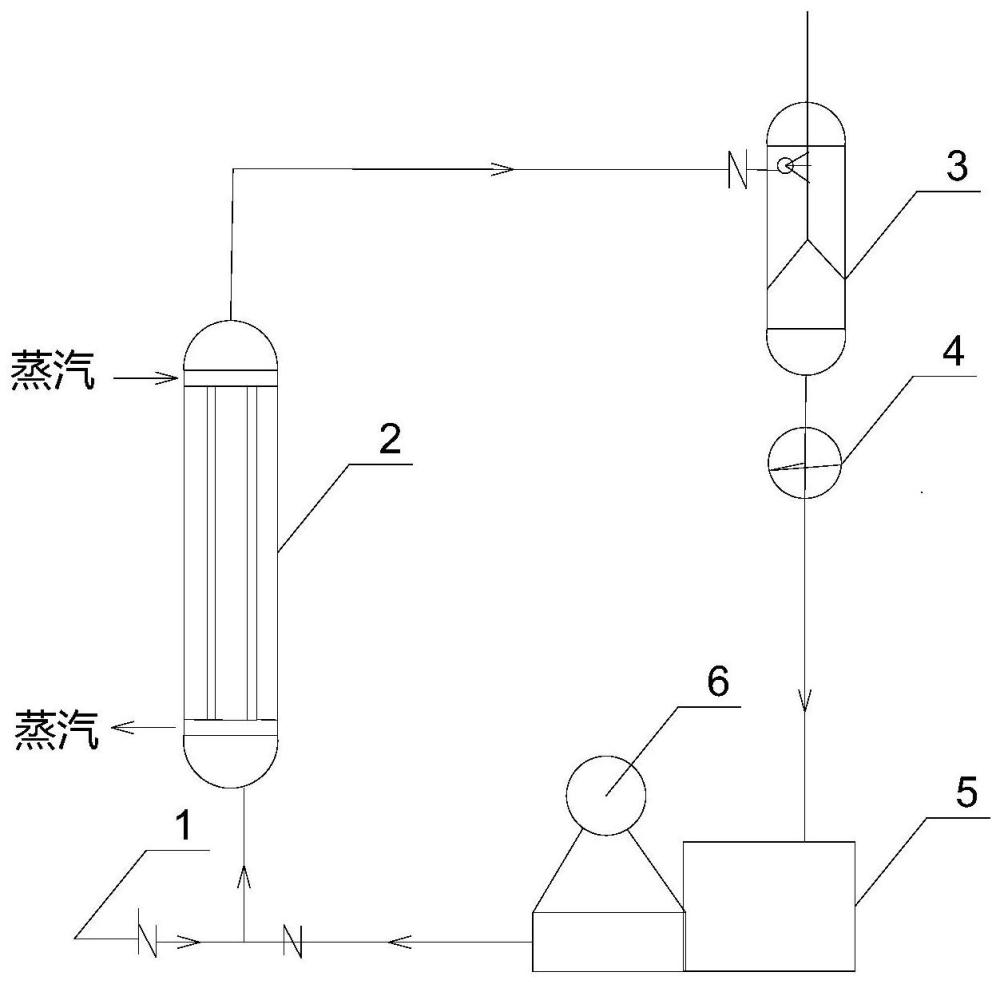

图1是本发明的工艺流程图。

图中:1-焦炉气氨水液相催化废水管路、2-加热器、3-蒸发室、4-离心机、5-存液池、6-循环泵。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用以限制本发明。

如图1所示,回收焦炉气氨水液相催化废水中多铵复合盐连续浓缩设备,包括加热器2、蒸发室3、循环泵6、离心机4,加热器2为管壳式换热器,设有蒸汽入口、蒸汽出口、废水入口和废水出口,废水入口连接焦炉气氨水液相催化废水管路1,废水出口通过管道连接蒸发室3,蒸发室3出口连接离心机4,离心机4分离后的液体通过循环泵6循环送入加热器2的废水入口。

蒸发室3内设有搅拌装置。

还包括存液池5,离心机4分离的液体排入存液池5中,循环泵6将存液池5中的液体循环送入加热器2。

利用回收焦炉气氨水液相催化废水中多铵复合盐连续浓缩设备进行多铵复合盐连续浓缩的工艺,包括:

1)含氨水的废水进入脱色釜,加入活性炭充分搅拌后用压滤机过滤去除活性炭。脱色后的废水被送入加热器2,其操作过程是废水通过管道进入加热器2后,加热器2同时通入蒸汽,在加热器2内废水被蒸汽加热,废水在加热器2内停留45-80min,成为过饱和溶液;

加热器2内压力为0.07-0.12Mpa,废水加热温度为70-95℃。优选加热器2内压力为0.090-0.10Mpa,废水加热温度为85-90℃。优选废水在加热器2内停留时间为55-60min。

2)步骤1)得到的过饱和溶液以喷射方式进入蒸发室3,进入蒸发室3的过饱和溶液变成固液相混合的饱和溶液,即(NH

控制蒸发室3内压力为0.05-0.10Mpa,优选0.06-0.09Mpa;温度在65-90℃,优选85℃。

3)分离出的多元饱和液体为NH

本发明的连续浓缩设备是由一台专门加热装置和一台盛装固液相混合溶液的装置及一台循环泵,组成一套连续浓缩设备。

专门的加热装置称之为加热器2。盛装固液相混合溶液的装置称之为蒸发室3。加热器2和蒸发室3的设备能力应匹配。依据再浓缩液体量配置循环泵6的设备能力。

加热器2是实现对含氨水的废水直接加热的装置。其装置内部布列若干换热管,这些换热管被通入高温高压的饱和蒸汽。当废液进入装置后,立即与换热管接触换热,快速升温,进行浓缩。蒸发室3的功能是将加热浓缩后的饱和溶液由液相转为固液相混合溶液,与离心机4配合,离心机4不间断地将固液相混合溶液进行固液相分离。分离后的液体再用泵送入加热器2,再浓缩。

本发明生产实例:

本套设备处理废液能力是150m

1)加热器2外型为圆型,设备规格:总高度5000mm,直径1000mm。不锈钢304材质,装置内换热管采用DN20,材质为不锈钢316L。设计换热面积120m

废水在加热器2内停留时间为60min,溶液加热温度为88-90℃。

2)蒸发室3外型为圆型,设备高度3300mm,直径2200mm,配置搅拌装置。

控制蒸发室3内压力为0.06-0.09Mpa;温度为85℃。

3)循环泵6扬程9m,流量25m

安装这套废水连续浓缩设备替代现场7套容积10m3蒸发釜。这套连续浓缩设备占地面积仅仅是原1套容积10m3蒸发釜的占地面积,这套连续浓缩设备实际生产操作的处理废水能力完全替代原有的7套容积10m3蒸发釜,满足150m3/d生产处理量。由于这套连续浓缩设备替代了现有的蒸发釜,克服原有7套蒸发釜的蒸发浓缩操作控制差异,产品质量趋于稳定,产品产量比改造前月平均提高0.2%。

本发明可获得含量98%以上的硫氰酸铵,依据多铵复合盐相图原理,可多次将经离心机分离后的液相再送入加热器2内促使硫代硫酸铵以固相形态析出,其循环次数依据经离心机4分离后的液相密度值。当离心机4分离的液相密度值达到经验值1.32-1.45后,液相即可进入冷却结晶工序。

生成的NH4SCN饱和溶液经过冷却即得到含量稳定大于98%的硫氰酸铵产品。

本发明这套用于回收硫氰酸铵和硫代硫酸铵的连续蒸发设备,可替代传统的间歇蒸发浓缩方式。一套连续浓缩设备可替代多套间歇蒸发釜,节约了设备占地空间。用连续浓缩方式实现了回收硫氰酸铵和硫代硫酸铵生产过程由“釜+釜”间歇浓缩操作变为连续浓缩操作,提高了生产作业率,节约了人工成本。

- 焦炉气氨水液相催化废水回收硫氰酸铵和硫代硫酸铵

- 焦炉气氨水液相催化废水回收硫氰酸铵和硫代硫酸铵