用于处理飞灰的方法和设备

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及处理飞灰的领域,且更精确涉及一种用于再处理飞灰以便使其适合用于后续处理的方法。确切地说,飞灰具有矿物性质,且具有凝硬性活性,从而使得其有利于生产水泥和混凝土。

背景技术

灰通常是使用例如煤的固体化石燃料的火力发电站的产物。如果新一代火力发电站在能够用作例如水泥中的添加剂之前产生不需要或几乎不需要处理的灰,那么来自早期火力发电站的灰具有过高而不能够在其未被处理状态下使用的碳浓度。这是因为,由于碳会降低质量且使其产生黑颜色,所以碳为水泥和混凝土的不合需要的成分。

飞灰主要用于水泥行业以通过在水泥的制造中用飞灰来替换熟料来减小熟料的量,以便减小熟料的成本且减小其生产对环境的影响。另一用途在于在混凝土的制造中,即在使水泥与水、聚集物和任选地其它辅料混合时添加飞灰。

从灰中提取碳以便再处理是已知的。

欧洲专利EP0961657描述了一种用于在飞灰中提取碳的方法。这种提取借助于静电装置来实施。

尽管这种方法使得有可能从飞灰中提取碳,但其仍需要改进。这是因为这种方法具有若干缺点,包括尤其是脱碳飞灰具有一定水分含量。申请人已确定借助于静电装置从湿飞灰提取碳有损该方法的功效。确切地说,这种提取证明要消耗大量能量。这种方法的另一缺点为经由全部飞灰提取碳,而不取决于粒度,其结果将导致提取碳的功效损失。

为此目的,本发明的第一目标为提出一种用于再处理飞灰的便宜新颖方法。

本发明的第二目标为提出一种用于再处理飞灰的可容易控制的新颖方法。

本发明的第三目标为提出一种用于再处理飞灰的新颖方法,所述方法尤其适用于水泥和混凝土行业。

本发明的第四目标为提出一种用于再处理飞灰的新颖方法,控制所述方法的环境占据面积。

发明内容

为此目的,首先提出一种用于处理含有初始碳浓度的飞灰以获得含有小于初始浓度的预定最终碳浓度的灰的方法,所述方法包含:

-将灰按粒度分离成至少两部分,粗粒部分和细粒部分的步骤,所述粗粒部分具有大于所述细粒部分的粒度,

-从灰提取碳的步骤,

在该方法中,提取步骤在分离步骤之后,所述提取步骤通过静电分离仅对粗粒部分实施,

所述方法包含干燥所述灰的步骤,在该步骤期间所述灰的温度高于60℃。

这一方法有利地改良了提取碳的功效。

可单独或组合地提供各种补充特征:

-借助于具有10微米与200微米之间的截止网状物的分离装置实施粒度分离;

-借助于具有20微米与120微米之间的截止网状物的分离装置实施颗粒分离;

-方法包含冷却灰以便获得预定灰温度的步骤,所述冷却步骤在干燥步骤之后;

-在冷却步骤结束时,灰处于20℃与60℃之间的温度;

-在冷却步骤结束时,灰处于30℃与50℃之间的温度;

-分离步骤在冷却步骤之后;

-这包含研磨粗粒部分的步骤;

-研磨粗粒部分再次为借助于10微米与200微米之间,优选地20微米与120微米之间的截止网状物粒度分离的目标;

-30质量%的初始灰具有大于45微米的粒度;

-10质量%的初始灰具有大于100微米的粒度。

其次提出一种用于处理含有初始碳浓度的飞灰以获得含有小于初始浓度的预定最终碳浓度的灰的设备,所述灰在所述设备中在给定的移动方向上移动,所述设备包含:

-粒度分离器,

-静电分离器,其在灰的移动方向上布置在粒度分离器的下游,

所述设备进一步包含:

-冷却器,所述冷却器布置在粒度分离器的上游,以及

-干燥装置,

所述设备意图实施如先前描述的方法。

可单独或组合地提供各种补充特征:

-这包含研磨机,其在灰的移动方向上布置在静电分离器的下游。

附图说明

本发明的其它特征和优点将在阅读以下详细描述时呈现,以用于理解将对附图作出哪些参考,在所述附图中:

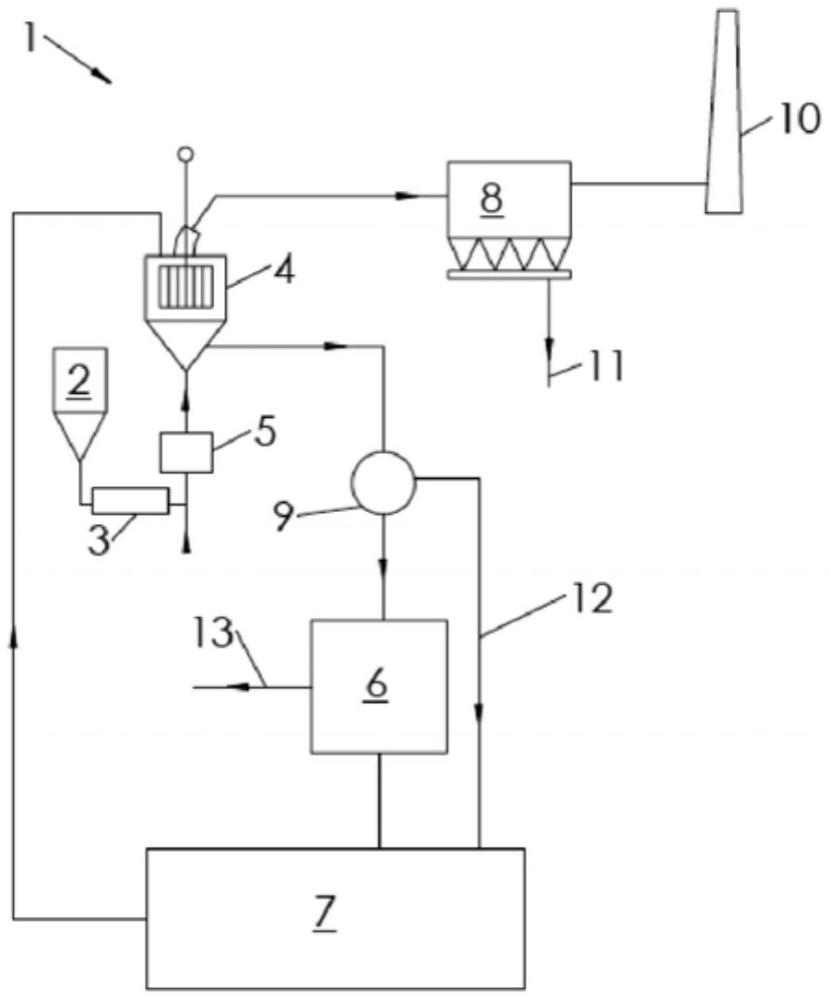

[图1]图1为根据本发明的第一实施例的设备的示意性图示。

[图2]图2为根据本发明的第二实施例的设备的示意性图示。

具体实施方式

图1和图2示出一种灰处理设备1。

设备1包含:

-灰存储罐2,

-干燥装置3,

-粒度分离器4,其能够通过粒度标准进行分离,

-冷却器5,

-静电碳分离器6,

-研磨机7

-过滤器8。

设备1进一步包含用于调节灰的流动的装置9、风扇(图上未示)和烟囱10。

设备1包含将先前提及的元件连接在一起的多个管道和处置装置。

灰借助于气体,通常空气和/或通过重力和/或借助于处置装置(例如,蜗杆或电梯)在设备1中移动。

在下文中,将描述灰处理方法。这一方法使用图1和图2的设备1。

将含有初始碳浓度的初始灰存储在存储罐2中。灰具有5%与20%之间的碳浓度。在此及下文参考质量浓缩。

灰传送到干燥装置3。在干燥装置3中,高温气体蒸发灰中含有的水。因此,所述方法包含干燥灰的步骤。在干燥步骤中,将灰升高到高于60℃的温度。有利的是,将灰升高到大约90℃的温度。在干燥步骤结束时,蒸发灰中含有的水,除不显著残余物之外,水分含量小于1%。

有利的是,30质量%的初始灰具有大于45微米的粒度。有利的是,10质量%的初始灰具有大于100微米的粒度。这些粒度特性通过允许有效碳提取来允许设备1的最优操作。

方法有利地包含冷却干燥灰的步骤。冷却步骤在干燥步骤之后。干燥灰在冷却器5中冷却。

有利的是,在冷却步骤结束时,灰处于20℃与60℃之间的温度,且优选地在30℃与50℃之间。静电分离器6实现在这些值的范围内的有效碳提取。

所述方法包含借助于粒度分离器4实施的粒度分离的步骤。在粒度分离步骤结束时,将灰分离成两部分:细粒部分和粗粒部分,粗粒部分的粒度大于细粒部分的粒度。粒度分离步骤在提取步骤之前。

通过在粒度标准上将灰分离成两个不同的部分,可以改进碳提取的功效。这是因为粗粒部分具有比细粒部分更高的碳浓度。通过脱碳粗粒部分而非细粒部分,显著改进方法的功效。另外,静电分离器实现在粗粒部分上比在细粒部分上更有效的碳提取。

有利的是,粒度分离器具有10微米与200微米之间的截止网状物。截止网状物优选地在20微米与120微米之间。换句话说,且采用90微米的值作为实例,细粒部分具有低于这一值的粒度,而粗粒部分具有高于这一图的粒度。

申请人已确定处于这些范围中的截止网状物使得有可能获得粗粒部分,其粒度使得有可能改进静电分离器的操作,且在进行这一操作时改进碳提取的功效。

在优选实施例中,截止网状物等于90微米。

从粒度分离器4出现的细粒部分未处理。将其发送到过滤器8,其中空气在过滤之后经由烟囱10排出,而细粒部分的灰经由出口11回收以收集成品,即已处理的灰。

从粒度分离器4新出现的粗粒部分发送到静电分离器6。在粒度分离器4与静电分离器6之间,布置流动速率调节装置9。这一调节装置9使得有可能避免灰到静电分离器6的过载供应,这是因为静电分离器6仅在预定流动速率下最优操作。当达到静电分离器6可接受的流动速率时,通过调节装置9将剩余发送到导流回路12以绕过静电分离器6。

所述方法包含从灰提取碳的步骤。提取步骤在粒度分离步骤之后。碳借助于静电分离器6通过静电分离提取。所提取的碳经由排出口13从静电分离器6排出。

这种方法使得有可能获得有效碳提取。提取的能量消耗显著减小。

在从静电分离器6排出处,获得脱碳粗粒部分。粗粒部分中的碳浓度取决于需求。然而,为了满足水泥行业的要求,从静电分离器6排出的碳的量按质量计小于5%,且优选地小于2%。

随后,脱碳粗粒部分发送到研磨机7。

随后,脱碳研磨灰发送到粒度分离器4。在粒度分离器4中,充分研磨且因此充分精细的一些脱碳灰将发送到过滤器8且在过滤器8的收集出口11处收集为精细脱碳灰。并行地,一些脱碳但不充分研磨的灰返回到静电分离器6。精细脱碳灰含有低于灰的初始浓度的预定最终碳浓度。

在图2上示出的变化实施例中,离开研磨机7的脱碳研磨灰发送到冷却装置。

这一方法具有若干优点,包括事实上其为:

-便宜,

-可容易地控制,

-尤其适用于水泥和混凝土行业,

-有效,且具有可控的环境占据面积。