一种新式导电滤槽电除尘器

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及电除尘技术领域,特别是涉及一种新式导电滤槽电除尘器。

背景技术

在电除尘器的高压电场内,通过电晕放电产生了大量的电子和正离子;它们在向着异极运动的过程中碰到烟气中的粉尘,就使其成为荷负电粉尘或者荷正电粉尘;然后,这些荷负电粉尘和荷正电粉尘在电场力的作用下分别趋向阳极和阴极,且其中大部分的荷负电粉尘和荷正电粉尘将分别积附到阳极和阴极上,从而实现净化烟气之目的。

当含尘烟气行进至电除尘器内的任意一个电场入口断面时,在其各个电场通道入口处的粉尘浓度分布大致是均匀的;但是,当含尘烟气行进到其各个电场通道末段时,离阳极板表面比较近的烟气,其含尘浓度就比较高,而离阳极板表面比较远的烟气,其含尘浓度则比较低。显然地,绝大部分逃逸出电场的粉尘,都是沿着电场后部的阳极板表面逃逸出去的。于是,有些人在电除尘器的若干个电场的阳极板排下游都设置一排具有透气性的导电滤槽。因上述各件导电滤槽之进风口皆朝向位于其正前方的那一件阳极板出气端,故沿着电场后部的阳极板表面逃逸出去的大部分荷电粉尘,和当对位于其上游的阳极板排进行振打清灰时所产生的大部分二次扬尘,都可以随着气流进入上述导电滤槽,尔后在静电吸附和拦截过滤的双重作用下被有效地捕集,从而显著降低上述若干个电场和电除尘器的出口烟尘浓度。

因一部分随着气流通过上述导电滤槽之进风口进来的粉尘——尤其是PM2.5粉尘,能够随着气流穿过上述具有透气性的导电滤槽、并逃逸至下一个电场或者电除尘器出口端;加之,当对上述导电滤槽和位于其上游的阳极板排进行振打清灰时所产生的一部分二次扬尘,又可随着气流从上述导电滤槽中的左右相邻的两件导电滤槽之间的通道、逃逸至下一个电场或者电除尘器出口端,故现有导电滤槽电除尘器的出口烟尘浓度还是有一点高——换言之,其除尘效率还有待于提高。

因此,如何显著地提高导电滤槽对沿着电场后部的阳极板表面逃逸出去的荷电粉尘,和当对导电滤槽及位于其上游的阳极板排进行振打清灰时所产生的二次扬尘之捕集效率,是本领域技术人员急需解决的一个技术问题。

发明内容

本发明提供一种新式导电滤槽电除尘器,目的在于显著地提高导电滤槽对沿着电场后部的阳极板表面逃逸出去的荷电粉尘,和当对导电滤槽及位于其上游的阳极板排进行振打清灰时所产生的二次扬尘之捕集效率,从而显著地提高导电滤槽电除尘器的除尘效率。

本发明采用以下技术方案:

一种新式导电滤槽电除尘器包括壳体和两个以上的高效电场;所述每个高效电场都包括若干个第一阴极线组和若干件第一阳极板排,以及设置在其下游的一排具有透气性的导电滤槽;所述每个第一阴极线组皆包括多根第一阴极线;在所述若干件第一阳极板排中的任意左右相邻的两件第一阳极板排之间,皆设置有所述一个第一阴极线组的多根第一阴极线;所述一排导电滤槽中的每件导电滤槽之进风口,皆朝向位于其正前方的那一件第一阳极板出气端;所述一排导电滤槽中的每件导电滤槽都包括一件或者上下相接的若干件边缘皆固定设置有金属封边的金属丝网或者多孔泡沫金属板;在所述一排导电滤槽中的任意左右相邻的两件导电滤槽之间,皆设置有与位于其正前方的那一个第一阴极线组相连的一至三根辅助电极管;所述辅助电极管的外壁比较光滑,且其横截面呈圆形或者近圆形,或者椭圆形;所述辅助电极管的放电性显著地弱于所述第一阴极线的放电性。

优选地,所述一至三根辅助电极管与安装有位于其正前方的那一个第一阴极线组的一个第一阴极框架固定相接,或者与位于其正前方的那一个第一阴极线组一起固定安装在同一个第一阴极框架上。

优选地,所述辅助电极管的管壁厚度在1.0mm至3.5mm之间;所述辅助电极管的当量直径在16mm至48mm之间。

优选地,在所述导电滤槽内水平地设置有两支平行于其进风口的横向连接杆,其中一支横向连接杆靠近其进风口上沿,而另一支横向连接杆则靠近其进风口下沿;所述横向连接杆的左右两端分别与所述导电滤槽的左右两侧相焊接。

优选地,所述每件第一阳极板排的下游都还竖直地设置有一件与其相连的辅助收尘板,或者一件呈圆筒形的多孔喷吹清灰管;

所述辅助收尘板的设置方向与位于其正前方的那一件第一阳极板之设置方向平行;所述辅助收尘板的材质为1Cr18Ni9;所述辅助收尘板的厚度在1.5mm至2.0mm之间;所述辅助收尘板两侧的防风沟宽度等于或者接近于该第一阳极板两侧的防风沟宽度;

所述辅助收尘板的前侧防风沟与该第一阳极板之后侧防风沟固定相接,而其后侧防风沟则与对应的所述一件导电滤槽之后端固定相接;

所述辅助收尘板的下端与一件辅助固定板固定相接;所述辅助固定板的下端焊接在对应的所述一件第一阳极板排的振打杆之传力杆后部上,或者所述辅助固定板的下端焊接在一件辅助传力杆上,且该辅助传力杆的前端与对应的所述一件第一阳极板排的振打杆之传力杆后端相焊;

所述多孔喷吹清灰管竖直地设置在位于其正前方的那一件第一阳极板排之下游的那一件导电滤槽内;所述多孔喷吹清灰管沿着其高度方向等间距地设置有若干个开设吹尘孔的区域;在所述每个开设吹尘孔的区域内皆左右对称地开设有多个吹尘孔;所述多个吹尘孔的出气口皆朝向该导电滤槽。

优选地,所述金属丝网或者多孔泡沫金属板的上端边缘和下端边缘分别固定设置有一件水平布置的高位槽形金属封边和一件与之结构对称的低位槽形金属封边,而其左前侧边缘和右前侧边缘则分别固定设置有一件左前侧条形金属封边和一件与之结构对称的右前侧条形金属封边;所述左前侧条形金属封边的上端和右前侧条形金属封边的上端分别与所述高位槽形金属封边的左前端和右前端相焊,而其下端则分别与所述低位槽形金属封边的左前端和右前端相焊;在所述每件导电滤槽中,所述每件高位槽形金属封边都和与之上下相邻的一件所述低位槽形金属封边相焊接。

优选地,所述金属丝网或者多孔泡沫金属板的横截面呈U字形或者V字形,或者梯形凹槽。

优选地,所述金属丝网是由若干条不锈钢丝或者若干条锰镍合金纤维,通过编织而成的或者焊接成型的;所述多孔泡沫金属板至少采用以下几种材料中的一种材料制造:铁、钴、镍、铜、锌;

所述金属丝网的开孔率在30%至80%之间,而其网眼的当量直径则在1mm至5mm之间;所述多孔泡沫金属板的厚度在10mm至30mm之间;所述多孔泡沫金属板的孔隙率在50%至90%之间。

优选地,至少在所述一个高效电场中,在所述一排导电滤槽的后方设置有另一排导电滤槽;所述另一排导电滤槽中的每件导电滤槽之进风口皆平行于所述一排导电滤槽中的任意一件导电滤槽之进风口,且皆朝向位于其正前方的那一根辅助电极管或者那一个第一阴极框架。

优选地,在所述两个以上的高效电场上游设置有若干个普通电场;所述普通电场包括若干个第二阴极线组和若干件第二阳极板排,且若干个第二阴极线组一一对应地设置在其若干个电场通道中。

在本发明所提供的一种新式导电滤槽电除尘器的每个高效电场中,沿着所述高效电场后部的第一阳极板表面逃逸出去的大部分荷电粉尘,和当对所述若干件第一阳极板排进行振打清灰时所产生的大部分二次扬尘,都可以随着气流进入设置在所述若干件第一阳极板排下游的一排具有透气性的导电滤槽,其中每件导电滤槽都包括一件或者上下相接的若干件边缘皆固定设置有金属封边的金属丝网或者多孔泡沫金属板,并在静电吸附和拦截过滤的双重作用下被其有效地捕集。

在所述一排导电滤槽中的任意左右相邻的两件导电滤槽之间,都设置有与位于其正前方的那一个第一阴极线组相连、且外壁比较光滑的一至三根辅助电极管——于是同时在上述第一阴极线组和上述若干根辅助电极管上施加了负性高压电。因此,非沿着所述高效电场后部的第一阳极板表面逃逸出去的荷电粉尘,和随着气流穿过上述导电滤槽的粉尘,以及当对所述若干件第一阳极板排和所述一排导电滤槽进行振打清灰时所产生的一部分二次扬尘,在进入所述一排导电滤槽中的任意左右相邻的两件导电滤槽之间的通道内之后,可以继续荷电或者开始荷电;与此同时,荷负、正电粉尘分别在电场力的作用下向着相应的导电滤槽和辅助电极管迁移,而且其中有一部分荷负、正电粉尘将分别积附在相应的导电滤槽的侧部(注:包括其一部分金属封边的外侧)和相应的辅助电极管的表面上。由此可知,这样设置所述多根辅助电极管,不需要专门为所述辅助电极管和导电滤槽配备高压供电装置,就可以显著地降低所述每个高效电场的出口烟尘浓度,从而显著地提高这种新式导电滤槽电除尘器的除尘效率。

另外,因所述导电滤槽的金属丝网或者多孔泡沫金属板之边缘皆固定设置有金属封边,故可显著地加强所述导电滤槽的刚性,并使得所述导电滤槽比较便于安装和/或拼装。此外,因所述金属封边皆直接固定安装在所述金属丝网或者多孔泡沫金属板的边缘上——且不需要增加其它的连接零部件,加之固定设置在所述金属丝网或者多孔泡沫金属板的边缘之外侧的金属封边的那一部分之厚度比较小,故所述金属封边仅使所述导电滤槽和与之相邻的所述辅助电极管之间的距离稍微变小了一点,自然地,所述金属封边对所述高效电场的击穿电压和运行电压的不利影响很小——甚至没有不利影响。

进一步地,因所述一至三根辅助电极管与安装有位于其正前方的那一个第一阴极线组的一个第一阴极框架固定相接,或者与位于其距前方的那一个第一阴极线组一起固定安装在同一个第一阴极框架上,故既可节省辅助电极管专用的悬吊装置和振打清灰装置,从而进一步降低该电除尘器的制造成本,又可使上述若干根辅助电极管比较牢靠地固定安装在该电除尘器的阴极系统上,从而显著地降低上述若干根辅助电极管发生断裂(或称断线)并引起所述高效电场短路的概率,而且在对该电除尘器的阴极系统进行振打清灰时,上述若干根辅助电极管还能够象位于其正前方的那一个第一阴极线组之多根第一阴极线一样,获得适当大的振打加速度,并取得良好的清灰效果。

进一步地,因所述横截面呈圆形或者近圆形、或者椭圆形的辅助电极管的管壁厚度在1.0mm至3.5mm之间,且其当量直径在16mm至48mm之间,故每米长的辅助电极管的表面积比较大、而其质量(单位:千克)却比较小,即每米长的辅助电极管捕集荷正电粉尘的面积比较大,而其质量却比较小。因此,上述辅助电极管和这种新式导电滤槽电除尘器都具有比较高的性价比。

附图说明

图1是本发明第一实施例的结构示意图。

图2是图1中I处的局部放大图。

图3是图2中II处的局部放大图。

图4是本发明第一实施例第一高效电场中的一排辅助收尘板和两排导电滤槽的安装方式示意图。

图5是本发明第一实施例中的另一种导电滤槽之结构示意图。

图6是本发明第二实施例的结构示意图。

图7是图6中III处的局部放大图。

图8是图6中IV处的局部放大图。

图9是图7中V处的局部放大图。

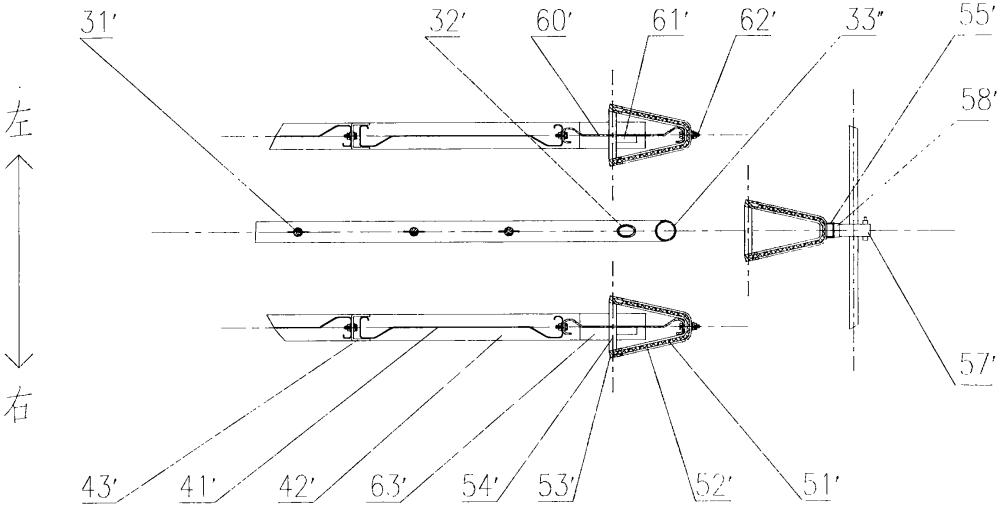

图10是本发明第二实施例第二高效电场中的一排辅助收尘板和两排导电滤槽的安装方式示意图。

图11是本发明第二实施例中的另一种导电滤槽之结构示意图。

具体实施方式

为了使本发明的目的、技术方案更加清楚,以下结合附图及实施例对本发明的内容作进一步说明。

第一实施例

如图1~图5所示,本发明所提供的一种新式导电滤槽电除尘器,包括进气烟箱10、壳体20、第一高效电场、第二高效电场和出气烟箱70,其中第一高效电场和第二高效电场分别配备有高压供电装置81、高压供电装置82。

上述每个高效电场都不仅包括平行且交替布置的八个第一阴极线组30和九件第一阳极板排40,以及设置在九件第一阳极板排40后方的一排辅助收尘板与一排导电滤槽,而且还包括设置在所述一排导电滤槽后方的另一排导电滤槽和固定设置在其内的八件多孔喷吹清灰管56,其中任意左右相邻的两个第一阴极线组30之间的距离b为400mm。上述两排导电滤槽中的每件导电滤槽50皆包括上下相接的若干件边缘皆固定设置有金属封边的金属丝网51;并且,在所述一排导电滤槽中的任意左右相邻的两件导电滤槽50之间,皆设置有与位于其正前方的那一个第一阴极线组30相连的两根辅助电极管32——自然地,上述每个高效电场都不需要专门为其辅助电极管32和导电滤槽50配备一套高压供电装置。

每件第一阳极板排40皆包括八件第一阳极板41,且在任意前后相邻的两件第一阳极板41之间皆设有若干件限位卡43,其中每件限位卡43皆通过两件螺栓、两件螺母和两件垫圈固定在一件第一阳极板41的防风沟上。每件第一阳极板41的上端都分别通过两件螺栓、两件螺母、两件锥形弹簧垫圈和两件大垫圈,与位于其正上方的一件第一吊板(注:附图中未示)固定连接,且各件第一吊板都固定连接在一件第一极板悬吊梁的悬吊钢板(注:附图中未示)上,而每件第一阳极板41的下端则都通过两件螺栓、两件螺母、两件锥形弹簧垫圈和两件大垫圈,与位于其正下方的那一件第一阳极振打杆42之第一固定板(注:附图中未示)固定连接。上述所有螺栓及螺母在拧紧之后都点焊牢固,以免出现上述连接松动甚至螺母脱落的问题。

所述一排导电滤槽包括九件导电滤槽50;每件导电滤槽50的进风口皆朝向位于其正前方、且与之相连的那一件第一阳极板41出气端,以便有效地捕集沿着高效电场后部的第一阳极板41表面逃逸出去的荷电粉尘。固定设置在导电滤槽50之后上端边缘的金属封边——即位于其顶端的那一件高位槽形金属封边(一)的后端,与一件中部设有一个圆孔的滤槽吊板59固定相接(注:优选焊接),其中圆形孔位于导电滤槽50的后上方;滤槽吊板59的设置方向平行于第一阳极板41之设置方向;导电滤槽50通过与之相接的一件滤槽吊板59、一件螺栓、一件螺母及一件垫圈,悬挂在固定安装于壳体20顶板上的一对滤槽吊耳21上,其中两件滤槽吊耳21分别设置在该滤槽吊板59的左右两侧,且都在其中部设有一个横置的腰形孔,以便于该螺栓活动,从而显著提高导电滤槽50和第一阳极板排40的振打加速度(注:当对其进行振打清灰时)。需要注意的是,上述所有螺栓与螺母拧紧之后必须点焊牢固,以免出现上述连接松动甚至螺母脱落的问题。

九件第一阳极板排40中的任意左右相邻的两件第一阳极板排40之间,皆设置有一个第一阴极线组30,且该第一阴极线组30的十六根第一阴极线31一起固定安装在一个第一阴极框架33上。

九件导电滤槽50中的任意左右相邻的两件导电滤槽50之间,皆设置有与位于其正前方的那一个第一阴极线组30相连的两根辅助电极管32——于是同时在上述第一阴极线组30和上述辅助电极管32上施加了负性高压电。辅助电极管32的外壁比较光滑,其管壁厚度为2.0mm,其当量直径等于20mm(注:可以改为40mm)。

第一阴极线31为CS10A针刺线,其主体(注:圆钢)直径等于8mm,且在其主体上安装有多根针尖呈圆锥形的线针。当然地,第一阴极线31可以改为其它的鱼骨针线或者VH线,或者锯齿芒刺线或者管状芒刺线,而且所述第二高效电场还可以选用星型线或者麻花线,或者CW09A波形线。

因辅助电极管32的横截面则呈圆形(注:其横截面可以改为呈近圆形,且该近圆形之曲率比较大的部分朝向进气烟箱10或者出气烟箱70),且该圆形的圆心位于第一阴极线组30的对称中心线上,加之辅助电极管32的外壁比较光滑,而第一阴极线31设有多根针尖呈圆锥形的线针,且其当量直径显著地大于第一阴极线31的主体直径,故辅助电极管32的放电性显著地弱于第一阴极线31的放电性。

因此,虽然这两根辅助电极管32与位于其左右两侧的那两件导电滤槽50之间的距离,略小于上述十六根第一阴极线31与位于其左右两侧的那两件第一阳极板排40之间的距离,但是上述两个高效电场的击穿电压和运行电压,皆不会因在任意左右相邻的两件导电滤槽50之间都这样设置两根辅助电极管32而降低。自然地,这两根辅助电极管32既不会降低位于其前方的那一件第一阳极板排40对气流中的荷电粉尘之捕集效率,也不会降低位于其左右两侧的那两件导电滤槽50和位于其正后方的那一件导电滤槽50对气流中的荷电粉尘之捕集效率。

这两根辅助电极管32通过若干件具有良好导电性的水平连接管34,与安装有位于其正前方的那一个第一阴极线组30的一个第一阴极框架33固定相接。譬如,每件水平连接管34前端皆设置一个半圆形的凹口,并将其前端与该第一阴极框架33后侧相焊接,而其后部则开设有两个通孔,且这两根辅助电极管32在穿过这两个通孔之后、再与其后部相焊接——自然地,这两根辅助电极管32也与位于其正前方的那一个第一阴极线组30电连接了。这种将辅助电极管32与安装有位于其正前方的那一个第一阴极线组30的一个第一阴极框架33相连接的方法,既可应用于新建电除尘器项目,亦可应用于改造旧电除尘器项目。

这样将辅助电极管32固定连接到第一阴极框架33,既可节省辅助电极管32专用的悬吊装置和振打清灰装置,从而进一步降低该电除尘器的制造成本,又可使辅助电极管32比较牢靠地固定连接在该电除尘器的阴极系统上,从而显著地降低辅助电极管32发生断裂(或称断线)并引起所述高效电场短路的概率;而且,当对该电除尘器的阴极系统进行振打清灰时,这两根辅助电极管32还能够象位于其正前方的那一个第一阴极线组30之十六根第一阴极线31一样,获得适当大的振打加速度,并取得良好的清灰效果。此外,还不需要专门为上述辅助电极管32和导电滤槽50配备高压供电装置。

在上述任何一个高效电场中,所述另一排导电滤槽包括八件导电滤槽50,其中每件导电滤槽50之进风口皆平行于所述一排导电滤槽中的任意一件导电滤槽50之进风口,且皆朝向位于其正前方的那一根辅助电极管32,以便有效地捕集随着气流从所述一排导电滤槽中的、任意左右相邻的两件导电滤槽50之间的通道内逃逸出去的荷电粉尘。当然地,所述另一排导电滤槽的每件导电滤槽50与位于其正前方的那一根辅助电极管32和若干件水平连接管34之间的距离,都应该略大于或者等于——这两根辅助电极管32与位于这两根辅助电极管32左右两侧的那两件导电滤槽50之间的距离。

因为在所述一排导电滤槽中的任意左右相邻的两件导电滤槽50之间,皆设置有与位于其正前方的那一个第一阴极线组30相连的两根辅助电极管32,所以非沿着所述高效电场后部的第一阳极板41表面逃逸出去的荷电粉尘,和随着气流从上述导电滤槽50的金属丝网51之网眼逃逸出去的粉尘,以及当对所述一排导电滤槽进行振打清灰时所产生的一部分二次扬尘,在进入所述一排导电滤槽中的任意左右相邻的两件导电滤槽50之间的通道内之后,可以继续荷电或者开始荷电;与此同时,荷负电粉尘和荷正电粉尘分别在电场力的作用下,向着相应的导电滤槽50和辅助电极管32迁移,而且其中有一部分荷负、正电粉尘将分别积附在相应的导电滤槽50的侧部(注:包括其一部分金属封边的外侧)和相应的辅助电极管32的表面上。

此外,这些辅助电极管32还可显著地增加,随着气流从所述一排导电滤槽中的、任意左右相邻的两件导电滤槽50之间的通道内逃逸出去、尔后又随着气流进入所述另一排导电滤槽内的荷电粉尘之荷电量,从而显著地增强所述另一排导电滤槽对这些荷电粉尘的静电吸附作用。

综上所述可知,在上述任何一个高效电场中,这样设置多根辅助电极管32,都可以显著地降低相应的一个高效电场的出口烟气含尘浓度,从而显著地提高这种新式导电滤槽电除尘器的除尘效率。

所述一排辅助收尘板具有九件辅助收尘板60。每件第一阳极板排40中的最后一件第一阳极板41之后侧防风沟,皆通过多件螺栓62、多件螺母和多件垫圈与竖直地设置在其正后方的一件辅助收尘板60之前侧防风沟固定相接;辅助收尘板60的设置方向与该第一阳极板41之设置方向平行;辅助收尘板60之后侧防风沟通过多件螺栓62、多件螺母、多件锥形弹簧垫圈和多件大垫圈与位于其前侧防风沟之正后方的那一件导电滤槽50的若干件高位槽形金属封边(一)之后端和/或若干件低位槽形金属封边(一)52之后端固定相接。上述所有螺栓62与螺母在拧紧之后都点焊牢固,以免出现上述连接松动甚至螺母脱落的问题。

辅助收尘板60的下端通过两件螺栓、两件螺母、两件锥形弹簧垫圈、两件大垫圈(注:附图中未示)与一件辅助固定板61相连接,且所有螺栓与螺母在拧紧之后皆点焊牢固,以免出现上述连接松动甚至螺母脱落的问题;辅助固定板61的上部设有两个螺栓孔(注:附图中未示):辅助固定板61的下端焊接在位于其正下方的一件第一阳极板排40的振打杆之传力杆42后部上。

值得一提的是,每件第一阳极板排40的振打杆之传力杆42的末端,皆靠近位于其正上方的那一件辅助收尘板60之出气端(注:即其后侧防风沟),而常见的阳极板排的振打杆之传力杆的末端则靠近其最后面的那一件阳极板的出气端(注:当阳极振打振打转轴位于阳极板排的前方时)。显然地,当阳极板排的总宽度相等时,每件第一阳极板排40的振打杆之传力杆42的长度,大约比常见的阳极板排的振打杆之传力杆的长度大了一件辅助收尘板60的宽度。

辅助收尘板60的材质为1Cr18Ni9;辅助收尘板60的厚度等于1.5mm;辅助收尘板60两侧的防风沟宽度接近于(注:允许改为等于)第一阳极板41两侧的防风沟宽度,以便于辅助收尘板60与第一阳极板41固定相接。

显然地,这九件辅助收尘板60也能够捕集到一部分沿着高效电场后部的第一阳极板41表面逃逸出去、尔后又随着气流进入导电滤槽50的荷电粉尘。此外,通过这九件辅助收尘板60、九件辅助固定板61和九件第一阳极板排40的振打杆之传力杆42等零部件,所述一排导电滤槽中的各件导电滤槽50都分别与位于其正前方的那一件第一阳极板排40固定相接在一起,从而加强其各件导电滤槽50的稳定性,并使其各件导电滤槽50都能够,在对位于其正前方的那一件第一阳极板排40进行振打清灰时获得适当大的振打加速度。

在所述另一排导电滤槽中的每件导电滤槽50内,都竖直地设置有一件呈圆筒形的多孔喷吹清灰管56。沿着多孔喷吹清灰管56的高度方向等间距地设置有若干个开设吹尘孔的区域;在所述每个开设吹尘孔的区域内皆左右对称地开设有多个吹尘孔;所述多个吹尘孔的出气口皆朝向该导电滤槽50。当然地,在所述一排导电滤槽中的每件导电滤槽50内,也都可以这样竖直地设置一件呈圆筒形的多孔喷吹清灰管56——那么,就无法在上述九件第一阳极板排40的后方一一对应地设置与其相连的九件辅助收尘板60。

所述另一排导电滤槽中的每件导电滤槽50的后端都固定连接有一件纵向连接件55——优选地,每件导电滤槽50的若干件高位槽形金属封边(一)之后端和若干件低位槽形金属封边(一)52之后端皆与该纵向连接件55相焊接;每件纵向连接件55的底端都还焊接有一件呈圆柱状的滤槽振打砧58。另外,所述另一排导电滤槽的八件导电滤槽50之后方设有一件平行于其进风口的横置角钢22;八件纵向连接件55的上端都还与横置角钢22之竖边相焊接;横置角钢22的左右两端分别与壳体20的左右侧板固定相接,而其竖边之顶端则与壳体20的顶板相焊接。

综上所述可知,所述另一排导电滤槽的八件导电滤槽50之安装方法与所述一排导电滤槽的九件导电滤槽50之安装方法略有差异;不过,上述两排导电滤槽中的各件导电滤槽50的结构皆相同。下面再详细地说明一下导电滤槽50的结构。

每件导电滤槽50皆包括上下相接的若干件边缘皆固定设置有金属封边的金属丝网51;金属丝网51是由若干条不锈钢丝或者若干条锰镍合金纤维,通过编织而成的或者焊接成型的。不过,每件导电滤槽50可以改为包括一件边缘皆固定设置有金属封边、且面积较大的金属丝网(I)。当然地,每件金属丝网51和所述金属丝网(I)都可以是由多件面积比较小的金属丝网拼接而成的。

导电滤槽50的各件金属丝网51之边缘皆固定设置有金属封边,这样既可显著地加强导电滤槽50的刚性,又可使得导电滤槽50比较便于安装和拼装。尽管所述金属封边致使导电滤槽50和与之相邻的辅助电极管32之间的距离稍微变小了一点,但是所述金属封边对上述两个高效电场的击穿电压和运行电压的不利影响很小——甚至没有不利影响,因为当由导电滤槽50和与之相邻的辅助电极管32等组成一个相对独立的小电场时,其间距稍微变小一点仅使这个相对独立的小电场的击穿电压稍微降低一点,不过,它不会低于由第一阳极板排40和第一阴极线组30等组成的一个相对独立的大电场的击穿电压,或者只是比后者稍微低一点。

金属丝网51的开孔率在30%至80%之间,而其网眼的当量直径则在1mm至5mm之间;金属丝网51的横截面呈U字形。金属丝网51的上端边缘和下端边缘分别固定设置有一件水平布置的高位槽形金属封边(一)和一件与之结构对称的低位槽形金属封边(一)52,而其左前侧边缘和右前侧边缘则分别固定设置有一件左前侧条形金属封边(一)和一件与之结构对称的右前侧条形金属封边(一)53;所述左前侧条形金属封边(一)的上端和右前侧条形金属封边(一)53的上端分别与所述高位槽形金属封边(一)的左前端和右前端对接焊,而其下端则分别与低位槽形金属封边(一)52的左前端和右前端对接焊,且所有对接焊缝皆表面平齐。

在每件导电滤槽50中,每件高位槽形金属封边(一)都和与之上下相邻的一件低位槽形金属封边(一)52相焊接——通过对接焊并使对接焊缝表面平齐,且每件左前侧条形金属封边(一)及每件右前侧条形金属封边(一)53都分别和与之上下相邻的另一件左前侧条形金属封边(一)及另一件右前侧条形金属封边(一)53相焊接——通过对接焊并使对接焊缝表面平齐。此外,每件导电滤槽50的若干件高位槽形金属封边(一)之后端和若干件低位槽形金属封边(一)52之后端,都分别通过多件螺栓62、多件螺母、多件锥形弹簧垫圈和多件大垫圈,与对应的一件辅助收尘板60之后侧防风沟固定相接。上述所有螺栓62与螺母在拧紧之后都点焊牢固,以免出现上述连接松动甚至螺母脱落的问题。

在每件导电滤槽50内都水平地设置有两支平行于其进风口的横向连接杆54,其中一支横向连接杆54靠近其进风口上沿,而另一支横向连接杆54则靠近其进风口下沿;每件横向连接杆54的左右两端都分别与对应的一件左前侧条形金属封边(一)和对应的一件右前侧条形金属封边(一)53相焊接。

金属丝网51的横截面可改为呈梯形凹槽(或者V字形)。横截面呈梯形凹槽的金属丝网之左部与其右部之间的夹角α为25°,也可以改为在20°至50°之间的某一个定值(譬如45°),以提高其左部和右部对进入导电滤槽内的荷电粉尘之捕集效率。象横截面呈U字形的金属丝网51一样,横截面呈梯形凹槽(或者V字形)的金属丝网的上端边缘和下端边缘分别固定设置有一件水平布置的高位槽形金属封边(二)和一件与之结构对称的低位槽形金属封边(二),而其左前侧边缘和右前侧边缘则分别固定设置有一件左前侧条形金属封边(二)和一件与之结构对称的右前侧条形金属封边(二),参见图5;而且,上述高位槽形金属封边(二)和低位槽形金属封边(二)与左前侧条形金属封边(二)(或者右前侧条形金属封边(二))的连接方式,与金属丝网51的高位槽形金属封边(一)和低位槽形金属封边(一)52与左前侧条形金属封边(一)(或者右前侧条形金属封边(一)53)的连接方式基本相同。只是为了使上述金属封边互相连接得更牢固一些,特别在该金属丝网内,在左前侧条形金属封边(二)和右前侧条形金属封边(二)与高位槽形金属封边(二)相焊之处分别增设一件前端搭接板(注:其高度略小于高位槽形金属封边(二)的高度),并且在左前侧条形金属封边(二)和右前侧条形金属封边(二)与低位槽形金属封边(二)相焊之处也分别增设一件前端搭接板,且都进行搭接焊。

在设有横截面呈梯形凹槽(或者V字形)的金属丝网的每件导电滤槽中,每件高位槽形金属封边(二)都和与之上下相邻的一件低位槽形金属封边(二)相焊接——在该导电滤槽内增设若干件水平布置的槽形搭接板(注:其高度为高位槽形金属封边(二)的高度1.6倍左右)之后、再搭接焊,并且每件前端搭接板都和与之上下相邻的另一件前端搭接板对接焊。需要注意的是,每件槽形搭接板的左前端和右前端都分别与位于其前方的一件前端搭接板对接焊。

为了适时地对所述每个高效电场的阴阳极系统、所述一排导电滤槽和另一排导电滤槽进行振打清灰,所述每个高效电场都还配备有一套包括一件阳极振打转轴45及九件阳极整体锤44的阳极侧部振打清灰装置,一套位于阳极侧部振打清灰装置上方、且包括八件阴极整体锤的阴极侧部振打清灰装置(注:附图中未示),专门为所述另一排导电滤槽配备的一套滤槽侧部振打清灰装置,其中所述滤槽侧部振打清灰装置包括一件滤槽振打转轴和八件滤槽整体锤57。

阳极整体锤44和所述阴极整体锤的体积皆显著大于滤槽整体锤57的体积,而且阳极整体锤44和所述阴极整体锤在垂直于滤槽振打转轴之平面上的投影面积,都显著大于滤槽整体锤57在垂直于滤槽振打转轴之平面上的投影面积,以免当滤槽整体锤57撞击滤槽振打砧58时、在导电滤槽50上产生太大的振打加速度。

通过阳极侧部振打清灰装置中的各件阳极整体锤44适时地击打各件阳极振打砧,则可同时清除积附于第一阳极板排40和设置在其正后方的导电滤槽50及辅助收尘板60上的大部分粉尘。通过滤槽侧部振打清灰装置中的各件滤槽整体锤57适时地击打各件滤槽振打砧58,即可清除积附在所述另一排导电滤槽中的各件导电滤槽50上的大部分粉尘。而且,在对所述另一排导电滤槽进行振打清灰之后,还可以紧接着利用八件多孔喷吹清灰管56一一对应地对其八件导电滤槽50进行喷吹清灰,以将残留在其八件导电滤槽50上的粉尘清除得更干净一些。

第二实施例

如图6~图11所示,本发明所提供的一种新式导电滤槽电除尘器,包括进气烟箱10′、壳体20′、第一高效电场、第二高效电场和出气烟箱70′,其中第一高效电场和第二高效电场分别配备有高压供电装置81′、高压供电装置82′。

所述第一高效电场和第二高效电场都包括平行且交替布置的八个第一阴极线组30′和九件第一阳极板排40′,以及设置在九件第一阳极板排40′后方的一排辅助收尘板与一排导电滤槽,其中任意左右相邻的两个第一阴极线组30′之间的距离B为450mm。此外,所述第二高效电场还包括设置在其一排导电滤槽后方的另一排导电滤槽。上述各排导电滤槽中的每件导电滤槽50′皆包括上下相接的若干件边缘皆固定设置有金属封边的多孔泡沫金属板51′;并且,在所述一排导电滤槽中的任意左右相邻的两件导电滤槽50′之间,皆设置有与位于其正前方的那一个第一阴极线组30′相连的一根辅助电极管32′——自然地,上述每个高效电场都不需要专门为其辅助电极管32′和导电滤槽50′配备一套高压供电装置。

每件第一阳极板排40′皆包括八件第一阳极板41′,且在任意前后相邻的两件第一阳极板41′之间皆设有若干件限位卡43′,其中每件限位卡43′皆分别通过两件螺栓、两件螺母和两件垫圈固定在一件第一阳极板41′的防风沟上。每件第一阳极板41′的上端都通过两件螺栓、两件螺母、两件锥形弹簧垫圈和两件大垫圈,与位于其正上方的一件第一吊板(注:附图中未示)固定连接,且各件第一吊板都固定连接在一件第一极板悬吊梁的悬吊钢板(注:附图中未示)上,而每件第一阳极板41′的下端则都通过两件螺栓、两件螺母、两件锥形弹簧垫圈和两件大垫圈,与位于其正下方的那一件第一阳极振打杆42′之第一固定板(注:附图中未示)固定连接。上述所有螺栓及螺母在拧紧之后都点焊牢固,以免出现上述连接松动甚至螺母脱落的问题。

所述一排导电滤槽包括九件导电滤槽50′:每件导电滤槽50′的进风口皆朝向位于其正前方、且与之相连的那一件第一阳极板41′出气端,以便有效地捕集沿着高效电场后部的第一阳极板41′表面逃逸出去的荷电粉尘。固定设置在所述导电滤槽50′之后上端边缘的金属封边——即位于其顶端的那一件高位槽形金属封边(一)的后端,与一件中部设有一个圆孔的滤槽吊板59′固定相接(注:优选焊接),其中圆形孔位于导电滤槽50′的后上方;滤槽吊板59′的设置方向平行于第一阳极板41′之设置方向;导电滤槽50′通过与之相接的一件滤槽吊板59′、一件螺栓、一件螺母及一件垫圈,悬挂在固定安装于壳体20′顶板上的一对滤槽吊耳21′上,其中两件滤槽吊耳21′分别设置在该滤槽吊板59′的左右两侧,且都在其中部设有一个横置的腰形孔,以便于该螺栓活动,从而显著提高导电滤槽50′和第一阳极板排40′的振打加速度(注:当对其进行振打清灰时)。需要注意的是,上述所有螺栓与螺母拧紧之后必须点焊牢固,以免出现上述连接松动甚至螺母脱落的问题。

九件第一阳极板排40′中的任意左右相邻的两件第一阳极板排40′之间,皆设置有一个包括十六根第一阴极线31′的第一阴极线组30′。

九件导电滤槽50′中的任意左右相邻的两件导电滤槽50′之间,皆设置有与位于其正前方的那一个第一阴极线组30′相连的一根辅助电极管32′——于是同时在上述第一阴极线组30′和上述辅助电极管32′上施加了负性高压电。辅助电极管32′的外壁比较光滑,其管壁厚度为2.8mm,其当量直径等于30mm。

第一阴极线31′为CS10B针刺线,其主体(注:圆钢)直径等于8mm,且在其主体上安装有多根线针。当然地,第一阴极线31′可以改为其它的鱼骨针线或者VH线,或者锯齿芒刺线或者管状芒刺线,而且所述第二高效电场还可以选用星型线或者麻花线,或者CW09A波形线。

因辅助电极管32′的横截面则呈椭圆形(注:其横截面可以改为呈近圆形,且该近圆形之曲率比较大的部分朝向进气烟箱10′或者出气烟箱70′),且该椭圆形的长轴位于第一阴极线组30′的对称中心线上,加之辅助电极管32′的外壁比较光滑,而第一阴极线31′设有多根线针,且其当量直径等于30mm——显著地大于第一阴极线31′的主体直径,故辅助电极管32′的放电性显著地弱于第一阴极线31′的放电性。

因此,虽然这根辅助电极管32′与位于其左右两侧的那两件导电滤槽50′之间的距离,略小于上述十六根第一阴极线31′与位于其左右两侧的那两件第一阳极板排40′之间的距离,但是上述两个高效电场的击穿电压与运行电压,皆不会因在任意左右相邻的两件导电滤槽50′之间都这样设置一根辅助电极管32′而降低。自然地,这根辅助电极管32′既不会降低位于其前方的那一件第一阳极板排40′和位于其左右两侧的那两件导电滤槽50′对气流中的荷电粉尘之捕集效率,也不会降低设置在所述第二高效电场中、且位于其正后方的那一件导电滤槽50′对气流中的荷电粉尘之捕集效率。

在所述第一高效电场内,这根辅助电极管32′通过若干件具有良好导电性的水平连接杆34′(注:实心的),与安装有位于其正前方的那一个第一阴极线组30′的一个第一阴极框架33′固定相接。譬如,每件水平连接杆34′前后两端都设置一个呈半圆形的凹口,并将其前后两端分别与该第一阴极框架33′后侧和这根辅助电极管32′相焊接——自然地,这根辅助电极管32′也与位于其正前方的一个第一阴极线组30′电连接了。需要注意的是,若象第一实施例那样通过若干件水平连接管连接该第一阴极框架33′和该辅助电极管32′,则上述若干件水平连接管与位于其左右两侧的那两件第一阳极板排40之间的距离,略小于若干件水平连接杆34′与位于其左右两侧的那两件第一阳极板排40′之间的距离一一显然比较不利于提高所述第一高效电场的击穿电压和运行电压。这种将辅助电极管32′与安装有于其正前方的那一个第一阴极线组30′的一个第一阴极框架33′相连接的方法,既可应用于新建电除尘器项目,也可应用于改造旧电除尘器项目。

这样将辅助电极管32′固定连接到第一阴极框架33′,既可节省辅助电极管32′专用的悬吊装置和振打清灰装置,从而进一步降低该电除尘器的制造成本,又可使辅助电极管32′比较牢靠地固定连接在该电除尘器的阴极系统上,从而显著地降低辅助电极管32′发生断裂(或称断线)并引起所述高效电场短路的概率;而且,当对该电除尘器的阴极系统进行振打清灰时,这根辅助电极管32′还能够象位于其正前方的那一个第一阴极线组30′之十六根第一阴极线31′一样,获得适当大的振打加速度,并取得良好的清灰效果。此外,还不需要专门为上述辅助电极管32′和导电滤槽50′配备高压供电装置。

需要注意的是,在所述第二高效电场内,这根辅助电极管32′与位于其正前方的那一个第一阴极线组30′之十六根第一阴极线31′、一起固定安装在同一个第一阴极框架33″(注:其宽度显著大于所述第一高效电场内的第一阴极框架33′的宽度)上,以便于在施工现场安装;而且,还可以节省辅助电极管32′专用的悬吊装置和振打清灰装置,从而进一步降低该电除尘器的制造成本。另外,还不需要专门为上述辅助电极管32′和导电滤槽50′配备高压供电装置。此外,与安装在所述第一高效电场内的那些辅助电极管32′相比,安装在所述第二高效电场内的这些辅助电极管32′发生断裂(或称断线)并引起所述高效电场短路的概率更低,而且这些辅助电极管32′获得的振打加速度更大,并可取得更好的清灰效果。当然地,这种将辅助电极管32′和位于其正前方的那一个第一阴极线组30′的多根第一阴极线31′、一起固定安装在同一个第一阴极框架33″的方法,既可应用于新建电除尘器项目,亦可应用于改造旧电除尘器项目。

在所述第二高效电场中,特意设置的另一排导电滤槽包括八件导电滤槽50′,其中每件导电滤槽50′之进风口皆平行于所述一排导电滤槽中的任意一件导电滤槽50′之进风口,且皆朝向位于其正前方的那一个第一阴极框架33″,以便有效地捕集随着气流从所述一排导电滤槽中的、任意左右相邻的两件导电滤槽50′之间的通道内逃逸出去的荷电粉尘。当然地,所述另一排导电滤槽的每件导电滤槽50′与位于其正前方的那一个第一阴极框架33″之间的距离,应该略大于或者等于——该辅助电极管32′与位于该辅助电极管32′左右两侧的那两件导电滤槽50′之间的距离。

因为在所述一排导电滤槽中的任意左右相邻的两件导电滤槽50′之间,皆设置有与位于其正前方的那一个第一阴极线组30′相连的一根辅助电极管32′,所以非沿着所述高效电场后部的第一阳极板41′表面逃逸出去的荷电粉尘,和随着气流从上述导电滤槽50′的多孔泡沫金属板51′之孔隙逃逸出去的粉尘,以及当对所述一排导电滤槽进行振打清灰时所产生的一部分二次扬尘,在进入所述一排导电滤槽中的任意左右相邻的两件导电滤槽50′之间的通道内之后,可以继续荷电或者开始荷电;与此同时,荷负电粉尘和荷正电粉尘分别在电场力的作用下,向着相应的导电滤槽50′和辅助电极管32′迁移,而且其中有一部分荷负、正电粉尘将分别积附在相应的导电滤槽50′的侧部(注:包括其一部分金属封边的外侧)和相应的辅助电极管32′的表面上。

此外,这些辅助电极管32′还可显著地增加,随着气流从所述一排导电滤槽中的、任意左右相邻的两件导电滤槽50′之间的通道内逃逸出去、尔后又随着气流进入所述另一排导电滤槽内的荷电粉尘之荷电量,从而显著地增强所述另一排导电滤槽对这些荷电粉尘的静电吸附作用。

综上所述可知,在上述任何一个高效电场中,这样设置多根辅助电极管32′,都可以显著地降低相应的一个高效电场的出口烟气含尘浓度,从而显著地提高这种新式导电滤槽电除尘器的除尘效率。

所述一排辅助收尘板具有九件辅助收尘板60′。每件第一阳极板排40′中的最后一件第一阳极板41′之后侧防风沟,皆通过多件螺栓62′、多件螺母和多件垫圈与竖直地设置在其正后方的一件辅助收尘板60′之前侧防风沟固定相接;辅助收尘板60′的设置方向与该第一阳极板41′之设置方向平行;辅助收尘板60′之后侧防风沟通过多件螺栓62′、多件螺母、多件锥形弹簧垫圈和多件大垫圈与位于其前侧防风沟之正后方的那一件导电滤槽50′的若干件高位槽形金属封边(一)之后端和/或若干件低位槽形金属封边(一)52′之后端固定相接。上述所有螺栓62′与螺母在拧紧之后都点焊牢固,以免出现上述连接松动甚至螺母脱落的问题。

辅助收尘板60′的下端通过两件螺栓、两件螺母、两件锥形弹簧垫圈、两件大垫圈(注:附图中未示)与一件辅助固定板61′相连接,且所有螺栓与螺母在拧紧之后皆点焊牢固,以免出现上述连接松动甚至螺母脱落的问题;辅助固定板61′的上部设有两个螺栓孔(注:附图中未示);辅助固定板61′的下端焊接在辅助传力杆63′上;辅助传力杆63′的前端与第一阳极板排40′的振打杆之传力杆42′后端相焊。

辅助收尘板60′的材质为1Cr18Ni9;辅助收尘板60′的厚度等于2.0mm;辅助收尘板60′两侧的防风沟宽度接近于第一阳极板41′两侧的防风沟宽度,以便于辅助收尘板60′与第一阳极板41′固定相接。

显然地,这九件辅助收尘板60′也能够捕集到一部分沿着高效电场后部的第一阳极板41′表面逃逸出去、尔后又随着气流进入导电滤槽50′的荷电粉尘。此外,通过这九件辅助收尘板60′、九件辅助固定板61′和九件辅助传力杆63′,以及第一阳极板排40′的振打杆之传力杆42′等零部件,所述一排导电滤槽中的各件导电滤槽50′都分别与位于其正前方的那一件第一阳极板排40′固定相接在一起,从而加强其各件导电滤槽50′的稳定性,并使其各件导电滤槽50′都能够在对位于其正前方的那一排第一阳极板排41′进行振打清灰时获得适当大的振打加速度。

当然地,在所述另一排导电滤槽中的每件导电滤槽50′内,都还可以仿照第一实施例增设一件竖直设置的多孔喷吹清灰管。另外,在所述一排导电滤槽中的每件导电滤槽50′内,都可以改设一件竖直布置的多孔喷吹清灰管,且每件多孔喷吹清灰管都位于相应的一件第一阳极板排40′的正后方——那么,就无法在上述九件第一阳极板排40′的正后方一一对应地设置与其相连的九件辅助收尘板60′。上述多孔喷吹清灰管呈圆筒形,且沿着其高度方向等间距地设置有若干个开设吹尘孔的区域;在所述每个开设吹尘孔的区域内皆左右对称地开设有多个吹尘孔;所述多个吹尘孔的出气口皆朝向相应的一件导电滤槽50′。

所述另一排导电滤槽中的每件导电滤槽50′的后端都固定连接有一件纵向连接件55′——优选地,每件导电滤槽50′的若干件高位槽形金属封边(一)之后端和若干件低位槽形金属封边(一)52′之后端皆与该纵向连接件55′相焊接;每件纵向连接件55′的底端都还焊接有一件呈圆柱状的滤槽振打砧58′。另外,所述另一排导电滤槽的八件导电滤槽50′之后方设有一件平行于其进风口的横置角钢22′;八件纵向连接件55′的上端都还与横置角钢22′之竖边相焊接;横置角钢22′的左右两端分别与壳体20′的左右侧板固定相接,而其竖边之顶端则与壳体20′的顶板相焊接。

综上所述可知,所述另一排导电滤槽的八件导电滤槽50′之安装方法与所述一排导电滤槽的九件导电滤槽50′之安装方法略有差异;不过,上述两排导电滤槽中的各件导电滤槽50′的结构皆相同。下面再详细地说明一下导电滤槽50′的结构。

每件导电滤槽50′皆包括上下相接的若干件边缘皆固定设置有金属封边的多孔泡沫金属板51′。不过,每件导电滤槽50′可以改为包括一件边缘皆固定设置有金属封边、且表面积较大的多孔泡沫金属板(I)。当然地,每件多孔泡沫金属板51′和所述多孔泡沫金属板(I)都可以是由多件表面积比较小的多孔泡沫金属板拼接而成的。

导电滤槽50′的各件多孔泡沫金属板51′之边缘皆固定设置有金属封边,这样既可显著地加强导电滤槽50′的刚性,又可使得导电滤槽50′比较便于安装和拼装。尽管所述金属封边致使导电滤槽50′和与之相邻的辅助电极管32′之间的距离稍微变小了一点,但是所述金属封边对上述两个高效电场的击穿电压和运行电压的不利影响很小——甚至没有不利影响,因为当由导电滤槽50′和与之相邻的辅助电极管32′等组成一个相对独立的小电场时,其间距稍微变小一点仅使这个相对独立的小电场的击穿电压稍微降低一点,不过,它不会低于由第一阳极板排40′和第一阴极线组30′等组成的一个相对独立的大电场的击穿电压,或者只是比后者稍微低一点。

多孔泡沫金属板51′至少采用以下几种材料中的一种材料制造:铁、钴、镍、铜、锌;多孔泡沫金属板51′的厚度在10mm至30mm之间,而其孔隙率则在50%至90%之间;多孔泡沫金属板51′的横截面呈V字形;多孔泡沫金属板51′的左部与其右部之间的夹角β为25°,不过可以改为在20°至50°之间的某一个定值(譬如35°),以提高其左部和右部对进入导电滤槽50′内的荷电粉尘之捕集效率,参见附图9。

多孔泡沫金属板51′的上端边缘和下端边缘分别固定设置有一件水平布置的高位槽形金属封边(一)和一件与之结构对称的低位槽形金属封边(一)52′,而其左前侧边缘和右前侧边缘则分别固定设置有一件左前侧条形金属封边(一)和一件与之结构对称的右前侧条形金属封边(一)53′;所述左前侧条形金属封边(一)的上端和右前侧条形金属封边(一)53′的上端分别与所述高位槽形金属封边(一)的左前端和右前端对接焊,而其下端则分别与低位槽形金属封边(一)52′的左前端和右前端对接焊,且所有对接焊缝皆表面平齐。

在每件导电滤槽50′中,每件高位槽形金属封边(一)都和与之上下相邻的一件低位槽形金属封边(一)52′相焊接——通过对接焊并使对接焊缝表面平齐,且每件左前侧条形金属封边(一)及每件右前侧条形金属封边(一)53′都分别和与之上下相邻的另一件左前侧条形金属封边(一)及另一件右前侧条形金属封边(一)53′相焊接——通过对接焊并使对接焊缝表面平齐。此外,应当注意:在所述一排导电滤槽中,每件导电滤槽50′的若干件高位槽形金属封边(一)之后端和若干件低位槽形金属封边(一)52′之后端,都分别通过多件螺栓62′、多件螺母、多件锥形弹簧垫圈和多件大垫圈,与对应的一件辅助收尘板60′之后侧防风沟固定相接。上述所有螺栓62′与螺母在拧紧之后都点焊牢固,以免出现上述连接松动甚至螺母脱落的问题。

在每件导电滤槽50′内都水平地设置有两支平行于其进风口的横向连接杆54′,其中一支横向连接杆54′靠近其进风口上沿,而另一支横向连接杆54′则靠近其进风口下沿;每件横向连接杆54′的左右两端都分别与对应的一件左前侧条形金属封边(一)和对应的一件右前侧条形金属封边(一)53′相焊接。

多孔泡沫金属板51′的横截面可以改为呈梯形凹槽(或者U字形)。横截面呈梯形凹槽的多孔泡沫金属板之左部与其右部之间的夹角γ为25°,也可以改为在20°至50°之间的某一个定值(譬如45°),以提高其左部和右部对进入导电滤槽内的荷电粉尘之捕集效率。象横截面呈V字形的多孔泡沫金属板51′一样,横截面呈梯形凹槽(或者U字形)的多孔泡沫金属板的上端边缘和下端边缘分别固定设置有一件水平布置的高位槽形金属封边(二)和一件与之结构对称的低位槽形金属封边(二),而其左前侧边缘和右前侧边缘则分别固定设置有一件左前侧条形金属封边(二)和一件与之结构对称的右前侧条形金属封边(二),参见图11;而且,上述高位槽形金属封边(二)和低位槽形金属封边(二)与左前侧条形金属封边(二)(或者右前侧条形金属封边(二))的连接方式,与多孔泡沫金属板51′的高位槽形金属封边(一)和低位槽形金属封边(一)52′与左前侧条形金属封边(一)(或者右前侧条形金属封边(一)53′)的连接方式相同。

在设有横截面呈梯形凹槽(或者V字形)的多孔泡沫金属板的每件导电滤槽中,每件高位槽形金属封边(二)都和与之上下相邻的一件低位槽形金属封边(二)相焊接——通过对接焊并使对接焊缝表面平齐,且每件左前侧条形金属封边(二)及每件右前侧条形金属封边(二)都分别和与之上下相邻的另一件左前侧条形金属封边(二)及另一件右前侧条形金属封边(二)相焊接——通过对接焊并使对接焊缝表面平齐。

为了适时地对所述每个高效电场的阴阳极系统、所述一排导电滤槽和特意设置在所述第二高效电场中的另一排导电滤槽进行振打清灰,所述每个高效电场都还配备有一套包括一件阳极振打转轴45′及九件阳极整体锤44′的阳极侧部振打清灰装置,一套位于阳极侧部振打清灰装置上方、且包括八件阴极整体锤的阴极侧部振打清灰装置(注:附图中未示);此外,在所述第二高效电场中,还专门为所述另一排导电滤槽配备了一套滤槽侧部振打清灰装置。所述滤槽侧部振打清灰装置包括一件滤槽振打转轴和八件滤槽整体锤57′。

阳极整体锤44′和所述阴极整体锤的体积皆显著大于滤槽整体锤57′的体积,而且阳极整体锤44′和所述阴极整体锤在垂直于滤槽振打转轴之平面上的投影面积,都显著大于滤槽整体锤57′在垂直于滤槽振打转轴之平面上的投影面积,以免当滤槽整体锤57′撞击滤槽振打砧58′时、在导电滤槽50′上产生太大的振打加速度。

通过阳极侧部振打清灰装置中的各件阳极整体锤44′适时地击打各件阳极振打砧,则可同时清除积附于第一阳极板排40′和设置在其正后方的导电滤槽50′及辅助收尘板60′上的大部分粉尘。通过滤槽侧部振打清灰装置中的各件滤槽整体锤57′适时地击打各件滤槽振打砧58′,即可清除积附在所述另一排导电滤槽中的各件导电滤槽50′上的大部分粉尘。

最后再补充说明六点:

一是,如果某一个实施例中的第一高效电场之进口烟气含尘浓度比较高,我们可以在适当延长其壳体长度之后,再在上述两个高效电场上游增设若干个普通电场和/或若干个所述高效电场,以使这台电除尘器的出口烟气含尘浓度符合较为严格的环保要求。所述普通电场包括若干个第二阴极线组和若干件第二阳极板排,且若干个第二阴极线组分别一一对应地设置在其若干个电场通道中。

二是,如果某一个实施例中的所述第一高效电场之进口烟气含尘浓度比较低,我们则可以删掉其一个或者两个所述高效电场中的另一排导电滤槽,并适当缩短其壳体长度。

三是,本发明所采用的本领域技术人员知晓的常规方法,其原理和结构都可被本领域技术人员通过相关技术书籍得知,或通过常规实验方法获知,例如:所述高效电场中的第一阳极板排、第一阴极线和阴阳极侧部振打清灰装置的结构及安装方法,普通电场的阴阳极系统之结构及安装方法均为现有技术,本发明不再赘述。

四是,本发明各个实施例中提到的方向用语,例如“上”、“下”、“前”、“后”、“左”、“右”等,仅是参考附图的方向,并非用来限制本发明的保护范围。并且,附图中各零部件的形状和尺寸不反映真实大小和比例,而仅示意本发明各个实施例的内容。

五是,除非另有明确的规定和限定,术语“相连”、“相接”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

六是,以上所述的几个较佳的实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明。所应理解的是,以上所述,仅是本发明的几个较佳的实施例而已,并非对本发明的保护范围作任何限制,故凡是依据本发明的技术实质,对以上实施例所作的任何细微修改、等同变化与修饰,仍然属于本发明的保护范围。