多规格顺序切换自修磨组合电极头机器人整机

文献发布时间:2023-06-19 09:46:20

技术领域

本发明涉及一种多规格顺序切换自修磨组合电极头机器人整机。

背景技术

电阻焊广泛应用于汽车生产、钣金结构件等件数板材拼焊生产上,现有焊接生产线上,往往密集间隔排布多台焊钳,并在焊钳上安装各种规格电极按顺序对板材进行焊接,这种焊接导致焊接工作效率低下,产线布置成本高。

发明内容

本发明的目的在于克服以上所述的缺点,提供一种多规格顺序切换自修磨组合电极头机器人整机。

为实现上述目的,本发明的具体方案如下:

一种多规格顺序切换自修磨组合电极头机器人整机,包括有机床、设于机床上的工作台以及设于机床上并位于工作台一侧的十字形支撑座,所述十字形支撑座的横臂端上对称设有两个可以沿纵向方向上移动的升降臂,两个所述升降臂的输出端均连接有自修磨组合电极头单元,两个所述自修磨组合电极头单元对称设置。

其中,每个所述自修磨组合电极头单元均包括有基座、切换旋转轴、第一驱动机构以及第二驱动机构;

所述基座的侧壁固定在升降臂的输出端上,所述第一驱动机构与第二驱动机构并排设于基座上、且朝向相同,所述第一驱动机构、第二驱动机构均包括驱动座以及相互啮合并设于驱动座内的单向涡轮和驱动蜗杆,所述驱动蜗杆的一端固定连接有驱动齿轮,所述第一驱动机构的驱动齿轮与第二驱动机构的驱动齿轮的旋转方向相反;

所述切换旋转轴的两端分别与第一驱动机构的单向涡轮、第二驱动机构的单向涡轮连接,所述切换旋转轴上设有多个呈圆周阵列分布的焊接电极;

所述基座上间隔滑动连接有两个压料滑块,两个所述压料滑块分别与基座之间还连接有压料弹簧,两个所述压料滑块上分别固定有压料齿条,两个所述压料齿条对称设置,两个所述压料齿条分别对应与第一驱动机构的驱动齿轮、第二驱动机构的驱动齿轮啮合。

其中,所述单向涡轮包括涡轮本体和棘轮,所述涡轮本体设于驱动座内并与驱动蜗杆啮合,所述涡轮本体的一侧设有用于容纳棘轮的凹穴,所述棘轮同轴连接在涡轮本体的凹穴内,所述棘轮的棘齿个数为焊接电极个数的两倍,所述凹穴内等间隔设有三组卡爪组件,每组所述卡爪组件均包括棘爪和簧片,所述棘爪的一端通过销轴连接在涡轮本体上,所述棘爪的另一端嵌入在棘轮的齿槽内,所述簧片的一端固定在涡轮本体上,所述簧片的另一端压紧贴靠在棘爪上。

其中,还包括电极修磨模块,所述电极修磨模块设于基座上,并用于对处于空闲状态的焊接电极的工作面进行清洁处理;所述电极修磨模块包括电磁间距调节垫和激光修磨头,所述电磁间距调节垫固定在基座上,所述激光修磨头固定在电磁间距调节垫上并位于切换旋转轴的正上方。

其中,所述电极修磨模块还包括压电微动片,所述压电微动片设于电磁间距调节垫与激光修磨头之间。

其中,所述压料齿条包括齿牙段、上空齿段和下空齿段,所述齿牙段位于上空齿段与下空齿段之间。

本发明的有益效果为:与现有技术相比,本发明通过将第一驱动机构和第二驱动机构并排且朝向相同设置,利用压料弹簧和压料齿条与两个旋转方向相反的驱动齿轮配合,使得第一驱动机构的单向涡轮和第二驱动机构的单向涡轮在上升和下探过程中交替驱动切换旋转轴转动,从而在同一工位上自动实现多种规格焊接电极的更换,以满足多规格焊点交替排布这种工况需求,提高焊接效率,降低产线布置成本。

本发明机械式操作,提高板材焊接效率,且板材的焊接品质统一。

附图说明

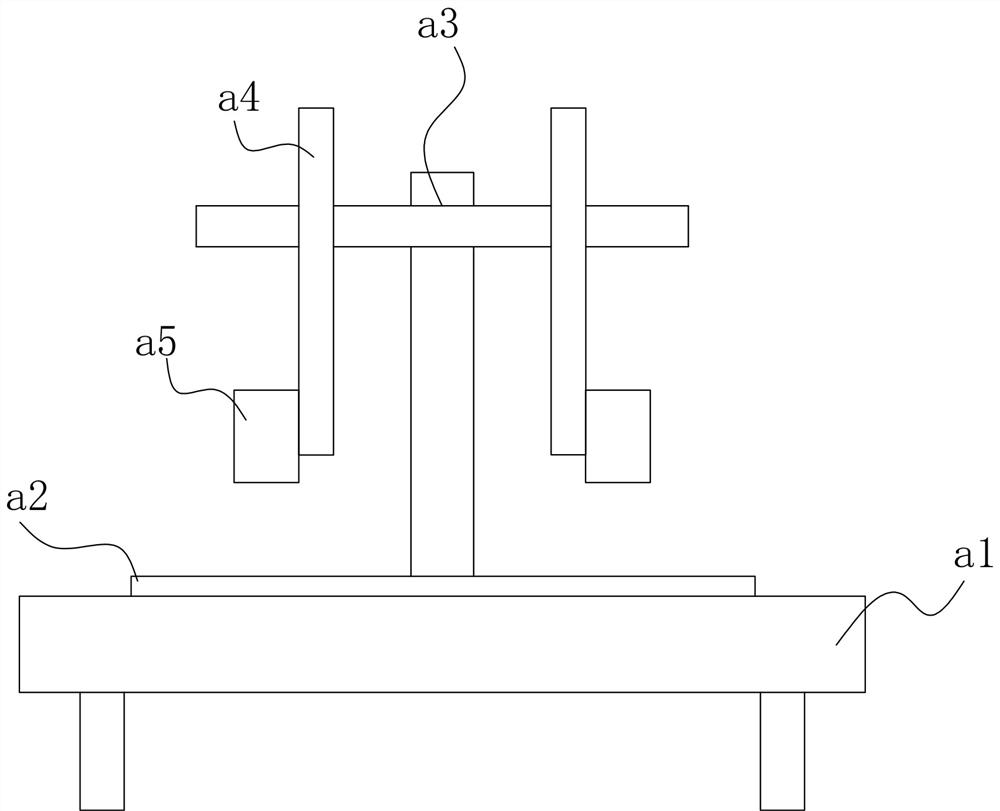

图1是本发明的正视图;

图2是本发明的自修磨组合电极头单元的立体图;

图3是本发明的自修磨组合电极头单元一视角的剖视图;

图4是本发明的自修磨组合电极头单元另一视角的剖视图;

图5是本发明的第一驱动机构或第二驱动机构的立体图;

附图标记说明:机床-a1;工作台-a2;十字形支撑座-a3;升降臂-a4;自修磨组合电极头单元-a5;

基座-1;切换旋转轴-2;第一驱动机构-3;第二驱动机构-4;焊接电极-5;压料滑块-6;压料弹簧-7;压料齿条-8;压料垫-9;电极修磨模块-10;电磁间距调节垫-101;激光修磨头-102;压电微动片-103;

驱动座-200;单向涡轮-201;涡轮本体-2011;棘轮-2012;棘爪-2013;簧片-2014;驱动蜗杆-202;驱动齿轮-203。

具体实施方式

下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围局限于此。

如图1至图5所示,本实施例所述的一种多规格顺序切换自修磨组合电极头机器人整机,包括有机床a1、设于机床a1上的工作台a2以及设于机床a1上并位于工作台a2一侧的十字形支撑座a3,所述十字形支撑座a3的横臂端上对称设有两个可以沿纵向方向上移动的升降臂a4,两个所述升降臂a4的输出端均连接有自修磨组合电极头单元a5,两个所述自修磨组合电极头单元a5对称设置。

实际使用时,外界机械手将两个外界待焊接的板材依次放置在工作台a2上,并分别对应位于两个自修磨组合电极头单元a5的正下方,然后两个升降臂a4分别各自对应带动两个自修磨组合电极头单元a5下探至工作高度,然后两个自修磨组合电极头单元a5同时对外界待焊接的板材进行焊接作业,焊接作业完成后,两个升降臂a4带动两个自修磨组合电极头单元a5上升,然后外界机械手将两个已完成焊接作业的板材转移出工作区,接着将另外两个外界待焊接的板材移动至工作台a2上,如此重复上述过程,进行板材的焊接作业,如此机械式操作,提高板材焊接效率,且板材的焊接品质统一。

基于上述实施例的基础上,进一步地,每个所述自修磨组合电极头单元a5均包括有基座1、切换旋转轴2、第一驱动机构3以及第二驱动机构4;

所述基座1的侧壁固定在升降臂a4的输出端上,所述第一驱动机构3与第二驱动机构4并排设于基座1上、且朝向相同,所述第一驱动机构3、第二驱动机构4均包括驱动座200以及相互啮合并设于驱动座200内的单向涡轮201和驱动蜗杆202,所述驱动蜗杆202的一端固定连接有驱动齿轮203,所述第一驱动机构3的驱动齿轮203与第二驱动机构4的驱动齿轮203的旋转方向相反;

所述切换旋转轴2的两端分别与第一驱动机构3的单向涡轮201、第二驱动机构4的单向涡轮201连接,所述切换旋转轴2上设有多个呈圆周阵列分布的焊接电极5;

所述基座1上间隔滑动连接有两个压料滑块6,两个所述压料滑块6分别与基座1之间还连接有压料弹簧7,两个所述压料滑块6上分别固定有压料齿条8,两个所述压料齿条8对称设置,两个所述压料齿条8分别对应与第一驱动机构3的驱动齿轮203、第二驱动机构4的驱动齿轮203啮合。

本实施例的工作方式是:首先通过基座1将整个自修磨组合电极头单元a5安装在升降臂a4上,初始时,两个压料滑块6在压料弹簧7的作用下带动两个压料齿条8处于伸出状态;工作时,升降臂a4带动整个自修磨组合电极头单元a5下探,此时两个压料齿条8率先与外界待焊接的板材接触,随着基座1继续下探,两个压料齿条8受到挤压,并推动两个压料滑块6滑动,两个压料滑块6对应压缩压料弹簧7,随着两个压料齿条8的移动,两个压料齿条8分别对应驱动第一驱动机构3的驱动齿轮203和第二驱动机构4的驱动齿轮203转动,两个驱动齿轮203的旋向相反,两个驱动齿轮203分别对应带动第一驱动机构3的驱动蜗杆202、第二驱动机构4的驱动蜗杆202转动,使得两个驱动蜗杆202的旋转方向也相反,而驱动蜗杆202带动单向涡轮201转动,由于第一驱动机构3与第二驱动机构4并排且朝向相同设置,使得两个单向涡轮201的旋转反向相反,以第一驱动机构3朝向第二驱动机构4方向为基准,即第一驱动机构3的单向涡轮201顺时针旋转,第二驱动机构4的单向涡轮201逆时针旋转,从而使得第一驱动机构3的单向涡轮201单独带动切换旋转轴2转动,而第二驱动机构4的单向涡轮201空转,切换旋转轴2带动多个焊接电极5旋转,使得所需的焊接电极5与外界待焊接的板材对应,然后利用该焊接电极5对板材进行焊接处理;焊接完成后,升降臂a4带动自修磨组合电极头单元a5上升,此时,两个压料弹簧7恢复形变,推动两个压料齿条8伸出,从而分别推动两个驱动齿轮203转动,使得第二驱动机构4的单向涡轮201带动切换旋转轴2转动、第一驱动机构3的单向涡轮201空转,使得切换旋转轴2带动多个焊接电极5旋转,然后升降臂a4再次带动自修磨组合电极头单元a5下探,使得切换旋转轴2再次旋转,使得另外一个焊接电极5与板材对应,如此重复上述过程,从而使得每个焊接电极5依次对板材焊接,重复上述动作,完成多种规格焊接电极5的焊接工作。

本实施例通过将第一驱动机构3和第二驱动机构4并排且朝向相同设置,利用压料弹簧7和压料齿条8与两个旋转方向相反的驱动齿轮203配合,使得第一驱动机构3的单向涡轮201和第二驱动机构4的单向涡轮201在上升和下探过程中交替驱动切换旋转轴2转动,从而在同一工位上自动实现多种规格焊接电极5的更换,以满足多规格焊点交替排布这种工况需求,提高焊接效率,降低产线布置成本。

同时,本实施例采用涡轮蜗杆结构驱动,利用其固有的自锁特性使得焊接电极5任意位置均为锁止状态,无需单独设置位置锁止机构,简化了结构,节省制造成本。

基于上述实施例的基础上,进一步地,所述单向涡轮201包括涡轮本体2011和棘轮2012,所述涡轮本体2011设于驱动座200内并与驱动蜗杆202啮合,所述涡轮本体2011的一侧设有用于容纳棘轮2012的凹穴,所述棘轮2012同轴连接在涡轮本体2011的凹穴内,所述棘轮2012的棘齿个数为焊接电极5个数的两倍,所述凹穴内等间隔设有三组卡爪组件,每组所述卡爪组件均包括棘爪2013和簧片2014,所述棘爪2013的一端通过销轴连接在涡轮本体2011上,所述棘爪2013的另一端嵌入在棘轮2012的齿槽内,所述簧片2014的一端固定在涡轮本体2011上,所述簧片2014的另一端压紧贴靠在棘爪2013上。

具体地,焊接电极5的数量为六个,呈圆周阵列分别在切换旋转轴2上,相对应地,棘轮2012的棘齿数设置为十二个与六个焊接电极5相对应,如此,使得切换旋转轴2每转动一次的角度为两个相邻焊接电极5之间的夹角的一半,在组合电极头完成一个上升下探循环时,焊接电极5刚好转过一个电极位,实际使用时,通过设置簧片2014使得棘爪2013始终保持嵌入棘轮2012的齿槽内的趋势,当涡轮本体2011的旋转的方向与棘爪2013的倾斜方向相同时,涡轮本体2011不会带动棘轮2012旋转,即涡轮本体2011空转,而当涡轮本体2011的旋转方向与棘爪2013的倾斜方向相反时,涡轮本体2011经由棘爪2013将旋转力矩传递至棘轮2012上,通过棘爪2013与棘轮2012的齿槽配合,驱动棘轮2012转动,从而带动切换旋转轴2转动,实现焊接电极5的自动更换,如此,利用单向涡轮201的单向特性,达到自动更换不同规格焊接电极5的目的,简化结构,降低生产成本。

基于上述实施例的基础上,进一步地,所述压料齿条8的下端均固定有压料垫9。如此设置,利用压料垫9与板材接触,利于保护板材表面不被损坏,对板材的压合更牢固,避免焊接时较大的板材间隙导致飞溅更严重,同时相比于传统完全依靠焊接电极5将板材压合的方式,通过压料弹簧7和压料齿条8配合,能够减轻焊接电极5的轴向负载,延长焊接电极5的使用寿命。

基于上述实施例的基础上,进一步地,还包括电极修磨模块10,所述电极修磨模块10设于基座1上,并用于对处于空闲状态的焊接电极5的工作面进行清洁处理。如此设置,处于下方的焊接电极5对板材进行焊接时,电极修磨模块10能够对处于上方的空闲状态的焊接电极5的工作面进行清洁处理,无需拆卸焊接电极5,避免焊接生产线停线等待浪费生产线资源。

基于上述实施例的基础上,进一步地,所述电极修磨模块10包括电磁间距调节垫101和激光修磨头102,所述电磁间距调节垫101固定在基座1上,所述激光修磨头102固定在电磁间距调节垫101上并位于切换旋转轴2的正上方。实际使用时,在焊接电极5转位至竖直向上状态的焊接位时,相对的焊接电极5处于竖直向上状态的修磨位,此时向下的焊接电极5进行焊接工作,与此同时,电极修磨模块10的电磁间距调节垫101带动激光修磨头102下探至处于修磨位的焊接电极5表面上方,然后激光修磨头102对该焊接电极5表面进行烧蚀修磨处理,清除焊接电极5表面上的积碳以及粗糙部,如此实现焊接、清理同时进行,大大提高焊接工作效率。

基于上述实施例的基础上,进一步地,所述电极修磨模块10还包括压电微动片103,所述压电微动片103设于电磁间距调节垫101与激光修磨头102之间。如此设置,当电磁间距调节垫101带动激光修磨头102下探至焊接电极5表面上方时,压电微动片103调节激光修磨头102的焦距,然后激光修磨头102再对焊接电极5表面进行烧蚀修磨处理,提高修磨处理的精度。

基于上述实施例的基础上,进一步地,所述压料齿条8包括齿牙段、上空齿段和下空齿段,所述齿牙段位于上空齿段与下空齿段之间。如此设置,以适应电极在修磨后的长度变化。

以上所述仅是本发明的一个较佳实施例,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,包含在本发明专利申请的保护范围内。

- 多规格顺序切换自修磨组合电极头机器人整机

- 蜗杆驱动式多规格顺序切换自修磨组合电极头