一种高频换能器中压电陶瓷电极的引出结构

文献发布时间:2023-06-19 10:24:22

技术领域

本发明涉及一种换能器,尤其是一种高频换能器中压电陶瓷电极的引出结构。

背景技术

水声换能器是完成水下电声信号转换的器件,是声呐设备中不可或缺的组成部分。压电换能器是最常用的水声换能器,随着对海洋资源探测、研究和开发的需求,各类声呐层出不穷,侧扫声呐为常用的图像声呐,使用的换能器工作频率较高,且要求水平波束窄,垂直波束宽。

当换能器工作频率为高频时,换能器往往采用压电陶瓷的厚度振动驱动,水平波束窄,垂直波束宽即意味着压电陶瓷电极面为长条型,垂直方向尺寸往往很小,此时陶瓷电极的引出结构可靠性往往较差。陶瓷电极引出结构的可靠性,决定了换能器的可靠性。现有电极引出结构存在应力集中的较大可能性,在换能器装配以及高低温、颠震、爆炸冲击等环境试验和测试过程中,已造成电极脱离,电路断路的现象。

发明内容

为解决上述问题,本发明提供一种电极引出结构可靠的一种高频换能器中压电陶瓷电极的引出结构,具体技术方案为:

一种高频换能器中压电陶瓷电极的引出结构,正极导线上设有第一焊点和第二焊点,所述第一焊点位于所述正极导线的一端,所述第二焊点位于所述第一焊点的一侧,所述第二焊点与所述第一焊点之间的距离大于两个陶瓷正极之间的第一距离;负极导线上设有第五焊点和第六焊点,所述第五焊点位于所述负极导线的一端,所述第六焊点位于所述第五焊点的一侧,所述第五焊点与所述第六焊点之间的距离大于两个陶瓷负极之间的第二距离。

进一步的,所述第一焊点和所述第二焊点之间的正极导线为圆弧形;所述第五焊点和所述第六焊点之间的负极导线为圆弧形。

进一步的,还包括:第一保护层,所述第一保护层覆盖在所述第一焊点和所述第二焊点上;及第二保护层,所述第二保护层覆盖在所述第五焊点和所述第六焊点上。

进一步的,所述第一保护层和所述第二保护层均为环氧胶层。

进一步的,还包括:正极转接板,所述正极转接板安装在背衬座的一侧,所述正极转接板上设有第一转接焊点,所述正极导线上设有第三焊点,所述第三焊点焊接在所述第一转接焊点上;及负极转接板,所述负极转接板安装在背衬座的另一侧,所述负极转接板上设有第三转接焊点,所述负极导线上设有第七焊点,所述第七焊点焊接在所述第三转接焊点上。

进一步的,所述正极转接板上还设有第二转接焊点,所述正极导线上设有第四焊点,所述第四焊点焊接在所述第二转接焊点上;所述负极转接板上还设有第四转接焊点,所述负极导线上设有第八焊点,所述第八焊点焊接在所述第四转接焊点上。

进一步的,所述第三焊点、所述第四焊点、所述第七焊点和所述第八焊点上均设有第三保护层。

与现有技术相比本发明具有以下有益效果:

本发明提供的一种高频换能器中压电陶瓷电极的引出结构通过对压电陶瓷的银层面焊接点应力采用合适手段进行了分散减小,中间采用转接方式减少了外部导线应力传递至压电陶瓷的银层面,大大提高了高频换能器的压电陶瓷的电极引出可靠性。

附图说明

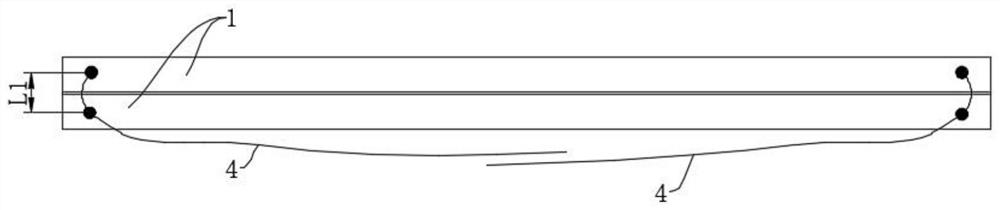

图1是正极导线焊接在陶瓷正极面的结构示意图;

图2是正极导线的结构示意图;

图3是正极导线焊接在陶瓷正极面的侧视图;

图4是正极导线焊接在换能器上的结构示意图;

图5是负极导线焊接在陶瓷负极面的结构示意图;

图6是负极导线的结构示意图;

图7是负极导线焊接在换能器上的结构示意图。

具体实施方式

现结合附图对本发明作进一步说明。

实施例一

如图1至图7所示,一种高频换能器中压电陶瓷电极的引出结构,正极导线 4上设有第一焊点41和第二焊点42,第一焊点41位于正极导线4的一端,第二焊点42位于第一焊点41的一侧,第二焊点42与第一焊点41之间的距离大于两个陶瓷1正极之间的第一距离L1;负极导线5上设有第五焊点51和第六焊点52,第五焊点51位于负极导线5的一端,第六焊点52位于第五焊点51的一侧,第五焊点51与第六焊点52之间的距离大于两个陶瓷1负极之间的第二距离L2。

第一距离L1与第二距离L2的长度相同,第一距离L1是指两个陶瓷1同一端两个正极焊点之间的距离,第二距离L2指两个陶瓷1同一端两个负极焊点之间的距离。

单个陶瓷1的正极面的两端均设有焊点,单个陶瓷1的负极面的两端也均设有焊点。

正极导线4和负极导线5在两个陶瓷1上的两个焊点之间的距离较大,使陶瓷1在变形时,第一焊点41与第二焊点42以及第五焊点51与第六焊点52之间的导线能够不被绷紧,不受拉力,不易断裂。

在不少于一个的实施例中,第一焊点41和第二焊点42之间的正极导线4 为圆弧形;第五焊点51和第六焊点52之间的负极导线5为圆弧形。圆弧形使导线整齐,也可以使导线处于自由状态。

换能器包括从上到下依次设置的陶瓷1、去耦背衬2和背衬座3。陶瓷1的正极面与背衬座3的顶面相对设置。

侧扫声呐换能器使用的陶瓷1基元通常垂直方向尺寸与厚度方向尺寸接近,一般采用两片陶瓷1拼接的方式减少两个方向的振动耦合,粘接时通常采用已变形且柔软的双面胶进行两片陶瓷1的胶合,胶合时使用胶合工装进行施加压力,避免胶合不牢。

正极导线4和负极导线5裁剪合适长度,两端剥头上锡。

陶瓷1正极电极面两端使用电烙铁上锡,正极导线4弯成弧形焊接在陶瓷1 正极两端电极面,两片陶瓷1之间的正极导线4的弧长不能小于第一距离L1,可以为第一距离L1的1.1~2倍,有一定余量,避免焊点之间导线绷紧产生引力。正极导线4出线方向指向陶瓷1的一侧。

使用装配工装确保陶瓷1辐射面与背衬座3底面平行,将陶瓷1正极面使用双面胶或常温固化环氧胶胶合去耦背衬和背衬座3,使用硅橡胶或常温固化环氧胶涂覆满背衬座3和陶瓷1间间隙,分散减小电极引出应力。

负极导线5弯成弧形焊接在陶瓷1负极两端电极面,负极导线5出线指向陶瓷1的另一侧,负极导线5的焊接方法与正极导线4相同。

正极导线4和负极导线5采用不同的颜色进行区分。

实施例二

在上实施例一的基础上,还包括:第一保护层91,第一保护层91覆盖在第一焊点41和第二焊点42上;及第二保护层92,第二保护层92覆盖在第五焊点 51和第六焊点52上。第一保护层91和第二保护层92均为环氧胶层。保护层能有效防止焊点氧化。环氧胶采用常温固化。

实施例三

在上述任一项实施例的基础上,还包括:正极转接板6,正极转接板6安装在背衬座3的一侧,正极转接板6上设有第一转接焊点61,正极导线4上设有第三焊点43,第三焊点43焊接在第一转接焊点61上;及负极转接板7,负极转接板7安装在背衬座3的另一侧,负极转接板7上设有第三转接焊点71,负极导线5上设有第七焊点53,第七焊点53焊接在第三转接焊点71上。

第三焊点43位于正极导线4的另一端。第七焊点53位于负极导线5的另一端。

使用正极转接板6作为中间电极引出,正极转接板6为环氧覆铜板或者铜片,正极转接板6使用501、2401瞬干胶或常温固化环氧胶粘接在背衬座3的侧面,将正极导线4的另一端焊接在正极转接板6上,减少外部导线应力传递到陶瓷1电极面。

使用负极转接板7作为中间电极引出,负极转接板7为环氧覆铜板或者铜片,负极转接板7使用501、2401瞬干胶或常温固化环氧胶粘接在背衬座3的另一侧,将负极导线5另一端焊接在负极转接板7上。

正极导线4和负极导线5使用不同颜色的两种导线分别焊接在正极转接板6 和负极转接板7上,引出电极,便于区分。

在不少于一个的实施例中,正极转接板6上还设有第二转接焊点62,正极导线4上设有第四焊点44,第四焊点44焊接在第二转接焊点62上;负极转接板7上还设有第四转接焊点72,负极导线5上设有第八焊点54,第八焊点54 焊接在第四转接焊点72上。

转接板上设有两个焊点,能够保证导线可靠的连接。

第三焊点43与第四焊点44之间的距离大于第一转接焊点61与第二转接焊点62之间的第三距离L3,第七焊点53与第八焊点54之间的距离大于第四转接焊点72与第二转接焊点62之间的第四距离L4。避免正极导线4和负极导线5 收到拉力,防止拉力造成焊点脱落。

在不少于一个的实施例中,第三焊点43、第四焊点44、第七焊点53和第八焊点54上均覆盖有第三保护层。第三保护层为环氧胶层。环氧胶采用常温固化。

与现有技术相比本发明具有以下有益效果:

本发明提供的一种高频换能器中压电陶瓷电极的引出结构通过对压电陶瓷的银层面焊接点应力采用合适手段进行了分散减小,中间采用转接方式减少了外部导线应力传递至压电陶瓷的银层面,大大提高了高频换能器的压电陶瓷的电极引出可靠性。

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明权利要求的保护范围之内。

- 一种高频换能器中压电陶瓷电极的引出结构

- 一种压电换能器中电极引出的焊接结构