碟式分离机

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及分离机设备技术领域,尤其是一种高精密分离效果的碟式分离机。

背景技术

碟式分离机是沉降式离心机中的一种,其转鼓装在立轴上端,通过传动装置由电动机驱动而高速旋转,利用离心分离技术实现物料的分离。碟式分离机用于分离靠重力沉降难以分离的物料,两种互不相溶、密度相近的液体在转鼓高速旋转产生的离心力场中,密度不同的物料产生的离心力不同,从而实现两种物料的分离。在分离物料过程中,通常利用碟式分离机将物料中的重相(如水分)、轻相(如油)及固相三相分离。目前用于分离矿物油的碟式分离机,油料分离后的净油含水率通常在3000ppm以上,对于某些油料分离效果要求较高、含水率要求较低的特种行业,这种常规的碟式分离机的分离要求无法满足这种特种行业的要求。

目前用于矿物油油水分离的碟式分离机的结构通常比较紧凑,其进料管的管口直径较小,一方面,在物料流量较大时,会造成物料入口的压力升高,物料容易乳化,分离困难;而且进料压力的升高还会使得物料沿轴向向上移动,进而容易泄漏进入轻相通道与轻相混合,影响轻相的分离效果;另一方面,物料沿着进料管轴向方向直接进入转鼓内部,进入转鼓内部的物料会比较集中在转鼓中央的位置,这就造成了物料在转鼓内部的整体空腔内分布不够均匀,在转鼓内部空腔内会存在一些部位物料流速较大,另一些部位物料流速较小,流速较大的部位的部分物料的水分很有可能来不及分离就从碟片上穿过与轻相混合,随着轻相一起输出,影响了轻相的分离效果,分离后的轻相中含水率较高。另外,由于转鼓中央的位置物料比较集中,容易形成固相沉积。

现有用于矿物油油水分离的碟式分离机的出料系统中,其轻相出料通道及重相出料通道之间、轻相出料通道与进料腔之间均存在有间隙,在分离的过程中,重相出料通道与轻相出料通道之间、进料腔与轻相出料通道之间会产生微量泄露,泄漏的物料中的重相与轻相相混合,增加了轻相中的重相成分,影响分离效果,分离后的轻相中含水率较高。

现有碟式分离机的碟片如图1所示,碟片17的外周面上沿周向均匀布置有若干条隔条42,相邻隔条42之间开设有分配孔43,分配孔43位于相邻两个隔条42之间、同一圆周线上的中间位置。当待分离的物料从分配孔43上穿过后,在碟片表面旋转做离心旋转运动,密度较大的水相在离心力的作用下从油相中分离。这种碟片17存在如下问题:旋转过程中,物料在碟片间旋转的周向速度较大,而分配孔43与隔条42之间的距离较小,容易使得物料中的水相来不及在分配孔43及隔条42附近的流场区域迅速均匀扩散,从而使得在分配孔43及隔条42附近区域的水相体积分数较高,出现水相浓集现象,进而影响油水分离效果,分离后的轻相中含水率较高。

发明内容

本申请人针对上述现有的蝶式分离机存在物料输入压力较大、降低了物料输送效率,分离后的轻相中含水率较高等缺点,提供一种结构合理的碟式分离机,物料输入压力较小、提高物料输送效率,分离后的轻相中含水率低。

本发明所采用的技术方案如下:

一种碟式分离机,转鼓的外壳内部设置碟片架,将外壳的内部空腔分隔成连通的进料腔和分离腔,分离腔通过重相流道与重相出口连通、通过轻相流道与轻相出口连通;所述进料腔通过中央的进料通道连通进料口,进料通道内固定设置有旋流器;旋流器上设置有至少一个倾斜的第一叶片,第一叶片的出液旋转方向与转鼓的旋转方向一致。

本发明的进料通道内设置旋流器,物料流经旋流器后再进入进料腔内,旋流器将物料加速到较高的旋转速度,使物料具有初始速度旋转进入进料腔内,一方面,物料在进入进料腔时就具有旋转离心力,在旋转离心力的作用下,物料被均匀地导入进料腔内,进料腔内各部分的物料流量均匀,利于进料腔内各部分的物料中的水分被均匀充分分离;另外,物料在初始的旋转离心力的作用下,对油水进行了初步的分离,即物料在进料腔内初步分离了油和水,从而减少了从进料腔进入分离腔内的轻相的含水率,有利于物料在分离腔内对水分进行充分的分离,确保轻相的分离效果,分离后的轻相中含水率低;另外螺旋进料旋向与转鼓旋转方向一致,当物料进入转鼓内部时,降低了物料对分配器的冲击,减少了物料乳化,提高分离效率。而且旋转进入进料腔内的物料还可以避免在碟片架中央形成物料集中,进而形成固相沉积。在输入物料流量较大时,螺旋向下的初速度可以防止物料沿轴向向上移动,降低了待分离物料与轻相混合的风险。

作为上述技术方案的进一步改进:

所述第一叶片为螺旋状叶片或者斜板叶片。

所述第一叶片为两片或两片以上,等角度均匀分布。

所述旋流器的第一叶片设置在进料通道的出口部,或延伸至进料通道的整个长度上。

旋流器的第一叶片设置在中心轴的外周面;或者旋流器不设置中心轴,第一叶片的外周或端面直接固定在进料管内。

旋流器还包括套管,第一叶片固定在套管内,套管与进料管下部连接固定。

在进料腔上部设置有若干第二叶片,第二叶片倾斜设置;转鼓旋转时,可产生局部向下的气压。

本发明在进料腔的上部设置第二叶片,第二叶片可以是螺旋叶片或者是斜板叶片,均布在通道中且设置一定倾斜角度,对于进料流速极高的物料所产生的挥发向上运动的气雾,第二叶片可在进料腔上部形成局部的向下气压将进料腔内的物料气雾向下压回到进料通道中,从而避免大部分的物料气雾进入轻相通道,而对少量的通过物料气雾进一步采用第二迷宫式间隙密封进行隔离。

在轻相流道与重相流道之间设置曲折路径形成第一迷宫式间隙进行密封,在轻相流道与进料腔之间设置曲折路径形成第二迷宫式间隙进行密封。

第二迷宫式间隙设置在轻相流道与进料腔之间,避免进料腔内的物料渗漏进入轻相流道内而增加轻相的含水率,影响轻相分离效果。在轻相流道与重相流道之间设置第一迷宫式间隙,第一迷宫式间隙对轻相流道与重相流道之间实现迷宫式密封,避免重相流道内的物料渗漏进入轻相流道内而增加轻相的含水率,影响轻相分离效果。本发明在相邻流道内采用迷宫式密封,避免了轻相与重相之间、轻相与待分离物料之间的交叉污染,确保了油水分离的效果。

第二叶片设置在第二迷宫式间隙之前。

在碟片架布置有若干碟片,碟片的壁面上设置有若干条隔条,相邻两条隔条之间壁面上开设有分配孔,分配孔靠近转鼓旋转方向前方的隔条。

本发明的分配孔设置在靠近转鼓旋转前进方向的前方的隔条的位置,相比于现有的碟片,分配孔与后方隔条之间的区域扩大了将近一倍。物料从分配孔进入碟片后,在离心力的作用下,沿碟片表面朝向后方的隔条方向做旋转运动并产生涡流,由于分配孔与后方隔条之间的区域增大,在同样的工况下,物料中的水相在分配孔与后方隔条之间的流场区域内得到充分地扩散,从而降低了该流场区域内的水相体积分数,提高了油水分离效果,分离后的轻相中含水率低。

本发明的有益效果如下:

本发明的进料通道内设置旋流器,物料流经旋流器后再进入进料腔内,旋流器将物料加速到较高的旋转速度,使物料具有初始速度旋转进入进料腔内,一方面,物料在进入进料腔时就具有旋转离心力,在旋转离心力的作用下,物料被均匀地导入进料腔内,进料腔内各部分的物料流量均匀,利于进料腔内各部分的物料中的水分被均匀充分分离;另外,物料在初始的旋转离心力的作用下,对油水进行了初步的分离,即物料在进料腔内初步分离了油和水,从而减少了从进料腔进入分离腔内的轻相的含水率,有利于物料在分离腔内对水分进行充分的分离,确保轻相的分离效果,分离后的轻相中含水率低;另外螺旋进料旋向与转鼓旋转方向一致,当物料进入转鼓内部时,降低了物料对分配器的冲击,减少了物料乳化,提高分离效率。而且旋转进入进料腔内的物料还可以避免在碟片架中央形成物料集中,进而形成固相沉积。在输入物料流量较大时,螺旋向下的初速度可以防止物料沿轴向向上移动,降低了待分离物料与轻相混合的风险。

本发明在进料腔的上部设置第二叶片,第二叶片可以是螺旋叶片或者是斜板叶片,均布在通道中且设置一定倾斜角度,对于进料流速极高的物料所产生的挥发向上运动的气雾,第二叶片可在进料腔上部形成局部的向下气压将进料腔内的物料气雾向下压回到进料通道中,从而避免大部分的物料气雾进入轻相通道,而对少量的通过物料气雾进一步采用第二迷宫式间隙密封进行隔离。第二迷宫式间隙设置在轻相流道与进料腔之间,避免进料腔内的物料渗漏进入轻相流道内而增加轻相的含水率,影响轻相分离效果。在轻相流道与重相流道之间设置第一迷宫式间隙,第一迷宫式间隙对轻相流道与重相流道之间实现迷宫式密封,避免重相流道内的物料渗漏进入轻相流道内而增加轻相的含水率,影响轻相分离效果。本发明在相邻流道内采用迷宫式密封,避免了轻相与重相之间、轻相与待分离物料之间的交叉污染,确保了油水分离的效果。

本发明的分配孔设置在靠近转鼓旋转前进方向的前方的隔条的位置,相比于现有的碟片,分配孔与后方隔条之间的区域扩大了将近一倍。物料从分配孔进入碟片后,在离心力的作用下,沿碟片表面朝向后方的隔条方向做旋转运动并产生涡流,由于分配孔与后方隔条之间的区域增大,在同样的工况下,物料中的水相在分配孔与后方隔条之间的流场区域内得到充分地扩散,从而降低了该流场区域内的水相体积分数,提高了油水分离效果,分离后的轻相中含水率低。

附图说明

图1为现有的碟片的俯视图。

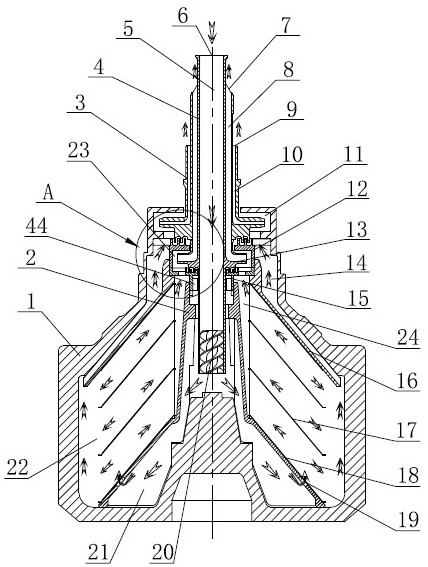

图2为本发明的剖视图。

图3为图2中A部的放大图。

图4为实施例一的旋流器立体图。

图5为实施例二的旋流器剖视图。

图6为本发明的碟片的俯视图。

图中:1、外壳;2、碟片架;3、重相向心泵;4、进料管;5、进料通道;6、进料口;7、轻相出口;8、轻相上流道;9、重相出口;10、重相上流道;11、重相汇集区;12、第一套件;13、轻相向心泵;14、重相下流道;15、第二套件;16、碟片压盖;17、碟片;18、分流盘;19、中性孔;20、旋流器;21、进料腔;22、分离腔;23、轻相汇集区;24、轻相下流道;25、导流通道;26、第一环槽;27、第一凸环;30、第三环槽;31、第三凸环;32、第四环槽;33、第四凸环;34、第五凸环;35、第五环槽;36、第一迷宫式间隙;37、第二迷宫式间隙;38、中心轴;39、第一叶片;40、套管;41、外螺纹;42、隔条;43、分配孔;44、第二叶片。

具体实施方式

下面结合附图,说明本发明的具体实施方式。

实施例一:

如图2所示,本发明所述的碟式分离机包括转鼓及中央的进料管4,转鼓的外壳1的内部空腔内设置有碟片架2,碟片架2将外壳1的内部空腔分隔成进料腔21和分离腔22;转鼓的外壳1及碟片架2均为旋转运动的动件,进料管4为不旋转的静止件;碟片架2上位于分离腔22的一侧、从上至下依次布置有碟片压盖16及若干锥形的碟片17,碟片压盖16的外壁面与外壳1的内壁面之间形成重相下流道14,碟片架2外壁面与若干碟片17的内侧之间为轻相下流道24,重相下流道14、轻相下流道24均与分离腔22连通;若干碟片17将分离腔22分成若干个薄层分离空间,从而缩短了沉降距离,增加了沉降面积,改善和提高分离效果;碟片架2底部为锥形的分流盘18,分流盘18上沿周向均匀开设若干中性孔19,中性孔19连通进料腔21与分离腔22,进料腔21内的物料通过中性孔19进入分离腔22。外壳1的上端开口处设有重相向心泵3,重相向心泵3位于碟片架2的上方,其下端面距离碟片架2的上端面有一定的距离;重相向心泵3上开设有重相上流道10,重相上流道10与重相出口9连通,转鼓内的重相下流道14通过重相向心泵3连通重相出口9。重相向心泵3上设有进料管4,进料管4下部伸入进料腔21内,进料管4的内部为进料通道5,进料通道5连通进料口6;进料管4与重相向心泵3之间具有轻相上流道8,轻相上流道8与轻相出口7连通;在进料管4的外周、位于重相向心泵3的下方及碟片架2的上方设有轻相向心泵13,轻相向心泵13的下表面与碟片架2的上表面之间间隔有一定的距离;轻相向心泵13上沿径向开设有贯通的导流通道25,导流通道25与轻相上流道8连通。

如图2、图3所述,重相向心泵3的外表面与外壳1相应的内表面之间形成有重相汇集区11,如图3所示,重相汇集区11分别与重相上流道10、重相下流道14连通,重相上流道10、重相下流道14和重相汇集区11组成重相流道,分离腔22通过重相流道与重相出口9连通。如图4所示,重相向心泵3的下表面沿轴向朝下凸起有若干圈第五凸环34,相邻两圈第五凸环34之间形成第五环槽35。

如图2、图3所示,碟片压盖16的上端口部嵌设有第一套件12,第一套件12上部从碟片压盖16的上端部伸出。第一套件12的上表面对应第五环槽35朝上凸起若干圈第四凸环33,相邻两圈第四凸环33之间形成第四环槽32。第四凸环33伸入第五环槽35内,第五凸环34伸入第四环槽32内,形成交错的、曲折路径的第一迷宫式间隙36。

如图2、图3所示,第一套件12套设在轻相向心泵13的外周,第一套件12的内表面与轻相向心泵13的外表面之间形成有轻相汇集区23,轻相汇集区23分别与轻相下流道24、导流通道25连通;轻相上流道8、轻相下流道24、导流通道25和轻相汇集区23组成轻相流道,分离腔22通过轻相流道与轻相出口7连通。轻相向心泵13的下表面朝下凸起若干圈第一凸环27,相邻两圈第一凸环27之间形成第一环槽26。

如图2、图3所示,碟片架2的上端口部嵌设有第二套件15,第二套件15的上部从碟片架2的上端部伸出,第二套件15随着碟片架2做高速旋转运动,为动件。第二套件15的上表面朝上凸起若干圈第三凸环31,相邻两圈第三凸环31之间形成第三环槽30。第三凸环31伸入第一环槽26内,第一凸环27伸入第三环槽30内,形成交错的、曲折路径的第二迷宫式间隙37。第二套件15下部的内圆周面上、位于进料管4外周,固定设置有若干片第二叶片44,第二叶片44位于进料腔21上部,且设置在第二迷宫式间隙37之前,第二叶片44可以是螺旋叶片或者是斜板叶片,均布在通道中且设置一定倾斜角度;本实施例中,在进料腔21上部设置四片斜板叶片;由于物料的进料流速极高,因而会发生大量的雾化挥发向上运动,气雾如进入轻相通道内,就会影响轻相的纯度,而第二叶片44与第二套件15共同高速运动,可在进料腔21上部形成局部的向下气压将进料腔21内的物料气雾向下压回到进料通道5中,从而避免大部分的物料气雾进入轻相通道,而对少量的通过物料气雾进一步采用第二迷宫式间隙37密封进行隔离。

如图3所示,轻相流道与重相流道之间具有第一迷宫式间隙36,轻相流道与进料腔21之间具有第二迷宫式间隙37及第二叶片44;第一迷宫式间隙36对轻相流道与重相流道之间实现迷宫式密封,避免重相流道内的物料渗漏进入轻相流道内而增加轻相的含水率,影响轻相分离效果。第二迷宫式间隙37及第二叶片44对轻相流道与进料腔21之间实现迷宫式密封,避免进料腔21内的物料渗漏进入轻相流道而增加轻相的含水率,影响轻相分离效果。本发明在相邻流道内采用迷宫式密封,避免了轻相与重相之间、轻相与待分离物料之间的交叉污染,确保了油水分离的效果。

如图2所示,进料管4位于进料腔21内的下端部固定设置有旋流器20,旋流器20位于进料通道5内。如图4所示,旋流器20的圆柱形中心轴38的外周面上沿轴线方向螺旋的形成螺旋状的第一叶片39,第一叶片39的出液旋转方向与转鼓的旋转方向一致;本实施例中,中心轴38的外周均匀设置三片相互平行的螺旋状第一叶片39,相邻第一叶片39之间呈120度布置。如图2所示,每片第一叶片39通过焊接固定在进料管4的内周面或口部。物料流经旋流器20后再进入进料腔21内,旋流器20将物料加速到较高的旋转速度,使物料具有初始速度旋转进入进料腔21内,一方面,物料在进入进料腔21时就具有旋转离心力,在旋转离心力的作用下,物料被均匀地导入进料腔21内,进料腔21内各部分的物料流量均匀,利于进料腔21内各部分的物料中的水分被均匀充分分离;另外,物料在初始的旋转离心力的作用下,对油水进行了初步的分离,即物料在进料腔21内初步分离了油和水,从而减少了从进料腔21进入分离腔22内的轻相的含水率,有利于物料在分离腔22内对水分进行充分的分离,确保轻相的分离效果,分离后的轻相中含水率低;另外螺旋进料旋向与转鼓旋转方向一致,当物料进入转鼓内部时,降低了物料对分配器的冲击,减少了物料乳化,提高分离效率。而且旋转进入进料腔21内的物料还可以避免在碟片架2中央形成物料集中,进而形成固相沉积。在输入物料流量较大时,螺旋向下的初速度可以防止物料沿轴向向上移动,降低了待分离物料与轻相混合的风险。

如图2所示,碟片17为锥形体,如图6所示,锥形壁面上沿轴向方向布置有若干条隔条42,若干条隔条42沿径向均匀分布,相邻两条隔条42之间、位于锥形壁面的下部开设贯通的分配孔43,分配孔43设置在靠近转鼓旋转前进方向的前方的隔条42的位置,相比于现有的碟片17,分配孔43与后方隔条42之间的区域扩大了将近一倍。物料从分配孔43进入碟片17后,在离心力的作用下,沿碟片17表面朝向后方的隔条42方向做旋转运动并产生涡流,由于分配孔43与后方隔条42之间的区域增大,在同样的工况下,物料中的水相在分配孔43与后方隔条42之间的流场区域内得到充分地扩散,从而降低了该流场区域内的水相体积分数,提高了油水分离效果,分离后的轻相中含水率低。对碟片17的表面进行精密光整处理或者在其表面增加镀层,镀层材料可以采用特氟龙等,增加碟片17表面的光洁度,减小其表面的摩擦系数,进而降低物料与碟片17表面之间的表面张力,有利于轻相与重相在碟片17间的分离,提高分离的精度。

实施例二:

本发明的碟式分离机的结构特征同实施例一,旋流器20还可以如图5所示,旋流器20包括中心轴38、第一叶片39、套管40,套管40内部为贯通的中心孔;第一叶片39沿轴线方向螺旋环绕在中心轴38的外周面上,第一叶片39的外周通过焊接固定在圆筒形套管40的内周面上,套管40的外周面上部开设有外螺纹41;进料管4下部的内周面对应开设内螺纹,旋流器20通过螺纹拧紧固定在进料管4上。

本发明在实际使用时,碟片架2、碟片17及碟片压盖16随转鼓一起旋转,待分离的物料(如矿物油)从进料口6进入进料管4,流经进料管4下端的旋流器20进行初步的旋转加速后,进入转鼓的进料腔21内,在进料腔21内进行初步的油水分离;经初步油水分离后的物料通过中性孔19进入分离腔22内,然后通过碟片17上的分配孔43进入碟片17的表面做离心旋转运动,在高速旋转的离心力作用下,密度较大的重相(水分等)被向外抛至重相下流道14,进而向上通过重相汇集区11流入重相向心泵3,经重相向心泵3将旋转的动能转化为向上的势能,最终从重相出口9排出;密度较小的轻相(净油)沿碟片17表面向其内侧运动,汇集至轻相下流道24内,依靠离心力的作用继续向上运动,通过轻相汇集区23流入轻相向心泵13,经轻相向心泵13将旋转的动能转化为向上的势能,然后通过导流通道25流到轻相上流道8,最终从轻相出口7排出。待分离的物料经旋流器20的初步油水分离后,降低了从进料腔21进入分离腔22内物料的含水率;进入分离腔22的物料在碟片17上进一步进行油水分离,由于碟片17上分配孔43与后方隔条42之间的区域增大,而且碟片17表面光洁度很高,物料在分离腔22内进行充分的油水分离,分离效果好。而且轻相输出的轻相汇集区23、轻相上流道8与重相下流道14及进料腔21之间均采用了迷宫式密封,确保了轻相的分离效果。待分离的物料经本发明进行油水分离后,油料分离后的含水率可以达到5-100ppm以下,较大地提高了油水分离的精度,可以满足分离效果要求较高、含水率要求较低的特种行业需求。

以上描述是对本发明的解释,不是对本发明的限定,在不违背本发明精神的情况下,本发明可以作任何形式的修改。本发明的所有结构特征均可以适用在二相或三相等不同密度物料分离的碟式分离机中。比如,根据油水分离的精度要求,旋流器20上可以设置一片或若干片螺旋状第一叶片39,只要达到给物料提供初步的旋转加速度的目的即可。旋流器20的螺旋状第一叶片39也可以设置在进料管4的进料通道5的整个长度上,待分离的物料在进料通道5内可以获得更长的加速旋转行程,获得更高的加速旋转速度,物料的初步油水分离效果更好,提供油水分离的精度。旋流器20也可以通过其他方式,比如卡扣等固定在进料管4上。也可以在进料管4的下端面直接焊接固定设置螺旋状的第一叶片39,第一叶片39位于进料通道5上。第一叶片39也可以为斜板叶片,斜板叶片均布在进料通道5中且设置一定倾斜角度,通过斜板叶片的出液旋转方向与转鼓的旋转方向一致。旋流器20也可以不设置中心轴38,第一叶片39的外周或端面直接固定在进料管4内。第二叶片44也可以固定设置在为静止件的进料管4外周面相应的位置上,只要在进料腔21上部形成向下的局部气压即可。第二叶片44可以为一片也可以为多片,均匀等角度设置,只要能达到在进料腔21上部形成向下的局部气压的目的即可。