一种氧化铝粉溢流式除砂装置及其除砂方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明属于氧化铝处理技术领域,具体涉及一种氧化铝粉溢流式除砂装置及其除砂方法。

背景技术

在铝电解净化工艺流程中,氧化铝处理工艺的好坏一直是控制环保数据稳定最直接的因素,循环比例大小往往决定环保数据的波动范围。根据国家环保需求,全国各家铝电解企业纷纷通过改善氧化铝的处理工艺,从而提高烟气中氟化物和硫化物的吸附效果,提高净化效率,减少排放,降低氟盐消耗,达到降本增效的目的。

现有技术中,授权公告号为CN203923406U的实用新型专利公开了一种氧化铝除渣装置,其包括除渣箱,除渣箱包括呈中空状的主体、分别设于所述主体两端的进料管及与所述进料管管径相等的出料管,主体内设有透气层,透气层将所述主体分隔成上腔、下腔,所述上腔内设有贴置于透气层上的沉渣网装置及立设于所述透气层上的滤板,滤板位于所述沉渣网装置与所述出料管之间,滤板的顶壁与所述上腔的顶壁间隔一定距离,下腔的底壁设有贯穿于其上的通气孔,主体、进料管及出料管的顶壁位于同一水平面上,主体的横截面面积大于所述进料管的横截面面积。但运行过程中,氧化铝含砂比例较大,长时间运行导致输送系统失效,不能有效控制下料量,分离不彻底,达不到系统稳定均衡控制的目的,大量的砂子、杂质堆积在溜槽中,需要大量人力清理,在控料过程中容易出现堵料引起的断料、缺料现象。

发明内容

为解决现有技术中存在的问题,本发明提供一种氧化铝粉溢流式除砂装置,包括进料箱、除砂箱、除砂压布和风室;所述进料箱与所述除砂箱的进料口连通,所述进料箱和所述除砂箱的底部设置所述风室,所述除砂压布铺设在所述风室的上方;所述除砂箱包括箱体Ⅰ和箱体Ⅱ,所述箱体Ⅰ中设置搅拌装置Ⅰ和溢流装置Ⅰ,所述箱体Ⅱ中设置搅拌装置Ⅱ和溢流装置Ⅱ;所述溢流装置Ⅰ包括隔板Ⅰ、溢流槽Ⅰ和烧结板Ⅰ,所述溢流槽Ⅰ与所述隔板Ⅰ连接,所述烧结板Ⅰ插入所述溢流槽Ⅰ中;所述溢流装置Ⅱ包括隔板Ⅱ、溢流槽Ⅱ和烧结板Ⅱ,所述溢流槽Ⅱ与所述隔板Ⅱ连接,所述烧结板Ⅱ插入所述溢流槽Ⅱ中。本发明的溢流除砂装置能够进行两级溢流除砂过程,每一级溢流除砂过程又能够分别进行除砂和过滤。每一级的过滤是将除砂后残留的杂质进一步除砂。每一级的除砂过程是通过相应的搅拌装置,将沉淀后的杂质搅拌到出料孔中排出;每一级的过滤过程是通过相应的溢流装置,对流过溢流装置的氧化铝粉进行过滤,使除砂后残留的杂质过滤彻底。

优选的是,所述溢流槽Ⅰ的下方设有风室Ⅰ,所述风室Ⅰ上方铺设除砂压布Ⅰ;所述溢流槽Ⅱ的下方设有风室Ⅱ,所述风室Ⅱ上方铺设除砂压布Ⅱ。通过风室供风补风,提高氧化铝粉流动速度,提高除砂效率,除砂过程中对氧化铝粉输送彻底,减少残留。

在上述任一方案中优选的是,所述搅拌装置Ⅰ包括电机Ⅰ、转动轴Ⅰ和搅拌器Ⅰ,所述电机Ⅰ固定安装在所述箱体Ⅰ的顶部,所述搅拌器Ⅰ设置在所述箱体Ⅰ内,并通过所述转动轴Ⅰ与所述电机Ⅰ连接;所述转动轴Ⅰ上固定安装挡板Ⅰ,所述挡板Ⅰ与所述隔板Ⅰ相互平行。第一级搅拌,通过固定在箱体内的搅拌器对箱体内的杂质及时搅拌并排出,保障除砂过程能够顺利的进行,防止在除砂过程中杂质堆积而引起堵料现象。挡板与所述隔板能够阻隔氧化铝粉中的杂质,这样杂质就能够逐渐的沉降下来,达到显著的除砂除杂的效果。电机设置在所述箱体的顶部,减小箱体的内部空间,使该装置体积小,可以灵活适用于多种场合。

在上述任一方案中优选的是,所述搅拌器Ⅰ包括圆环Ⅰ、连杆Ⅰ和桨叶Ⅰ,所述桨叶Ⅰ通过所述连杆Ⅰ与所述圆环Ⅰ连接;所述搅拌器Ⅰ的下方设置出料孔Ⅰ。搅拌器能够对杂质进行高效率的搅拌,设置桨叶可以增大与杂质的接触面积,将杂质搅拌到出料口处排出。

在上述任一方案中优选的是,所述搅拌装置Ⅱ包括电机Ⅱ、转动轴Ⅱ和搅拌器Ⅱ,所述电机Ⅱ固定安装在所述箱体Ⅱ的顶部,所述搅拌器Ⅱ设置在所述箱体Ⅱ内,并通过所述转动轴Ⅱ与所述电机Ⅱ连接;所述转动轴Ⅱ上固定安装挡板Ⅱ,所述挡板Ⅱ与所述隔板Ⅱ相互平行。第二级搅拌,通过固定在箱体内的搅拌器对箱体内的杂质及时搅拌并排出,保障除砂过程能够顺利的进行,防止在除砂过程中杂质堆积而引起堵料现象。挡板与所述隔板能够阻隔氧化铝粉中的杂质,这样杂质就能够逐渐的沉降下来,达到显著的除砂除杂的效果。电机设置在所述箱体的顶部,减小箱体的内部空间,使该装置体积小,可以灵活适用于多种场合。

在上述任一方案中优选的是,所述搅拌器Ⅱ包括圆环Ⅱ、连杆Ⅱ和桨叶Ⅱ,所述桨叶Ⅱ通过所述连杆Ⅱ与所述圆环Ⅱ连接;所述搅拌器Ⅱ的下方设置出料孔Ⅱ。搅拌器能够对杂质进行高效率的搅拌,设置桨叶可以增大与杂质的接触面积,将杂质搅拌到出料口处排出。

在上述任一方案中优选的是,所述溢流装置Ⅰ的水平位置高于所述溢流装置Ⅱ。通过溢流装置的一高一低的设置,增加氧化铝粉的流动性,使除砂效果更佳,杂质去除更彻底,节约成本,提高效率。

在上述任一方案中优选的是,所述进料箱的上方设有快开孔;所述除砂箱的上方设有进料管。通过设置快开孔可以查看氧化铝粉的流量情况,对于进料箱内的压力过大时,可以通过快开孔进行减压,保障正常的运行。设置进料管可以将多个溢流除砂装置的出料口汇集到一起,最终将除砂后的氧化铝粉汇集到一起排出。

在上述任一方案中优选的是,所述除砂箱的进料口处设置两个进料挡板;通过设置进料挡板能够使氧化铝粉缓慢均匀的流入到除砂箱内。所述除砂箱底部的两侧分别设置通风矩管,通过设置通风矩管可以使供风时候的风速流量更加稳定均匀。

本发明的氧化铝粉溢流式除砂装置,结构简单,操作便捷,除砂效果好,除砂率可达到95%以上,分级分层次的进行除砂、过滤,从而避免了除砂程中因杂质砂子长期大量的堆积而造成堵料现象,省去了人工清理的环节,节约成本,工作效率高,可长期运行,满足工业的需求,适用于各种粉体物料的输送。

本发明还提供一种氧化铝粉溢流式除砂装置的除砂方法,该除砂方法中采用了上述任一种除砂装置,其按先后顺序包括以下步骤:

步骤一:通过风力将氧化铝粉输送到进料箱中,进料箱底部的风室通过吹风使氧化铝粉流动到除砂箱内,氧化铝粉通过进料箱底部的除砂压布去除一部分杂质;

步骤二:氧化铝粉进入到除砂箱的箱体Ⅰ中进行一级溢流除砂,氧化铝粉流过溢流装置Ⅰ过滤掉一部分杂质,过滤后的氧化铝粉流入到箱体Ⅱ中;隔板Ⅰ将氧化铝粉中的杂质阻隔在箱体Ⅰ中,杂质逐渐沉淀到箱体Ⅰ底部的除砂压布上;搅拌装置Ⅰ对箱体Ⅰ底部的杂质进行搅拌,杂质最终从出料孔Ⅰ中排出;

步骤三:氧化铝粉进入到除砂箱的箱体Ⅱ中进行二级溢流除砂,氧化铝粉流过溢流装置Ⅱ过滤掉一部分杂质,过滤后的氧化铝粉从除砂箱的出料口排出;隔板Ⅱ将氧化铝粉中的杂质阻隔在箱体Ⅱ中,杂质逐渐沉淀到箱体Ⅱ底部的除砂压布上;搅拌装置Ⅱ对箱体Ⅱ底部的杂质进行搅拌,杂质最终从出料孔Ⅱ中排出。

本发明的氧化铝粉溢流式除砂装置的除砂方法,操作简单,节省人力物力,提高作业效率。本发明采用两级阶梯式溢流除砂的方式,除砂彻底,除砂率达到95%以上,而现有技术直接采用沉淀过滤的传统方式,除砂不彻底,除砂率较低。

附图说明

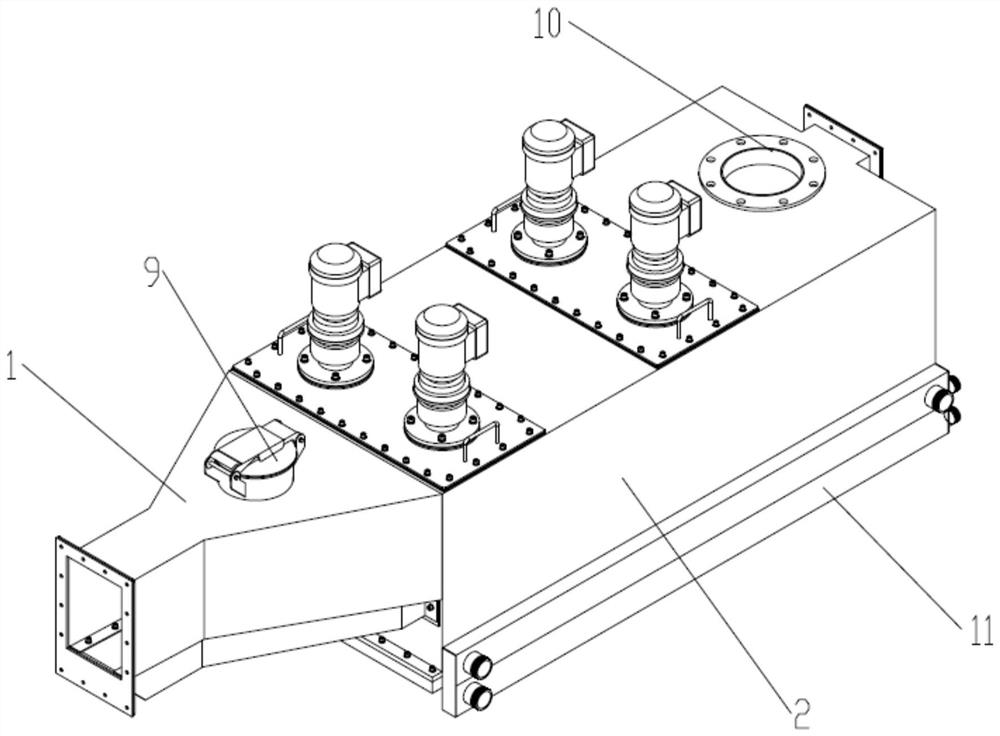

图1为按照本发明的氧化铝粉溢流式除砂装置的一优选实施例的结构示意图;

图2为按照本发明的氧化铝粉溢流式除砂装置的图1所示实施例的剖视图;

图3为按照本发明的氧化铝粉溢流式除砂装置的图2所示实施例溢流装置Ⅰ的局部放大图;

图4为按照本发明的氧化铝粉溢流式除砂装置的图2所示实施例溢流装置Ⅱ的局部放大图;

图5为按照本发明的氧化铝粉溢流式除砂装置的图1所示实施例搅拌器Ⅰ的结构示意图。

图中标注说明:

1-进料箱;

2-除砂箱,21-箱体Ⅰ,22-箱体Ⅱ;

3-除砂压布;

4-风室;

5-搅拌装置Ⅰ,51-电机Ⅰ,52-转动轴Ⅰ,53-搅拌器Ⅰ,54-挡板Ⅰ,55-圆环Ⅰ,56-连杆Ⅰ,57-桨叶Ⅰ,58-出料孔Ⅰ;

6-溢流装置Ⅰ,61-隔板Ⅰ,62-溢流槽Ⅰ,63-烧结板Ⅰ,64-风室Ⅰ,65- 除砂压布Ⅰ;

7-搅拌装置Ⅱ,71-电机Ⅱ,72-转动轴Ⅱ,73搅拌器Ⅱ,74-挡板Ⅱ,75-圆环Ⅱ,76-连杆Ⅱ,77-桨叶Ⅱ,78-出料孔Ⅱ;

8-溢流装置Ⅱ,81-隔板Ⅱ,82-溢流槽Ⅱ,83-烧结板Ⅱ,84-风室Ⅱ,85- 除砂压布Ⅱ;

9-快开孔;

10-进料管;

11-通风矩管。

具体实施方式

为了更进一步了解本发明的内容,下面将结合具体实施例详细阐述本发明。

如图1-2所示,本实施例提供一种氧化铝粉溢流式除砂装置,包括进料箱1、除砂箱2、除砂压布3和风室4;所述进料箱1与所述除砂箱2的进料口连通,所述进料1和所述除砂箱2的底部设置所述风室4,所述风室周围连通有供风管,所述除砂压布3铺设在所述风室4的上方;所述除砂箱2包括箱体Ⅰ21和箱体Ⅱ22,所述箱体Ⅰ21中设置搅拌装置Ⅰ5和溢流装置Ⅰ6, 所述箱体Ⅱ22中设置搅拌装置Ⅱ7和溢流装置Ⅱ8。

如图3所示,所述溢流装置Ⅰ6包括隔板Ⅰ61、溢流槽Ⅰ62和烧结板Ⅰ 63,所述隔板Ⅰ61垂直于所述除砂压布,所述溢流槽Ⅰ62为多个平行排列在一起的固定流槽,溢流槽Ⅰ62两端固定连接有隔板Ⅰ61,并垂直于所述隔板Ⅰ61;所述烧结板Ⅰ63与所述除砂压布平行,烧结板Ⅰ63的一部分插入到所述溢流槽Ⅰ62中,并与多个平行排列的流槽交叉排布。

如图4所示,所述溢流装置Ⅱ8包括隔板Ⅱ81、溢流槽Ⅱ82和烧结板Ⅱ 83,所述隔板Ⅱ81垂直于所述除砂压布,所述溢流槽Ⅱ82为多个平行排列在一起的固定流槽,溢流槽Ⅱ82两端固定连接有隔板Ⅱ81,并垂直于所述隔板Ⅱ81;所述烧结板Ⅱ83与所述除砂压布平行,烧结板Ⅱ83的一部分插入到所述溢流槽Ⅱ82中,并与多个平行排列的流槽交叉排布。

本实施例的溢流除砂装置能够进行两级溢流除砂,每一级溢流除砂又能够分别进行除砂和过滤。每一级的过滤是将除砂后氧化铝粉中残留的杂质进一步过滤除砂。每一级的除砂过程是通过相应的搅拌装置,将沉淀后的砂子杂质搅拌到出料孔中排出;每一级的过滤过程是通过相应的溢流装置,对流过溢流装置的氧化铝粉进行过滤,使除砂后残留的杂质过滤彻底。

如图3所示,溢流槽Ⅰ62的下方设有风室Ⅰ64,所述风室Ⅰ64上方铺设除砂压布Ⅰ65。如图4所示,所述溢流槽Ⅱ82的下方设有风室Ⅱ84,所述风室Ⅱ84上方铺设除砂压布Ⅱ85。通过风室的供风补风,提高氧化铝粉流动速度,提高除砂效率,除砂过程中对氧化铝粉输送彻底,残留量少。

如图2所示,所述搅拌装置Ⅰ5包括电机Ⅰ51、转动轴Ⅰ52和搅拌器Ⅰ 53,所述电机Ⅰ51固定安装在所述箱体Ⅰ的顶部,所述搅拌器Ⅰ53设置在所述箱体Ⅰ内,并通过所述转动轴Ⅰ52与所述电机Ⅰ51连接;所述转动轴Ⅰ52 外侧套有轴承套筒,轴承套筒上固定安装挡板Ⅰ54,所述挡板Ⅰ54与所述隔板Ⅰ61相互平行。通过固定在箱体内的搅拌器对箱体内的杂质及时搅拌并排出,防止在除砂过程中杂质堆积而引起堵料现象。挡板Ⅰ与所述隔板Ⅰ能够阻隔氧化铝粉中的砂子杂质,这样砂子杂质就能够逐渐的沉降到箱体Ⅰ的底部,再由搅拌装置进行搅拌排出,达到显著的除砂除杂的效果。电机设置在所述箱体的顶部,减小箱体的内部空间,使该装置体积小,可以灵活适用于多种场合。

如图5所示,搅拌器Ⅰ53包括圆环Ⅰ55、连杆Ⅰ56和桨叶Ⅰ57,所述桨叶Ⅰ57通过所述连杆Ⅰ56与所述圆环Ⅰ55连接;所述搅拌器Ⅰ53的下方设置出料孔Ⅰ58。搅拌器能够对杂质进行高效率的搅拌,设置桨叶可以增大与杂质的接触面积,将杂质搅拌排出。所述箱体Ⅰ内可以设置两个搅拌装置Ⅰ,使除砂效率更高。

如图2所示,搅拌装置Ⅱ7包括电机Ⅱ71、转动轴Ⅱ72和搅拌器Ⅱ73,所述电机Ⅱ71固定安装在所述箱体Ⅱ22的顶部,所述搅拌器Ⅱ73设置在所述箱体Ⅱ22内,并通过所述转动轴Ⅱ72与所述电机Ⅱ71连接;所述转动轴Ⅱ72上固定安装挡板Ⅱ74,所述挡板Ⅱ74与所述隔板Ⅱ81相互平行。通过固定在箱体内的搅拌器对箱体内的杂质及时搅拌并排出,保障除砂过程能够顺利的进行,防止在除砂过程中杂质堆积而引起堵料现象。挡板与所述隔板能够阻隔氧化铝粉中的杂质,这样杂质就能够逐渐的沉降下来,再由搅拌装置搅拌排出。电机设置在所述箱体的顶部,减小箱体的内部空间,使该装置体积小,可以灵活适用于多种场合。

搅拌器Ⅱ的具体结构与搅拌器Ⅰ相同。搅拌器Ⅱ包括圆环Ⅱ、连杆Ⅱ和桨叶Ⅱ,所述桨叶Ⅱ通过所述连杆Ⅱ与所述圆环Ⅱ连接;所述搅拌器Ⅱ的下方设置出料孔Ⅱ。搅拌器能够对杂质进行高效率的搅拌,设置桨叶可以增大与杂质的接触面积,将杂质搅拌到出料孔Ⅱ排出。所述箱体Ⅱ内可以设置两个搅拌装置Ⅱ,使除砂效率更高。

溢流装置Ⅰ的水平位置高于所述溢流装置Ⅱ。通过溢流装置的一高一低的设置,增加氧化铝粉的流动性,使除砂效果更佳,杂质去除更彻底,节约成本,提高效率。溢流装置Ⅰ与溢流装置Ⅱ之间的最佳高度差为20-50mm。本发明经过大量试验证明,在20-50mm的高度差范围内,砂子经过一级溢流除砂过程,可以达到75%以上的除砂率,使2mm以上的中、大颗粒完全沉淀、过滤掉,然后经过二级溢流除砂过程,使2mm以下的小颗粒完全沉淀、过滤,最终可以达到95%以上的除砂率。从一级到二级经过20-50mm的过渡,使得二级溢流除砂装置更好地接收从一级装置飘过的砂粒,达到最佳沉降效果,若在此高度差之外或没有高度差,会造成物料直接从表面飘过,沉降效果较差。

进料箱1的上方设有快开孔9;所述除砂箱2的上方设有进料管10。通过设置快开孔可以查看氧化铝粉的流量情况,对于进料箱内的压力过大时,可以通过快开孔进行减压,保障正常的运行。设置进料管可以将多个溢流除砂装置的出料口汇集到一起,最终将除砂后的氧化铝粉汇集到一起排出。

除砂箱的进料口处设置两个进料挡板,每个进料挡板与所述除砂箱成一定的夹角,通过设置进料挡板能够稳定进料口处的风速,使氧化铝粉缓慢均匀的流入到除砂箱内。所述除砂箱2底部的两侧分别设置通风矩管11,通过设置通风矩管可以使供风时候的风速流量更加稳定均匀。

本实施例的氧化铝粉溢流式除砂装置,结构简单,操作便捷,除砂效果好,除砂率可达到95%以上,分级分层次的进行除砂、过滤,从而避免了除砂程中因杂质砂子长期大量的堆积而造成堵料现象,省去了人工清理的环节,节约成本,工作效率高,可长期运行,满足工业的需求,适用于各种粉体物料的输送。

本实施例的除砂过程如下:通过风力将氧化铝粉输送到进料箱中,风机通过通风管供风到进料箱底部的风室中,进料箱底部风室的风透过除砂压布进入到进料箱内,吹动氧化铝粉继续流动,然后氧化铝粉流动到除砂箱内,先到达箱体I内进行一级除砂,氧化铝粉中的砂子和杂质由于重力较大,逐渐沉淀到箱体Ⅰ底部的除砂压布上,搅拌装置Ⅰ对砂子杂质进行搅拌,将砂子和杂质搅拌到出料孔Ⅰ内排出;氧化铝粉通过溢流装置Ⅰ溢流到箱体Ⅱ中进行二级除砂,其中溢流装置Ⅰ中的溢流槽Ⅰ和烧结板Ⅰ可以过滤掉氧化铝粉的部分砂子杂质,溢流装置Ⅱ的水平高度低于溢流装置Ⅰ的水平高度,氧化铝粉进入到箱体Ⅱ中再次进行沉淀,其中砂子和杂质逐渐沉淀到箱体Ⅱ底部的除砂压布上,搅拌装置进Ⅱ行搅拌将砂子和杂质搅拌到出料孔Ⅱ内排出;除砂后的氧化铝粉通过溢流装置Ⅱ,溢流装置Ⅱ中的溢流槽Ⅱ和烧结板对流过的氧化铝粉进行过滤,过滤后的氧化铝粉从出料口排出。

本实施例还提供一种氧化铝粉溢流式除砂装置的除砂方法,该除砂方法采用了上述的除砂装置,其按先后顺序包括以下步骤:

步骤一:通过风力将氧化铝粉输送到进料箱中,进料箱底部的风室通过吹风使氧化铝粉流动到除砂箱内,氧化铝粉通过进料箱底部的除砂压布去除一部分杂质;

步骤二:氧化铝粉进入到除砂箱的箱体Ⅰ中进行一级溢流除砂,氧化铝粉流过溢流装置Ⅰ过滤掉一部分杂质,过滤后的氧化铝粉流入到箱体Ⅱ中;隔板Ⅰ将氧化铝粉中的杂质阻隔在箱体Ⅰ中,杂质逐渐沉淀到箱体Ⅰ底部的除砂压布上;搅拌装置Ⅰ对箱体Ⅰ底部的杂质进行搅拌,杂质最终从出料孔Ⅰ中排出;

步骤三:氧化铝粉进入到除砂箱的箱体Ⅱ中进行二级溢流除砂,氧化铝粉流过溢流装置Ⅱ过滤掉一部分杂质,过滤后的氧化铝粉从除砂箱的出料口排出;隔板Ⅱ将氧化铝粉中的杂质阻隔在箱体Ⅱ中,杂质逐渐沉淀到箱体Ⅱ底部的除砂压布上;搅拌装置Ⅱ对箱体Ⅱ底部的杂质进行搅拌,杂质最终从出料孔Ⅱ中排出。

本实施例的氧化铝粉溢流式除砂装置的除砂方法,操作简单,节省人力物力,提高作业效率。本实施例采用两级阶梯式溢流除砂的方式,除砂彻底,除砂率达到95%以上,而现有技术直接采用沉淀过滤的传统方式,除砂不彻底,除砂率较低。

本领域技术人员不难理解,本发明的氧化铝粉溢流式除砂装置及其除砂方法包括上述本发明说明书的发明内容和具体实施方式部分以及附图所示出的各部分的任意组合,限于篇幅并为使说明书简明而没有将这些组合构成的各方案一一描述。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。