一种微砂回收装置

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及微砂回收技术领域,具体涉及一种微砂回收装置。

背景技术

现有技术的矿浆微砂回收主要是通过旋流器实现的,旋流器主要是通过水流的旋转离心力进行微砂回收,为单一圆柱型腔体结构,由于受到矿浆自身的冲击作用,矿浆流动状态容易紊乱,造成短路流增多,导致溢流口中粗颗粒微砂含量增加以及细颗粒微砂几乎全部溢出,影响旋流器的沉砂量,同时现有的旋流器只要是回收粒度大的微砂,粒度小的微砂得不到回收,回收率低。因此,为了避免现有技术中存在的缺点,有必要对现有技术做出改进。

发明内容

本发明的目的在于克服现有技术中的缺点与不足,提供一种结构简单、回收效率供的微砂回收装置。

本发明是通过以下的技术方案实现的:

一种微砂回收装置,包括纵向设置的外圆筒及设于所述外圆筒内的第一内圆筒,所述外圆筒的顶部设有一缓冲腔,所述缓冲腔的顶部设有一入料口,所述第一内圆筒的上部设有一锥形急水分流构件,所述急水分流构件的下方设有一环形的缓流挡板,所述第一内圆筒的底部设有一倒圆台形的第一导流筒,所述外圆筒的底部设有与所述第一导流筒对应的倒圆台形的外导流筒,所述第一导流筒的底部设有第一微砂出口,所述外导流筒的底部设有与所述第一微砂出口对应的第二微砂出口,所述第一微砂出口的口径大于所述第二微砂出口的口径,所述第一微砂出口设于所述第二微砂出口的上方,所述缓冲腔的外侧设有一溢流口,所述溢流口与所述缓冲腔的底部连通。

进一步,所述外圆筒与所述第一内圆筒之间设有第二内圆筒,所述第一内圆筒与所述第二内圆筒之间形成第一溢流通道,所述第二内圆筒与所述外圆筒之间形成第二溢流通道。

进一步,所述第一内圆筒与所述第二内圆筒之间连接有环形均布设置若干的第一上挡板及第一下挡板,所述第一上挡板与所述第一下挡板竖向错开设置。

进一步,所述第二内圆筒与所述外圆筒之间连接有环形均布设置若干的第二上挡板及第二下挡板,所述第二上挡板与所述第二下挡板竖向错开设置。

进一步,所述第二圆内筒的底部设有与所述第一导流筒对应的倒圆台形的第二导流筒,所述第二导流筒的高度小于所述第一导流筒的高度。

进一步,所述第二微砂出口安装有第一开关阀。

进一步,所述外圆筒安装有一延伸至所述第一内圆筒内的防塞水管,所述防塞水管设有延伸至所述第二微砂出口的第一导水管,所述第一导水管连接有延伸至所述第一微砂出口的第二导水管。

进一步,所述防塞水管安装有第二开关阀。

进一步,所述锥形急水分流构件的锥度角为15°~75°。

进一步,所述外圆筒的下部设有支撑脚。

相对于现有技术,本发明通过外圆筒的顶部设有一缓冲腔,第一内圆筒的上部设有一锥形急水分流构件,急水分流构件的下方设有一环形的缓流挡板,第一内圆筒的底部设有一倒圆台形的第一导流筒,外圆筒的底部设有与第一导流筒对应的倒圆台形的外导流筒,第一导流筒的底部设有第一微砂出口,外导流筒的底部设有与第一微砂出口对应的第二微砂出口,缓冲腔的外侧设有一溢流口,矿浆经过锥形急水分流构件与缓流挡板后水流速度降低,再经第一导流筒缓和水流速度,微砂经第一微砂出口沉淀到第二微砂出口,从第二微砂出口回收,其他的矿浆水经外圆筒与第一内圆筒之间的溢流通道流向外圆筒顶部的缓冲腔,从溢流口排出,整个过程受到矿浆自身的冲击力小,矿浆流动缓和顺畅,短路流小,粒度大的微砂与粒度小的微砂都能得到回收,回收率高,一次微砂回收率达95%以上,回收过程中,同时压缩矿浆浓度,经循环回收,微砂可全部被回收。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

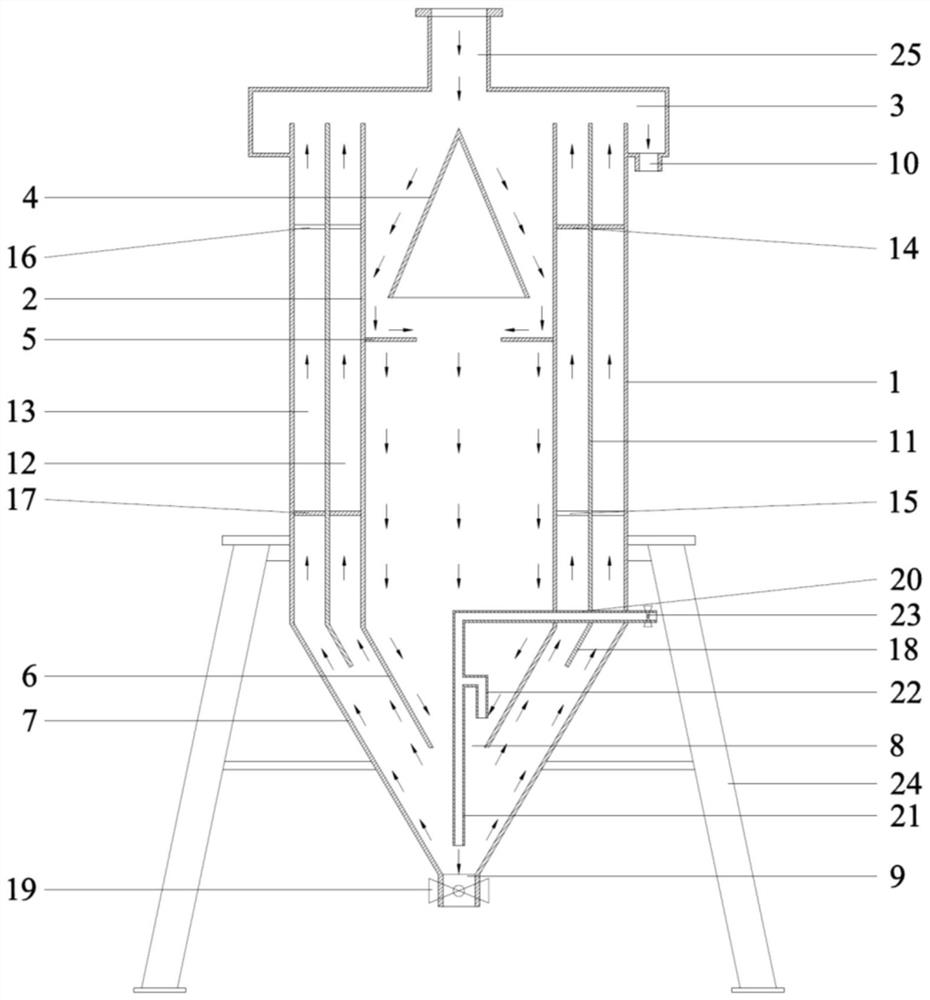

图1为本发明微砂回收装置的结构示意图。

图中:1-外圆筒;2-第一内圆筒;3-缓冲腔;4-锥形急水分流构件;5-缓流挡板;6-第一导流筒;7-外导流筒;8-第一微砂出口;9-第二微砂出口;10-溢流口;11-第二内圆筒;12-第一溢流通道;13-第二溢流通道;14-第一上挡板;15-第一下挡板;16-第二上挡板;17-第二下挡板;18-第二导流筒;19-第一开关阀;20-防塞水管;21-第一导水管;22-第二导水管;23-第二开关阀;24-支撑脚;25-入料口。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示本发明的一种微砂回收装置,包括纵向设置的外圆筒1及设于外圆筒1内的第一内圆筒2,外圆筒1的顶部设有一缓冲腔3,缓冲腔3的顶部设有一入料口25,第一内圆筒2的上部设有一锥形急水分流构件4,急水分流构件4的下方设有一环形的缓流挡板5,第一内圆筒2的底部设有一倒圆台形的第一导流筒6,外圆筒1的底部设有与第一导流筒6对应的倒圆台形的外导流筒7,第一导流筒6的底部设有第一微砂出口8,外导流筒7的底部设有与第一微砂出口8对应的第二微砂出口9,第一微砂出口8的口径大于第二微砂出口9的口径,第一微砂出口8设于第二微砂出口9的上方,缓冲腔3的外侧设有一溢流口10,溢流口10与缓冲腔3的底部连通。通过外圆筒1的顶部设有一缓冲腔3,第一内圆筒2的上部设有一锥形急水分流构件4,急水分流构件4的下方设有一环形的缓流挡板5,第一内圆筒2的底部设有一倒圆台形的第一导流筒6,外圆筒1的底部设有与第一导流筒6对应的倒圆台形的外导流筒7,第一导流筒6的底部设有第一微砂出口8,外导流筒7的底部设有与第一微砂出口8对应的第二微砂出口9,缓冲腔3的外侧设有一溢流口10,矿浆经过锥形急水分流构件4与缓流挡板5后水流速度降低,再经第一导流筒6缓和水流速度,微砂经第一微砂出口8沉淀到第二微砂出口9,从第二微砂出口9回收,其他的矿浆水经外圆筒1与第一内圆筒2之间的溢流通道流向外圆筒1顶部的缓冲腔3,从溢流口10排出,整个过程受到矿浆自身的冲击力小,矿浆流动缓和顺畅,短路流小,粒度大的微砂与粒度小的微砂都能得到回收,回收率高,微砂回收率达95%以上,回收过程中,同时压缩矿浆浓度,经循环回收,微砂可全部被回收。

外圆筒1与第一内圆筒2之间设有第二内圆筒11,第一内圆筒2与第二内圆筒11之间形成第一溢流通道12,第二内圆筒11与外圆筒1之间形成第二溢流通道13,能进一步降低矿浆自身的冲击力,矿浆流动更缓和顺畅,短路流更小。

第一内圆筒2与第二内圆筒11之间连接有环形均布设置若干的第一上挡板14及第一下挡板15,第一上挡板14与第一下挡板15竖向错开设置,使第一溢流通道12内的矿浆流动更缓和,有利于微砂的向下沉淀。

第二内圆筒11与外圆筒1之间连接有环形均布设置若干的第二上挡板16及第二下挡板17,第二上挡板16与第二下挡板17竖向错开设置,使第二溢流通道13内的矿浆流动更缓和,有利于微砂的向下沉淀。

第二圆内筒11的底部设有与第一导流筒6对应的倒圆台形的第二导流筒18,第二导流筒18的高度小于第一导流筒6的高度,利于矿浆向上顺畅流动。

第二微砂出口9安装有第一开关阀19,控制微砂的出砂量,进而控制矿浆的流动速度,达到微砂回收的粒度回收范围最大化。

外圆筒1安装有一延伸至第一内圆筒2内的防塞水管20,防塞水管20设有延伸至第二微砂出口9的第一导水管21,第一导水管21连接有延伸至第一微砂出口8的第二导水管22,第二微砂出口9与第一微砂出口8被堵塞时,可通过冲水导通。

防塞水管20安装有第二开关阀23,防止矿浆从防塞水管20流出。

锥形急水分流构件4的锥度角为15°~75°,作为一种具体的实施方式,锥形急水分流构件4的锥度角为45°,最利于缓和水速,同时水流畅顺。

外圆筒1的下部设有支撑脚24,方便微砂回收装置的平稳放置。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。