一种抗冲蚀超耐磨的嵌套旋流器

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及重介选煤工艺中原煤块煤洗选加工装备技术领域,尤其涉及一种抗冲蚀超耐磨的嵌套旋流器。

背景技术

煤炭选煤行业将小于13mm的原煤规定为末原煤,大于13mm的原煤规定为块原煤(引自国家煤炭部《煤炭粒度分级》标准GB/T198-1997)。旋流器是重介选煤工艺中的核心装备,其耐磨衬里机械性能的优劣是影响旋流器使用寿命和分选效果稳定性的主要因素。现有的旋流器耐磨衬里是用一种高铝陶瓷砖采用胶粘方法在旋流器金属壳体内壁一块一块的拼粘成一个圆周体,生产实践中这种结构的旋流器衬里除了洗选块煤时耐磨强度较低外,抗流体冲蚀性能差容易造成脱落,特别是近年来煤炭优质资源的减少,采煤机械化程度的提高,开采出来的原煤中矸石(煤矸石、岩石)含量越来越大,造成对现有旋流器耐磨衬里的冲蚀磨损加快,在洗选加工原煤块煤时尤为突出,使得旋流器不耐磨使用寿命短,维修工作量大,对生产及其管理造成直接影响。

针对上述问题,近几年的专利采用了一些方法来解决这个问题,例如公开号为104556988A专利号CN201510063022.7的中国专利公开了“一种重介旋流器衬里氧化铝碳化硅陶瓷及制备方法”,该专利所述提高了旋流器耐磨衬里的耐磨性是将纯度95%的氧化铝粉末加入适量的碳化硅粉末,采用机械方法压制成瓷砖,高温烧结成一种新的高铝陶瓷耐磨砖块,把这种瓷砖用粘贴剂一块一块的拼粘在旋流器金属壳体内壁形成耐磨衬里,这种传统的耐磨衬里制作方法缺陷在于每一个瓷砖块的上下左右四个方向均有胶粘缝隙,旋流器内部的高速旋转流体极易将胶粘缝隙击穿造成生产使用过程中局部的脱落或全部脱落,导致旋流器的使用寿命受限。同样公开号为207872420U专利号CN201721875827.2的中国专利公开了“一种具备内衬耐磨材料的旋流器”,所述“壳体内壁覆盖内衬”“内衬的材料为碳化硅”,所述碳化硅材料的耐磨内衬同样是将碳化硅烧结成砖块,形成旋流器耐磨内衬的工艺方法和公开号为104556988A专利号CN201510063022.7的相同,只是材质不同而已。由于碳化硅制品韧性差脆性大不适用于制作原煤块煤洗选的旋流器内衬,如文献编号1006-0898(2019)

04-0100-02所述碳化硅内衬旋流器(引自张东义.一种新型耐磨内衬在新景选煤厂旋流器中的应用〔J〕.水力采煤与管道运输,2019(4))就描述的更为明确:“阳煤新景矿选煤厂采用全重介洗选加工工艺,即块煤(13~150mm)浅槽重介质分选机加工,末煤(13~1mm)三产品重介质旋流器分选,粗煤泥(1~0.25mm)螺旋分选、尾煤压滤回收。其中主选设备为重介质旋流器,分5个洗选系统共有5台重介质旋流器,1系统采用的是有压三产品重介质旋流器,2、3、4、5系统采用的是无压三产品重介质旋流器,是将末原煤(0~13mm)分选出精煤、中煤和矸石三种产品”。又如文献号为1003-773X(2020)04-0113-02所述烧结型碳化硅钢衬里旋流器(引自石智勇.重介质旋流器新型耐磨内衬生产工艺优化〔J〕,机械管理开发,2020(4)):“官地煤矿选煤厂采用全重介洗选加工工艺,即块煤(I3~150mm)浅槽重介质分选机、末煤(13~1mm)三产品重介质旋流器分选”。综上所述,生产实践证明采用一块一块的耐磨砖块拼粘而成的旋流器耐磨衬里,无论是高铝陶瓷砖块还是烧结型碳化硅砖块拼粘成的衬里,洗选原煤块煤都存在一定的缺陷。

目前全国经过整合尚有煤矿9000余处,共有各种类型选煤厂2200多家。原煤入洗能力从2009年的14.5亿吨,增加到2020年的32亿吨,入洗率达到70.2%。其中重介旋流器工艺的选煤厂比例已达到65%以上。目前由于煤炭优质资源的减少,开采出的原煤中煤矸石含量越来越大,导致旋流器等洗选设备的磨蚀速度加快,而现有的旋流器耐磨衬里是用耐磨瓷砖一块一块的拼粘在旋流器金属壳体内壁形成耐磨衬里,这种传统的耐磨衬里制作方法缺陷在于每一个瓷砖块的上下左右四个方向均有胶粘缝隙,旋流器内部的高速旋转流体极易将胶粘缝隙击穿造成生产使用过程中瓷砖局部脱落或全部脱落。旋流器使用寿命短,维修工作量大,对生产及其管理造成直接影响。例如我国生产主焦煤的临涣选煤厂,使用耐磨高铝陶瓷瓷砖拼粘衬里的旋流器,洗选粒度为50~0.5mm的块原煤,旋流器大圆锥筒段使用仅120天就要更换,小圆锥筒段使用仅60天就要更换;又如山西龙泉能源选煤厂使用耐磨高铝陶瓷瓷砖拼粘衬里的旋流器,洗选粒度为80~0.5mm的块原煤,旋流器大圆锥筒段使用仅100天就要更换,小圆锥段使用仅60天就要更换。一个选煤厂每年更换传统的耐磨衬里旋流器部件费用(一台量)一般在50万元左右,而由此产生的分选效果时好时坏不稳定给选煤厂带来的直接经济效益高达上百万元,再加上洗过后的煤质不稳定产生的不良社会效应,使得选煤厂忍辱负重。

为了弥补目前旋流器耐磨衬里上述的缺陷,进一步解决旋流器洗选原煤块煤的技术难题,发明了一种目前国内尚无的洗选原煤块煤的超耐磨嵌套旋流器,该旋流器具有较高的抗冲蚀磨损性能,比目前传统的耐磨瓷砖粘贴衬里的旋流器提高使用寿命3-5倍,具有重大现实意义和良好的应用前景。

发明内容

本发明的目的是为了解决现有技术中针对现有旋流器耐磨衬里抗大块物料冲蚀磨损差的技术难题,而提出的一种抗冲蚀超耐磨的嵌套旋流器。

为了实现上述目的,本发明采用了如下技术方案:

一种抗冲蚀超耐磨的嵌套旋流器,包括圆筒段、大圆锥筒段和小圆锥筒段,所述圆筒段和小圆锥筒段分别连通在大圆锥筒段的两端,且圆筒段位于大圆锥筒段广口的一端,所述圆筒段、大圆锥筒段和小圆锥筒段均包括金属壳体和耐磨管套,所述圆筒段远离大圆锥筒段的一端设置有与之相通的中心管,所述圆筒段靠近中心管的一端顶侧连通有进料管。

优选的,所述中心管的部分管体延伸至圆筒段的内部。

优选的,圆筒段、大圆锥筒段和小圆锥筒段均为独立的嵌套段。

优选的,所述耐磨管套为具有较高抗冲蚀性能的管套形式,包括所有的管套形式。

优选的,所述耐磨管套置于金属壳体各段内两者紧密结合形成独立的嵌套段。

与现有技术相比,本发明提供了一种抗冲蚀超耐磨的嵌套旋流器,具备以下有益效果:

1、本发明适应于大块物料洗选加工的超耐磨嵌套旋流器,特别适用于煤炭行业块煤的洗选加工,具有较高的抗冲击磨蚀性能、使用寿命长、分选效果稳定,旋流器应用技术得到超越的进步和纵深发展,填补国内空白;

2、本发明提高煤碳块煤入洗率,改变目前重介质选煤工艺格局,最大限度的降低选煤厂设备投资和设备管理成本,具有重大现实意义和社会效益。

本发明适应于大块物料洗选加工的超耐磨嵌套旋流器,具有较高的抗冲击磨蚀性能、使用寿命长、分选效果稳定,提高煤碳块煤入洗率,最大限度的降低选煤厂设备投资和设备管理成本。

附图说明

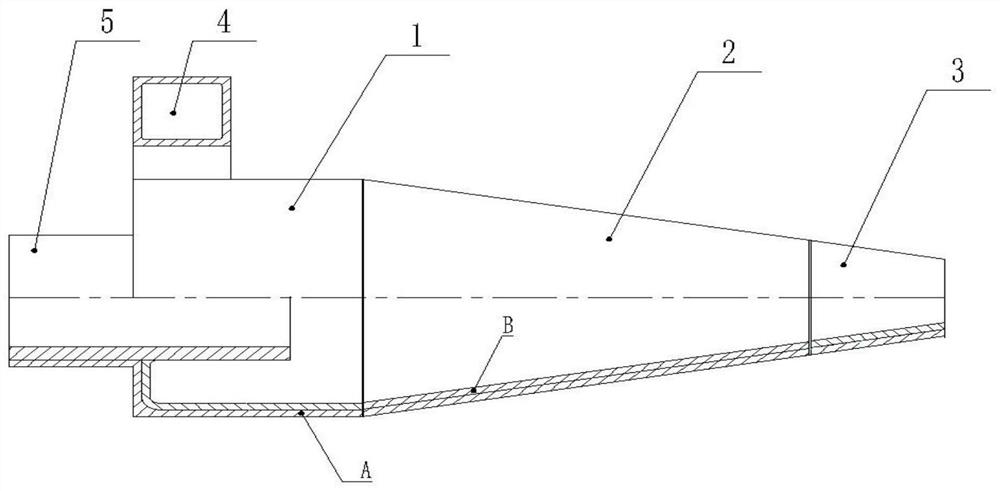

图1为本发明提出的一种抗冲蚀超耐磨的嵌套旋流器的结构示意图。

图中:圆筒段1、大圆锥筒段2、小圆锥筒段3、进料管4、中心管5、金属壳体A、耐磨管套B。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例一

参照图1,一种抗冲蚀超耐磨的嵌套旋流器,包括圆筒段1、大圆锥筒段2和小圆锥筒段3,所述圆筒段1和小圆锥筒段3分别连通在大圆锥筒段2的两端,且圆筒段1位于大圆锥筒段2广口的一端,所述圆筒段1、大圆锥筒段2和小圆锥筒段3均包括金属壳体A和耐磨管套B,所述圆筒段1远离大圆锥筒段2的一端设置有与之相通的中心管5,所述圆筒段1靠近中心管5的一端顶侧连通有进料管4,所述中心管5的部分管体延伸至圆筒段1的内部,圆筒段1、大圆锥筒段2和小圆锥筒段3均为独立的嵌套段,所述耐磨管套B为具有较高抗冲蚀性能的管套形式,包括所有的管套形式。

耐磨管套B,通过以下技术方案实现:采用特种陶瓷的成型工艺方法,把耐磨衬里制作成一种管套的形式,其结构形式与旋流器金属壳体A各段结构形式一致。

耐磨管套B置于金属壳体A各段内两者紧密结合形成独立的嵌套段。

金属壳体段通过以下技术方案实现:根据旋流器工作承载强度,设计金属壳体A各段结构形式、连接形式和密封形式,其结构形式与耐磨管套B形式一致并能够紧密结合。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。