一种减振器互连式车身稳定机构

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及车辆悬架技术领域,尤其涉及一种减振器互连式车身稳定机构。

背景技术

传统悬架,横向稳定杆作为弹性元件提供侧倾刚度,降低车辆过弯时的侧倾角。但同时也会降低在扭转路面行驶时轮胎与路面之间的附着力,降低车辆有效驱动力。越野车质心高,因此希望悬架的拥有较高的侧倾刚度,但侧倾刚度的提高会使得越野车在扭转路面的有效驱动力降低,导致车辆通过性变差,因此,传统悬架难以兼顾抗侧倾性能和车辆通过性。

目前,也有一些悬架系统能够兼顾抗侧倾性能和车辆通过性,如专利号为ZL201420442406的实用新型专利所公开的车辆悬架系统和机动车,以及专利号为ZL201320481704的实用新型专利公开所公开的用于四轮车辆的液压互联消扭悬架系统。但是,该类悬架系统中具备抗侧倾和消扭性能的结构都是整体设计的一整套机构,且均需要用到多个液压缸,以至于该类悬架系统的成本过高,不易推广使用;并且,一旦整套机构中的部分发生故障,则剩余部分也将失去利用价值。

发明内容

本发明的目的是为了解决上述现有技术存在的问题,提供一种减振器互连式车身稳定机构,其能够有效兼顾车辆的抗侧倾性能以及在扭转路面的有效驱动力,同时成本较低,便于再利用。

本发明的目的是通过以下技术方案实现的:

一种减振器互连式车身稳定机构,包括多个分别设于每个悬架与车架之间的减振器,所述减振器包括活塞组件、外置阻尼阀、气室、气室阻尼阀、浮动活塞;所述活塞组件于其活塞的两侧分别设有无杆油腔和有杆油腔,所述外置阻尼阀的一端与所述有杆油腔连通,所述气室连通所述无杆油腔,所述气室阻尼阀设于所述气室连通所述无杆油腔的一端,所述浮动活塞滑动连接于所述气室内壁,所述气室内远离所述气室阻尼阀的一端与所述浮动活塞之间设有高压气体,所述外置阻尼阀具有自所述有杆油腔向外部的单向阻尼作用,所述气室阻尼阀具有自所述无杆油腔向所述气室的单向阻尼作用;

车架与悬架分别连接所述活塞组件的固定端和伸缩端,同轴的两个所述减振器的外置阻尼阀及无杆油腔交叉连通,车辆同一侧的多个所述减振器的外置阻尼阀相互连通,车辆同一侧的多个所述减振器的无杆油腔相互连通。

本发明的工作原理:以双轴车辆为例,双轴车辆具有四个悬架,需要设置四个减振器。

当车身向左侧倾时,左侧减振器压缩,右侧减振器拉伸,左侧两个减振器的无杆油腔和右侧两个减振器的有杆油腔中的油液被压出,被压出的油液进入左侧两个减振器的气室中;而左侧两个减振器的有杆油腔和右侧两个减振器的无杆油腔需油液流入,流入的油液来自于右侧两个减振器的气室。因此,左侧两个减振器的浮动活塞会因油液进入气室而向高压气体一侧运动,气室中的高压气体会被进一步压缩,气压进一步升高;右侧两个减振器的浮动活塞会因油液流出而向气室阻尼阀一侧运动,气室中的气压降低;从而使得左侧减振器无杆油腔的油压大于有杆油腔,产生一个向有杆油腔推活塞的力,即左侧减振器产生一个拉伸力;而右侧减振器无杆油腔的油压小于有杆油腔,产生一个向无杆油腔推活塞的力,即右侧减振器产生一个收缩力;以至于,左侧减振器对车身产生一个向上的力,右侧减振器对车身产生一个向下的力,这两个力对车身产生一个与侧倾方向相反的力矩,抵抗车身的侧倾。

当车辆在扭转路面行驶时,同侧的前后悬架上下运动方向相反。若前后悬架同一侧的竖直位移相同,即同一侧前后减振器活塞运动距离相同,而所有减振器活塞的直径均相同,则同侧前后减振器的无杆油腔及有杆油腔之间分别产生等量的油液交换,比如前侧的减振器压缩,后侧的减振器拉伸,则前侧减振器的无杆油腔内的油液被压入后侧减振器的无杆油腔,而后侧减振器的有杆油腔内的油液被压入前侧减振器的有杆油腔。因此并无油液流入气室,即气室内的气压不变,也即无杆油腔和有杆油腔内油压不变,减振器不会对车身产生力矩,前后车轮能够因路面的高低而高低,保持与地面的紧贴,确保有效驱动力。若前后悬架同一侧的竖直位移不同,即同一侧前后减振器活塞运动距离不同,则同侧前后减振器的无杆油腔及有杆油腔之间产生的油液交换不等量,此时,各减振器的气室会对无杆油腔及有杆油腔中的油液进行吸收或者补充,会有少量的油液流入或者流出相应的气室。因此,无杆油腔和有杆油腔的油压会产生微小的变化,从而会对车身产生一个量级很小的扭转力矩,对车轮与地面之间附着力影响很小,即对车辆的有效驱动力影响很小。

另外,所述减振器还可以单独利用,仅需将单个减振器的无杆油腔与外置阻尼阀连通即可。压缩时,无杆油腔内油液被压入气室,气室阻尼阀产生压缩阻尼力,同时浮动活塞进一步压缩高压气体;拉伸时,有杆油腔内油液被压入无杆油腔,外置阻尼阀产生拉伸阻尼力,同时浮动活塞向气室阻尼阀一侧滑动。即在车辆的每个悬架上设置一个减振器就能起到减振抗侧倾的作用,而多个减振器相互连接之后则进一步实现了车辆在扭转路面上具有可靠的驱动力。

作为本发明优选,所述活塞组件包括外筒、内筒、滑动连接于所述内筒内侧壁的活塞、连接所述活塞的活塞杆;所述内筒靠近所述活塞杆伸缩端处设有连通所述外筒的缺口,所述外筒连通所述外置阻尼阀。所述活塞组件通过设置外筒来增加有杆油腔的储油量,以提高其适用性。

作为本发明优选,所述活塞组件还包括相对设于所述外筒及内筒两端的端盖及导向器,所述外筒一端固定连接于所述端盖,所述外筒另一端与所述导向器之间设有外筒密封圈,所述内筒一端与所述端盖之间设有内筒密封圈,所述活塞杆滑动连接于所述导向器,所述导向器与所述活塞杆之间设有导向器密封圈。多个密封圈有效确保了整个活塞组件的密封性。

作为本发明优选,所述端盖内设有凹槽,所述凹槽口设有阻挡所述活塞的限位台阶,以使所述凹槽与所述活塞之间形成无杆油腔。所述结构确保了无杆油腔的最小容量,以保障其适用性。

作为本发明优选,所述活塞杆与所述活塞之间设有活塞杆密封圈,所述活塞与所述内筒内侧壁之间设有活塞密封圈,所述浮动活塞与所述气室内壁之间设有浮动活塞密封圈。所述结构确保了多个腔室之间的独立性。

作为本发明优选,所述导向器于所述导向器密封圈靠近所述有杆油腔的一侧与所述活塞杆之间设有滑动轴承,所述活塞与所述内筒内侧壁之间设有活塞导向带,所述浮动活塞于所述浮动活塞密封圈靠近所述气室阻尼阀的一侧与所述气室内侧壁之间设有浮动活塞导向带。所述结构提高了活塞机浮动活塞滑动的流畅性,确保减振器的反应速度。

作为本发明优选,所述导向器于所述导向器密封圈远离所述有杆油腔的一侧与所述活塞杆之间设有防尘圈,以避免活塞杆上的灰尘污渍进入减振器内,影响减振器工作的稳定性。

作为本发明优选,所述活塞杆上靠近所述活塞的一侧设有缓冲块座,所述缓冲块座朝向所述导向器的一侧设有缓冲块,所述结构一方面为活塞与导向器之间的碰撞进行缓冲,另一方面避免了活塞完全贴合导向器,以防止活塞将内外筒之间的缺口堵塞,影响油液流通。

作为本发明优选,所述气室远离所述气室阻尼阀的一端设有充气口,以便于为气室充气及调节气室内气量。

作为本发明优选,所述活塞组件的固定端及伸缩端均设有吊耳,以便于安装在悬架与车架之间。

本发明的优点是:

1、可使车辆同时具备强大的抗侧倾性能和扭转路面通过性;

2、取消了悬架系统中的横向稳定杆,简化了悬架结构;

3、减振器加工制造工艺与传统减振器基本一致,制造成本低;

4、减振器可单独使用,利用率高。

附图说明

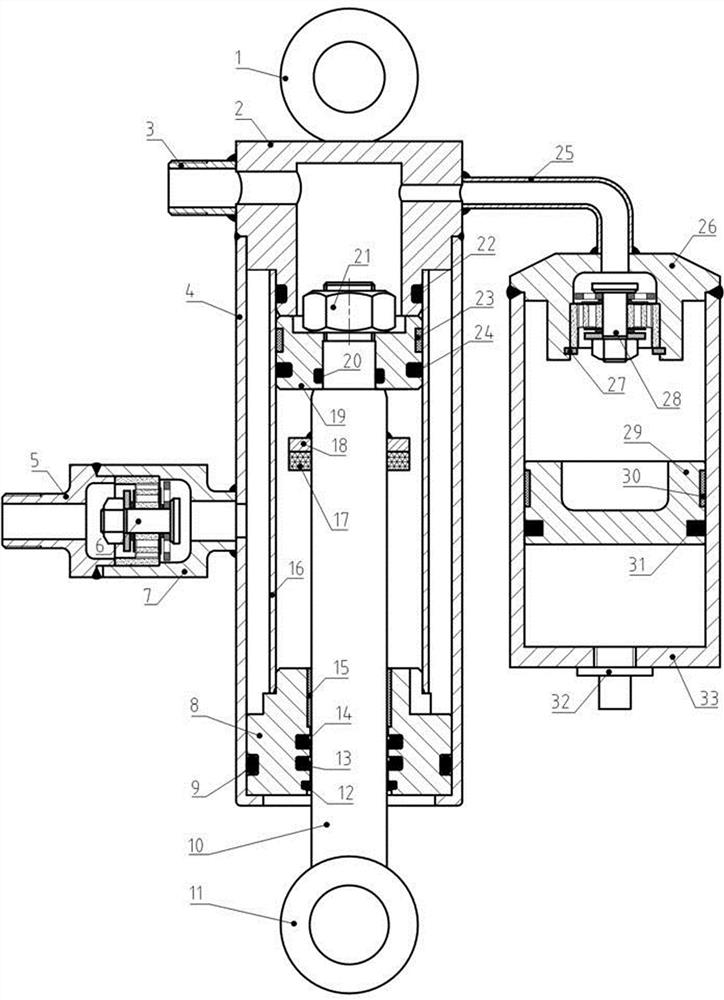

图1为本发明中减振器的结构示意图;

图2为本发明应用于双轴车辆的结构示意图;

图3为本发明应用于双轴车辆在侧倾工况下的动作原理图;

图4为本发明应用于双轴车辆在扭转工况下的动作原理图;

图5为本发明中减振器单独使用的结构示意图;

图6为本发明应用于三轴车辆的结构示意图;

图中:1-上吊耳;2-端盖;3-上接口;4-外筒;5-下接口;6-外置阻尼阀;7-外置阻尼阀壳;8-导向器;9-外筒密封圈;10-活塞杆;11-下吊耳;12-防尘圈;13-导向器第一密封圈;14-导向器第二密封圈;15-滑动轴承;16-内筒;17-缓冲块;18-缓冲块座;19-活塞;20-活塞杆密封;21-螺母;22-内筒密封圈;23-活塞导向带;24-活塞密封圈;25-连接管;26-气室盖;27-卡簧;28-气室阻尼阀;29-浮动活塞;30-浮动活塞导向带;31-浮动活塞密封圈;32-充气口;33-气室外壳。

具体实施方式

下面将结合附图和具体实施方式对本发明做进一步的详细说明。

实施例1

一种减振器互连式车身稳定机构,包括多个分别设于每个悬架与车架之间的减振器,以双轴车辆为例,双轴车辆具有四个悬架,需要设置四个减振器。

如图1所述,该减振器由上吊耳1、端盖2、上接口3、外筒4、下接口5、外置阻尼阀6、外置阻尼阀壳7、导向器8、外筒密封圈9、活塞杆10、下吊耳11、防尘圈12、导向器第一密封圈13、导向器第二密封圈14、滑动轴承15、内筒16、缓冲块17、缓冲块座18、活塞19、活塞杆密封20、螺母21、内筒密封圈22、活塞导向带23、活塞密封圈24、连接管25、气室盖26、卡簧27、气室阻尼阀28、浮动活塞29、浮动活塞导向带30、浮动活塞密封圈31、充气口32、气室外壳33等组成。

所述减振器安装在车辆上时,上吊耳1与车架或车身连接,下吊耳11与悬架摆臂或者车桥连接。

上吊耳1、上接口3和外筒4都固定于端盖2,形成一个整体;内筒密封圈22安装在端盖2的沟槽中,内筒16安装于端盖2的台阶上,并与内筒密封圈22接触,确保内筒16和端盖2的接合面密封。导向器8同时与内筒16和外筒4的内圆柱面接合。导向器8与外筒4的结合处设置有外筒密封圈9,确保该接合面的密封;导向器8与内筒16接合处设置有缺口,确保油液流通。

下吊耳11固定于活塞杆10,所述活塞杆10穿过所述导向器8,且活塞杆10的外圆面与安装于导向器8的防尘圈12、导向器第一密封圈13、导向器第二密封圈14、滑动轴承15接触;其中防尘圈12用于清除附着于活塞杆10的灰尘污渍等,导向器第一密封圈13和导向器第二密封圈14确保活塞杆10和导向器8之间的密封,滑动轴承15起到运动导向与承受侧向力的作用。外筒4的底部进行翻边,抵住导向器8的底部,从而固定导向器8和内筒16。

活塞19通过螺母21安装于活塞杆10,并在活塞19和活塞杆10的接合处设置了活塞杆密封20。所述活塞19外圆面的沟槽中安装了活塞导向带23和活塞密封圈24,所述活塞导向带23和活塞密封圈24与内筒16的内圆面接触。

外置阻尼阀壳体7焊接在外筒4的外圆面,并与外筒4上的孔连通。外置阻尼阀6为单向阻尼阀,安装在外置阻尼阀壳体7中;下接口5与外置阻尼阀壳体7固定,且下接口5抵住外置阻尼阀6,确保外置阻尼阀6不窜动。

连接管25的一端与端盖2连接,另一端与气室盖26连接,且两连接处确保密封。所述气室盖26集成了气室阻尼阀28,所述气室阻尼阀28由卡在气室盖26沟槽中的卡簧27固定。所述气室盖26与气室外壳33连接形成一个整体,且连接处确保密封。浮动活塞29安装于气室外壳33的内腔中,且所述浮动活塞29的外圆面沟槽中安装了浮动活塞导向带30和浮动活塞密封圈31。充气口32安装于气室外壳33的底部,用于向气室外壳33中充气,且安装处密封。在出厂前,气室外壳33中预先充有高压氮气。

活塞19与活塞杆10、活塞19与内筒16、内筒16与端盖2、外筒4与导向器8、导向器8与活塞杆10的接合处,都安装了密封圈,因此,本减振器中形成了两个独立的油腔。

称活塞19上方的空间为无杆油腔,无杆油腔与上接口3及连接管25连通,油液由连接管25进入气室盖26后,经由气室阻尼阀28,最终进入气室。气室阻尼阀28为单向阻尼阀,当油液从无杆油腔进入气室阻尼阀28时,产生阻尼力,反方向流动时不产生阻尼力。即:基于附图1所示的方位,油液从上往下流过气室阻尼阀28时,产生阻尼力;油液反方向流动则不产生阻尼力。

称活塞19下方的空间为有杆油腔,有杆油腔和外筒4连通,外筒4和下接口5之间设置了外置阻尼阀6,且外置阻尼阀6为单向阻尼阀,油液从外筒4进入外置阻尼阀6时,产生阻尼力;反方向流动时不产生阻尼力。即:基于附图1所示的方位,油液从右往左流过外置阻尼阀6时,产生阻尼力;油液反方向流动则不产生阻尼力。

如附图2所示,X方向为车头朝向,四个所述减振器分别安装在车辆四个悬架中,其连接方式为:同轴的两个减振器的上下接口交叉相连,同侧减振器的上下接口同向相连。具体为:前轴上左侧减振器的上接口A1和右侧减振器的下接口B2相连,左侧减振器的下接口A2和右侧减振器的上接口B1相连;后轴上左侧减振器的上接口C1和右侧减振器的下接口D2相连,左侧减振器的下接口C2和右侧减振器的上接口D1相连;在此基础上,再将左前侧减振器的下接口A2和左后侧减振器的下接口C2相连,右前侧减振器的下接口B2和右后侧减振器的下接口D2相连,由于同轴的两个减振器的上下接口已经交叉相连,所以相应的,A1与C1,以及B1和D1也实现了连通。连接完成后用辅助设备将减振器及管路中的空气排出,并注油。

如附图3所示,当车身向左侧倾时,左侧减振器压缩,右侧减振器拉伸,结合附图1可知,左侧两个减振器的无杆油腔和右侧两个减振器的有杆油腔中的油液被压出,被压出的油液进入左侧两个减振器的气室中;而左侧两个减振器的有杆油腔和右侧两个减振器的无杆油腔需油液流入,流入的油液来自于右侧两个减振器的气室。因此,左侧两个减振器的浮动活塞29会往下运动,气室中的氮气会被压缩,气压升高;右侧两个减振器的浮动活塞29会往上运动,气室中的气压降低;从而使得左侧减振器有杆油腔油压小于无杆油腔,右侧减振器无杆油腔油压小于有杆油腔,进一步地,左侧减振器对车身产生一个向上的力,右侧减振器对车身产生一个向下的力,这两个力对车身产生一个与侧倾方向相反的力矩,抵抗车身的侧倾。

如附图4所示,车辆在扭转路面行驶时,同侧的前后悬架运动方向相反,结合附图1可知,若前后减振器活塞直径与运动距离相同,则同侧前后减振器的无杆油腔及有杆油腔之间分别产生等量的油液交换,具体为:A1和C1、A2和C2、B1和D1、B2和D2这四组相连的接口之间产生等量的油液交换,因此并无油液流入气室,因此无杆油腔和有杆油腔油压不变,减振器对车身不产生力矩。若前后减振器活塞直径和运动距离不同,各组连接接口之间产生的油液交换不等量,此时,各减振器的气室会对无杆油腔及有杆油腔中的油液进行吸收或者补充,会有少量的油液流入或者流出相应的气室,因此,无杆油腔和有杆油腔的油压会产生微小的变化,从而会对车身产生一个量级很小的扭转力矩,对车辆通过性影响很小。

另外,如图5所示,所述减振器还可以单独利用,仅需将单个减振器的无杆油腔与外置阻尼阀连通即可。压缩时,无杆油腔内油液被压入气室,气室阻尼阀产生压缩阻尼力,同时浮动活塞进一步压缩高压气体;拉伸时,有杆油腔内油液被压入无杆油腔,外置阻尼阀产生拉伸阻尼力,同时浮动活塞向气室阻尼阀一侧滑动。

实施例2

以三轴车辆为例,三轴车辆具有六个悬架,需要设置六个减振器。,如附图5所示,X方向为车头朝向,六个所述减振器分别安装在车辆六个悬架中,其连接方式为:同轴的两个减振器交叉相连,同侧减振器同向相连。具体为:前轴A1和B2相连,A2和B1相连;中轴C1和D2相连,C2和D1相连;后轴E1和F2相连,E2和F1相连;在此基础上,再将同侧的A2、C2及E2三个接口相连,B2、D2及F2三个接口相连。连接完成后用辅助设备将减振器及管路中的空气排出,并注油。工作原理同上述具有四个悬架的车辆。

以上所述,仅为本发明较佳的具体实施方式,该具体实施方式是基于本发明整体构思下的一种实现方式,而且本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。