一种针对页岩锤磨钻屑粉尘的静电旋风复合分离装置

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及一种针对页岩锤磨钻屑粉尘的静电旋风复合分离装置,用于油水混合蒸气中钻屑的分离等除尘领域。

背景技术

页岩气是一种非常规天然气清洁能源,页岩气的有效开采有助于缓解我国能源紧张的现状,在页岩气的开采中较多使用油基钻井液,钻井过程中产生的钻屑会夹杂白油等物质。目前现场大多通过锤磨热解析技术处理含油钻屑,回收白油,处理后的含油钻屑含油率低于1%,满足国家的排放标准,但是处理后的白油回收效率低,且回收后的白油纯度低,回收的成本较高。

含油钻屑在锤磨机的处理后,从排气口排出的温度高达300℃、压力不超过80KPa的油水混合蒸气中携带有微小的钻屑颗粒,粒径分布为1微米到85微米左右。旋风分离器具有分离效率高且适用范围广等优点,因此目前在含钻屑微小颗粒的油水蒸气的分离中,大多使用旋风分离器分离方法或者多个旋风分离器串并联的分离方法,但是这两种方法成本高、占据空间大、结构复杂,且对粒径10微米以下钻屑颗粒的分离效率低,容易造成锤磨热解析后处理装置中管线的堵塞,也会使回收油液中存在钻屑杂质,从而降低回收油的纯度,所以需要提高对钻屑颗粒的分离效率,特别是小颗粒的分离效率。

为了提高分离装置对钻屑颗粒的分离效率,特别提高对粒径10微米以下钻屑颗粒的分离效率,提高回收白油的纯度,不引起管道堵塞、减小分离步骤、占地面积和成本,提出了一种针对页岩锤磨钻屑粉尘的静电旋风复合分离装置,利用静电分离和旋风分离进行了多次分离,从而提高对小颗粒的分离效率,基本上除去油水混合蒸气中的钻屑颗粒。

发明内容

本发明目的是为了提高旋风分离装置对粒径10微米以下钻屑颗粒的分离效率,提供了一种针对页岩锤磨钻屑粉尘的静电旋风复合分离装置。

本发明所采用的技术方案是:

一种针对页岩锤磨钻屑粉尘的静电旋风复合分离装置,主要由出气管、进气管、圆柱段、锥体段组成;所述出气管由外层出气管、内层正极出气管、倒锥体、圆柱导流体构成;所述进气管由矩形进气管和蜗壳式进气管构成;所述圆柱段由气体负极导流体和圆筒体构成;所述锥体段由外层锥状体、振动弹簧、内层正极锥状体构成;出气管从圆柱段中心穿过,进气管为矩形截面且切向焊接在圆柱段外侧,圆柱段焊接在锥体段上端;出气管与气体负极导流体过盈配合,气体负极导流体与圆筒体螺栓连接,内层正极锥状体和外层锥状体焊接在圆筒体下端,矩形进气管与蜗壳式进气管焊接相连;内层正极锥状体与外层锥状体之间为间隙配合,振动弹簧一端穿过外层锥状体与内层正极锥状体焊接相连,振动弹簧均匀分布在锥体段外部,数量为四到二十四,振动弹簧另一端连接在振动器上;内层正极出气管与外层出气管过盈配合,圆柱导流体的侧面开有圆形通孔,圆柱导流体上部与倒锥体焊接相连,倒锥体的锥形夹角为20°-60°,倒锥体上端与内层正极出气管和外层出气管过盈配合。

所述气体负极导流体为带圆弧的对称截面,圆弧表面为电晕负极板,圆弧从筒状体上端开始,圆弧从外层出气管侧面结束,圆弧凹向筒状体内部。

所述内层正极锥状体内表面为正极板,锥状体的锥形夹角为20°-60°。

所述内层正极出气管内表面为正极板,内层正极出气管和外层出气管下端形状为三角状,出气管向上伸出筒状体有0-0.3m,向下伸出筒状体有0-0.5m。。

与现有技术相比,本发明有以下优点:

所述静电旋风复合分离装置将静电分离和旋风分离原理相结合,多次分离,分离效率高,结构简单,成本低;气体负极导流体具有导流和使颗粒带电的作用,减小了筒体顶部的纵向环流;倒锥状出气管减小了短路流以及外旋流中的局部涡流,减小了从出气管溢出的细小颗粒数目以及局部涡流造成的颗粒的返混;内层正极锥状体具有吸附带负电荷的颗粒和旋风分离的作用,振动装置使颗粒从内层正极锥状体表面上落下,提高了除尘装置的除尘效率;倒锥状出气管为倒立的微型旋风分离器,有旋风分离的作用;内层正极出气管吸附带负电荷的颗粒。因此,所述一种针对页岩锤磨钻屑粉尘的静电旋风复合分离装置进行三次分离,减小了次级流动,分离了气体中的颗粒,提高了旋风分离器的分离效率。

附图说明

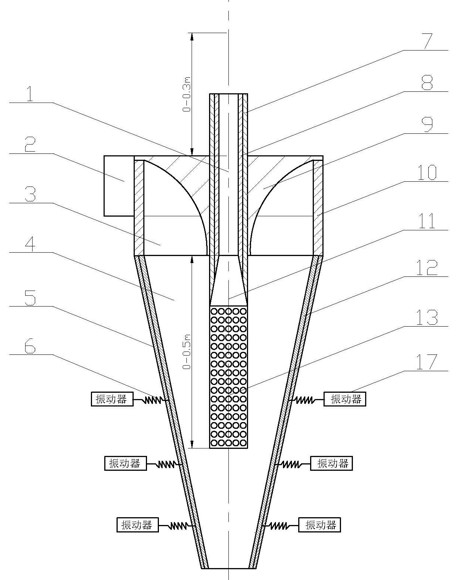

图1是本发明的剖面示意图;

图2是本发明的俯视示意图;

图3是气体负极导流体的三维示意图;

图中:1.出气管,2.进气管,3.圆柱段,4.锥体段,5.外层锥状体,6.振动弹簧,7.内层正极出气管,8.外层出气管,9.气体负极导流体,10.圆筒体,11.倒锥体,12.内层正极锥状体,13.圆柱导流体,14.矩形进气管,15.蜗壳式进气管,16.圆弧状,17.振动器。

具体实施方式

下面结合附图及具体实施例对本发明做进一步的详细说明。

如图1、图2、图3所示,本发明是一种针对页岩锤磨钻屑粉尘的静电旋风复合分离装置,主要由出气管1、进气管2、圆柱段3、锥体段4组成;所述出气管1由外层出气管7、内层正极出气管8、倒锥体11、圆柱导流体13构成;所述进气管2由矩形进气管14和蜗壳式进气管15构成;所述圆柱段3由气体负极导流体9和圆筒体10构成;所述锥体段4由外层锥状体5、振动弹簧6、内层正极锥状体12构成;出气管1从圆柱段3中心穿过,进气管2为矩形截面且切向焊接在圆柱段3外侧,圆柱段3焊接在锥体段4上端;出气管1与气体负极导流体9过盈配合,气体负极导流体9与圆筒体10螺栓连接,内层正极锥状体12和外层锥状体5焊接在圆筒体10下端,矩形进气管14与蜗壳式进气管15焊接相连;内层正极锥状体12与外层锥状体5之间为间隙配合,振动弹簧6一端穿过外层锥状体5与内层正极锥状体12焊接相连,振动弹簧6均匀分布在锥体段4外部,数量为四到二十四,振动弹簧6另一端连接在振动器17上;内层正极出气管8与外层出气管7过盈配合,圆柱导流体13的侧面开有圆形通孔,圆柱导流体13上部与倒锥体11焊接相连,倒锥体11的锥形夹角为20°到60°,倒锥体11上端与内层正极出气管8和外层出气管7过盈配合。

如图1、图3所示,所述气体负极导流体9为带圆弧16的对称截面,圆弧16表面为电晕负极板,圆弧16从筒状体10上端开始,圆弧16从外层出气管7侧面结束,圆弧16凹向筒状体10内部。

如图1所示,所述内层正极锥状体12内表面为正极板,锥状体的锥形夹角为20°-60°。

如图1所示,所述内层正极出气管8内表面为正极板,内层正极出气管8和外层出气管7下端形状为三角状,出气管1向上伸出筒状体5有0-0.3m,向下伸出筒状体5有0-0.5m。

本发明提出的一种针对页岩锤磨钻屑粉尘的静电旋风复合分离装置工作时,含有钻屑的高温油水混合蒸气以一定速度经进气管2进入所述旋风除尘装置的圆柱段3,受到气体负极导流体9以及圆筒体10的导向作用和电晕负极板的电离作用后,停留在圆筒体10顶部的颗粒就会减小,且颗粒会带有负电荷,气体沿着圆筒体10壁面旋转同时会有一定的向下的速度,因此参与分离的颗粒数目增多,从而提高分离效率;气体和颗粒进入锥体段4内,带负电荷的颗粒被内层正极锥状体12吸附,未带负电荷的颗粒就沿着壁面向下运动,内层正极锥状体12和外部的振动弹簧6相连,通过振动来使内存正极锥状体12上的颗粒落下,从而与气体分离开来;气体在圆柱导流体13作用下,减小了出气管1下端的短路流,减小了内层正极锥状体12壁面附近的局部涡流以及偏心环流,从而减小了颗粒返混的数目,气体经过倒锥体11进行第二次分离,因此提高了旋风分离器的分离效率;气体和颗粒通入内层正极出气管8和外层出气管7进行第三次分离,带负电荷的颗粒被吸附在内层正极出气管8上面,使得净化气体中的小颗粒极大减小,提高了旋风分离器的分离效率。