一种小规格螺纹钢棒材高速轧制的工艺

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及精密加工中心技术领域,特别涉及一种小规格螺纹钢棒材高速轧制的工艺。

背景技术

在现有技术中,切分轧制带来的尺寸精度难、切分带明显、折叠等质量缺陷;成品组织疏松,组织不均匀,金相组织差,性能不达标;

同时,在现有技术中,采用常规轧制高线盘卷的方法生产小规格螺纹钢,在实际使用时需要对成品盘卷进行开卷、矫直、分段等工序,增加了使用成本,效率较低;

切分轧制带来的尺寸精度难、切分带明显、折叠等质量缺陷;成品组织疏松,组织不均匀,金相组织差,性能不达标。

因此,需要设计一款新的一种小规格螺纹钢棒材高速轧制的工艺,以解决上述技术问题。

发明内容

本发明要解决的技术问题在于克服现有技术的不足,提供一种小规格螺纹钢棒材高速轧制的工艺,为解决上述技术问题,本发明采用技术方案的基本构思是:一种小规格螺纹钢棒材高速轧制的工艺,包括以下步骤:S1、钢坯上料,钢坯上料台架接受吊车成排吊运来的钢坯,并将其逐根移送至入炉辊道;S2、加热炉加热,钢坯在入炉辊道上经称重、测长后,进入加热炉加热;S3、粗轧,根据轧制节奏需要,由出钢机和出炉辊道相互配合,将钢坯送往粗轧机组轧制;S4、第一次飞剪切头尾;S5、中轧,将所述步骤S4处理后的钢坯送入中扎机组内进行中轧处理;S6、第二次飞剪切头尾;S7、预精轧,将所述步骤S6处理后的钢坯送入预精轧机组内进行预精扎处理;S8、预穿水冷却;S9、第三次飞剪切头尾;S10、Block模块轧机,将所述步骤S9处理后的钢坯送入Black精轧机组内进行精轧处理;S11、穿水冷却,从所述Block精轧机组轧出Φ10~Φ18mm成品轧件经小规格棒材控制水冷装置冷却;S12、高速飞剪倍尺剪切,由高速成品倍尺飞剪分段,从预精轧机组轧出的Φ20~Φ32mm成品轧件经大规格棒材控制水冷装置冷却,由低速成品倍尺飞剪分段;S13、夹尾制动、分段后的倍尺轧件经导槽送至尾部制动器夹尾减速;S14、卸料、冷床冷却,轧件在冷床上冷却并经齐头辊道齐头后,由设置在冷床出口侧的卸钢装置成排卸到冷床输出辊道上;S15、冷剪切定尺,经冷床输出辊道送至6000kN固定式冷剪切成6~12m定尺长度;S16、横移、打捆、称重、收集,剪后棒材由运输辊道和平托移钢机送到精整移送链横移过跨,经人工目视检查、捆扎、称重、标牌后,由辊道送往集捆台架集扭,最后用吊车吊运人库堆放。

为了极大的提高加热炉对钢坯的加热效果,作为本发明的一种小规格螺纹钢棒材高速轧制的工艺优选的,所述步骤S2中加炉内的加热温度控制在950-1050℃。

为了极大的提高轧机对钢坯的咬入效果,作为本发明的一种小规格螺纹钢棒材高速轧制的工艺优选的,所述步骤S3中粗轧机组前设置夹送辊,辅助轧机咬入钢坯。

为了极大的提高多次飞剪切头尾的切头和切尾效果,作为本发明的一种小规格螺纹钢棒材高速轧制的工艺优选的,所述中轧机组、所述预精轧机组和所述Block精轧机组前各设一台启停式飞剪对轧件进行切头、切尾或事故碎断。

为了极大的提高本发明的集中传动效果,作为本发明的一种小规格螺纹钢棒材高速轧制的工艺优选的,所述粗轧机组、所述中轧机组各由六架高刚度短应力线轧机组成。

为了极大的提高本发明的单线布置效果,作为本发明的一种小规格螺纹钢棒材高速轧制的工艺优选的,所述预精轧机组为悬臂辊环轧机,所述Block精轧机组为六架V型重载悬臂辊环轧机。

为了极大的提高粗轧机组和中轧机组的控制效果,作为本发明的一种小规格螺纹钢棒材高速轧制的工艺优选的,所述粗轧机组和所述中轧机组采用微张力控制轧制。

为了极大的提高产品的尺寸精度,作为本发明的一种小规格螺纹钢棒材高速轧制的工艺优选的,所述预精轧机组前后及预精轧机组各架轧机间设置活套器,采用无张力轧制。

为了极大的提高Block精轧机组的控制效果,作为本发明的一种小规格螺纹钢棒材高速轧制的工艺优选的,所述Block精轧机组采用固定速比微张力轧制。

为了极大的提高本发明对钢坯的加工效果和精确度,作为本发明的一种小规格螺纹钢棒材高速轧制的工艺优选的,所述钢坯在粗轧机组、所述中轧机组、所述预精轧机组和所述Block精轧机组中经2~6道次轧制,轧成所需规格产品。

采用上述技术方案后,本发明与现有技术相比具有以下有益效果。

本发明提供了一种小规格螺纹钢棒材高速轧制的工艺包括以下步骤:S1、钢坯上料;S2、加热炉加热;S3、粗轧;S4、第一次飞剪切头尾;S5、中轧;S6、第二次飞剪切头尾;S7、预精轧;S8、预穿水冷却;S9、第三次飞剪切头尾;S10、Block模块轧机;S11、穿水冷却;S12、高速飞剪倍尺剪切;S13、夹尾制动;S14、卸料、冷床冷却;S15、冷剪切定尺;S16、横移、打捆、称重、收集,其中,本发明提高了小规格螺纹钢的小时产量及成材率,又提升了产品的质量,同时,本发明以单线的形式高速轧制小规格螺纹钢直条棒材,高速棒材轧制,扩大生产规模,增加产量和品种,先进可靠、操作方便、结构新颖、简单实用。

附图说明

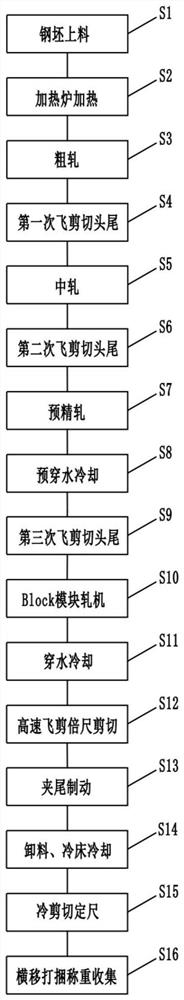

图1为本发明一种小规格螺纹钢棒材高速轧制的工艺的结构示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

请参阅图1,本发明提供一种技术方案:一种小规格螺纹钢棒材高速轧制的工艺,包括以下步骤:S1、钢坯上料,钢坯上料台架接受吊车成排吊运来的钢坯,并将其逐根移送至入炉辊道;S2、加热炉加热,钢坯在入炉辊道上经称重、测长后,进入加热炉加热;S3、粗轧,根据轧制节奏需要,由出钢机和出炉辊道相互配合,将钢坯送往粗轧机组轧制;S4、第一次飞剪切头尾;S5、中轧,将所述步骤S4处理后的钢坯送入中扎机组内进行中轧处理;S6、第二次飞剪切头尾;S7、预精轧,将所述步骤S6处理后的钢坯送入预精扎机组内进行预精轧处理;S8、预穿水冷却;S9、第三次飞剪切头尾,将S8处理后得钢坯进行切头尾处理;S10、Block模块轧机,将所述步骤S9处理后的钢坯送入Black精轧机组内进行精轧处理;S11、穿水冷却,从所述Block精轧机组轧出Φ10~Φ18mm成品轧件经小规格棒材控制水冷装置冷却;S12、高速飞剪倍尺剪切,由高速成品倍尺飞剪分段,从预精轧机组轧出的Φ20~Φ32mm成品轧件经大规格棒材控制水冷装置冷却,由低速成品倍尺飞剪分段;S13、夹尾制动、分段后的倍尺轧件经导槽送至尾部制动器夹尾减速;S14、卸料、冷床冷却,轧件在冷床上冷却并经齐头辊道齐头后,由设置在冷床出口侧的卸钢装置成排卸到冷床输出辊道上;S15、冷剪切定尺,经冷床输出辊道送至6000kN固定式冷剪切成6~12m定尺长度;S16、横移、打捆、称重、收集,剪后棒材由运输辊道和平托移钢机送到精整移送链横移过跨,经人工目视检查、捆扎、称重、标牌后,由辊道送往集捆台架集扭,最后用吊车吊运人库堆放。

在本实施例中:高速棒材轧制,能够准确获得小规格高质量、高精度的螺纹钢。目前全世界采用切分轧制的方法生产Φ8~Φ16mm小规格螺纹钢直条,可以在一定程度上提高小规格棒材的小时产量,但是其生产操作难度相对较高产品尺寸控制精度相对较差,产品成材率相对偏低。采用轧制高线盘卷的方法生产小规格螺纹钢,在实际使用时需要对成品盘卷进行开卷、矫直、分段等工序,增加了使用成本,效率较低,同时,高速棒材集成技术能消除以上缺陷,弥补了传统轧制工艺的缺点,既提高了小规格螺纹钢的小时产量及成材率,又提升了产品的质量。

作为本发明的一种技术优化方案所述步骤S2中加炉内的加热温度控制在950-1050℃。

在本实施例中:控制加热炉内的温度能够进一步地提高加热炉对钢坯的加热效果。

作为本发明的一种技术优化方案,所述步骤S3中粗轧机组前设置夹送辊,辅助轧机咬入钢坯。

在本实施例中:夹送辊提高轧机对钢坯的咬入效果。

作为本发明的一种技术优化方案,所述中轧机组、所述预精轧机组和所述Block精轧机组前各设一台启停式飞剪对轧件进行切头、切尾或事故碎断。

在本实施例中:启停式飞剪能够极大的提高多次飞剪切头尾的切头和切尾效果。

作为本发明的一种技术优化方案,所述粗轧机组、所述中轧机组各由六架高刚度短应力线轧机组成。

在本实施例中:高刚度短应力线轧机能够提高本发明的集中传动效果。

作为本发明的一种技术优化方案,所述预精轧机组为悬臂辊环轧机,所述Block精轧机组为六架V型重载悬臂辊环轧机。

在本实施例中:悬臂辊环轧机和V型重载悬臂辊环轧机能够提高本发明的单线布置效果。

作为本发明的一种技术优化方案,所述粗轧机组和所述中轧机组采用微张力控制轧制。

在本实施例中:微张力控制轧制能够进一步地提高粗轧机组和中轧机组的控制效果。

作为本发明的一种技术优化方案,所述预精轧机组前后及预精轧机组各架轧机间设置活套器,采用无张力轧制。

在本实施例中:活套器能够提高产品的尺寸精度。

作为本发明的一种技术优化方案,所述Block精轧机组采用固定速比微张力轧制。

在本实施例中:固定速比微张力轧制能够显著地提高Block精轧机组的控制效果。

作为本发明的一种技术优化方案,所述钢坯在粗轧机组、所述中轧机组、所述预精轧机组和所述Block精轧机组中经2~6道次轧制,轧成所需规格产品。

在本实施例中:提高本发明对钢坯的加工效果和精确度。

工作原理:本发明提供了一种小规格螺纹钢棒材高速轧制的工艺包括以下步骤:S1、钢坯上料;S2、加热炉加热;S3、粗轧;S4、第一次飞剪切头尾;S5、中轧;S6、第二次飞剪切头尾;S7、预精轧;S8、预穿水冷却;S9、第三次飞剪切头尾;S10、Block模块轧机;S11、穿水冷却;S12、高速飞剪倍尺剪切;S13、夹尾制动;S14、卸料、冷床冷却;S15、冷剪切定尺;S16、横移、打捆、称重、收集;

其中,高速棒材轧制,能够准确获得小规格高质量、高精度的螺纹钢。目前全世界采用切分轧制的方法生产Φ8~Φ16mm小规格螺纹钢直条,可以在一定程度上提高小规格棒材的小时产量,但是其生产操作难度相对较高产品尺寸控制精度相对较差,产品成材率相对偏低。采用轧制高线盘卷的方法生产小规格螺纹钢,在实际使用时需要对成品盘卷进行开卷、矫直、分段等工序,增加了使用成本,效率较低;

具体地,全线导卫采用公司研发的新型导卫,优于摩根5代Morgan5+导卫,先进可靠、操作方便、结构新颖、简单实用;

一条高速棒材生产线生产小规格圆钢和螺纹钢,产量可以达到80万吨/年,提高产能30%;螺纹钢品种覆盖HRB400、HRB500、HRB600,抗震钢筋HRB400E、HRB500E、HRB600E,精轧螺纹PSB500、PSB830、PSB930,低温螺纹钢,抗腐蚀螺纹钢等;圆钢品种有机械圆钢、工程用钢、水电用钢、军工用钢等。

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。