堆芯指套管磨损缺陷的割管移位方法

文献发布时间:2023-06-19 13:29:16

技术领域

本发明涉及指套管磨损处理技术领域,具体涉及一种CRP1000机组堆芯中子通量测量指套管磨损缺陷的割管移位方法。

背景技术

指套管是移动式微型裂变室的通道,是核电站反应堆堆芯中子通量测量系统的重要组成部分。指套管外壁与反应堆冷却剂直接接触,属于一回路压力边界。指套管直径小且尺寸较长,导致刚度较低。在服役过程中由于冷却剂诱发振动导致与导向管管口之间产生摩擦,进而发生磨损乃至破损,带来一回路冷却剂泄漏的风险,影响核电站安全运行。

指套管的磨损缺陷达到一定深度后,需要对其进行割管移位处理,以使磨损缺陷避开导向管管口,防止磨损缺陷发生破损。目前,国内核电站大多采用国外类似机组的做法,在磨损缺陷深度达到指套管壁厚的50%时就进行割管移位,每次割管移位距离为40-45mm。当指套管割管移位距离达到100mm时,指套管将无法满足其设计的功能性要求,需进行堵管处理,并让其退出服役。因此,当前做法使得指套管只能移位两次,严重限制了指套管服役寿命。

发明内容

有鉴于此,为了克服现有技术的缺陷,本发明的目的是提供一种CRP1000机组堆芯中子通量测量指套管磨损速率的割管移位方法。

为了达到上述目的,本发明采用以下的技术方案:

一种堆芯指套管磨损缺陷的割管移位方法,包括如下步骤:

根据指套管磨损缺陷的分类,制备指套管磨损缺陷试样,对所述试样进行指套管外侧压力试验;

根据试验结果拟合指套管外侧压力模型,得到指套管承压能力与缺陷尺寸的函数关系;

结合所述函数关系以及指套管需满足的最小承压要求,确定指套管割管移位壁厚;

根据指套管的实际磨损长度,确定每次割管移位距离,使得割管移位距离与指套管实际磨损长度相适应。

根据本发明的一些优选实施方面,所述指套管磨损缺陷的分类为根据视频检查的结果,对指套管磨损缺陷的形貌进行楔形或环槽形的分类。

根据本发明的一些优选实施方面,所述指套管磨损缺陷试样的制备为采用与指套管相同的材质并根据视频检查得到的所述指套管磨损缺陷的分类进行制作。

具体的,虽然缺陷种类只有两种,但是每种缺陷的缺陷尺寸(主要指缺陷环向深度和轴向长度)有很多种,以获得足够的数据进行数据拟合,所以需要制备一系列的试样;缺陷尺寸的设计根据现场检测结果确定,比如,深度范围可以取值40%伤深比、50%伤深比、60%伤深比、70%伤深比、80%伤深比、90%伤深比,伤深比指缺陷深度和壁厚的比值;长度范围可以取10m m、20mm、30mm、40mm、50mm等;取值原则为可包络实际缺陷尺寸。

根据本发明的一些优选实施方面,所述指套管承压能力与缺陷尺寸的函数关系如下式所示:

式中:P

S

S

t为指套管的壁厚,mm;

ID为指套管的内径,mm;

L为指套管磨损的缺陷长度,mm;

h为指套管磨损的缺陷深度,%TW;

A、B为函数系数,根据磨损缺陷类型确定。

根据本发明的一些优选实施方面,所述指套管承压能力与缺陷尺寸的函数关系中的A和B为根据指套管外侧压力模型的拟合结果得到。所述指套管磨损缺陷为楔形分类时:A的取值范围0.5-0.8,B的取值范围:20-30;所述指套管磨损缺陷为环槽形分类时:A的取值范围0.4-0.6,B的取值范围:20-30。

根据本发明的一些优选实施方面,所述指套管需满足的最小承压要求为根据反应堆一回路设计压力乘以安全因子得到。安全因子取值范围为1-3。安全因子越大,指套管越安全,但寿命越短,综合考虑安全性和寿命,安全因子取值范围为1-3。将最小承压要求代入上述公式的函数关系式中,即得到指套管割管移位壁厚(深度)h。

根据本发明的一些优选实施方面,确定所述指套管割管移位壁厚时,还需结合考虑一定数值的指套管磨损缺陷扩展速率和指套管磨损缺陷检测误差。指套管割管移位方法需要包络指套管磨损缺陷在未来一个运行周期内的扩展情况及指套管磨损缺陷的检测误差,因此需要考虑指套管磨损缺陷扩展速率和指套管磨损缺陷检测误差。

具体为:通过最小承压和函数关系得到的指套管割管移位壁厚h的基础上减去磨损缺陷扩展速率×大修之间的时间间隔,再减去磨损缺陷检测误差,得到修正后的指套管割管移位壁厚。其中磨损缺陷扩展速率的计算方法为:本次大修与上次大修的缺陷深度差值除以两次大修之间的时间间隔。指套管磨损缺陷检测误差从检测设备对应的检测设备不确定度手册中查询得到。

根据本发明的一些优选实施方面,对于楔形磨损缺陷,割管移位距离与指套管实际磨损长度相匹配为每次割管移位距离为指套管实际磨损长度长度的30%-100%。保证指套管服役安全的同时,增加可移位的次数,延长指套管的服役寿命。

根据本发明的一些优选实施方面,对于环槽形缺陷,割管移位距离与指套管实际磨损长度相匹配为每次割管移位距离为指套管实际磨损长度的2-4倍。保证指套管服役安全的同时,增加可移位的次数,延长指套管的服役寿命。环槽形缺陷的危险性高于楔形缺陷,需要进行割管移位的距离大于楔形缺陷。

由于采用了以上的技术方案,相较于现有技术,本发明的有益之处在于:本发明的堆芯指套管磨损缺陷的割管移位方法,提高了指套管移位壁厚阈值,增加了指套管移位次数,从而延长了指套管服役寿命。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

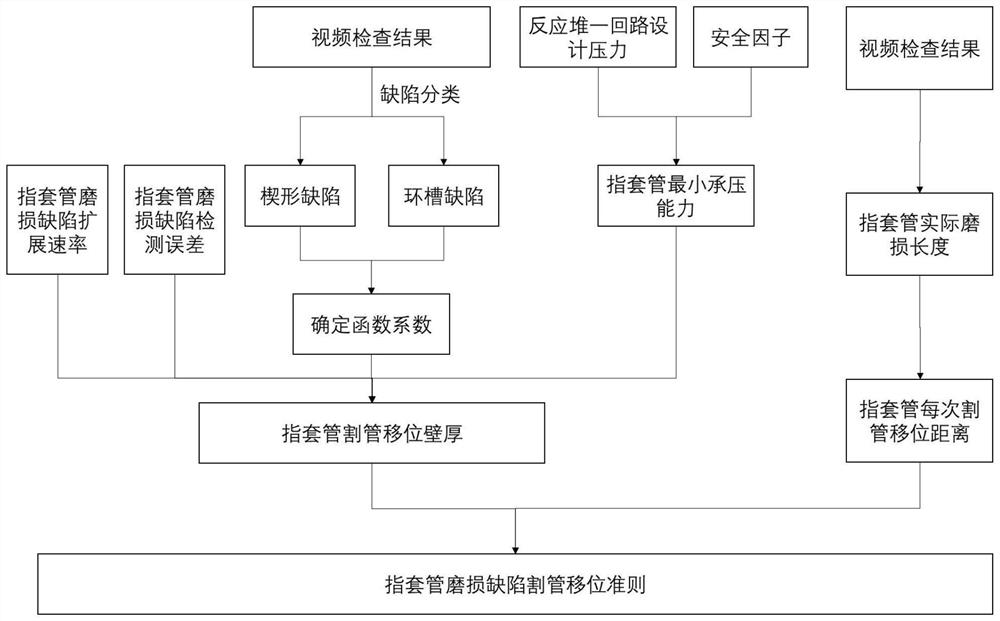

图1为本发明优选实施例中堆芯指套管磨损速率的评估方法的流程示意图;

图2为楔形的指套管磨损缺陷对应的视频检查图片;

图3为环槽形的指套管磨损缺陷对应的视频检查图片;

图4为对应楔形的指套管磨损缺陷的试样图片;

图5为对应环槽形的指套管磨损缺陷的试样图片。

具体实施方式

为了使本技术领域的人员更好地理解本发明的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

如图1所示,本实施例的CRP1000机组堆芯中子通量测量指套管磨损缺陷割管移位方法,包括对指套管割管移位壁厚和割管移位距离的确定,具体包括以下步骤:

Step 1.根据视频检查的结果,对指套管磨损缺陷的形貌进行分类,分为楔形和环槽形。

其中,楔形的指套管磨损缺陷为位于指套管外壁的斜切形状的缺陷,如图2中框内所示。

环形槽的的指套管磨损缺陷为位于指套管外壁的环向一周的缺陷,如图3中框内所示。

Step 2.根据磨损缺陷分类,设计不同类型、不同尺寸的指套管磨损缺陷试样,如图4和5所示,进行指套管外侧压力试验。指套管磨损缺陷试样为采用与指套管相同的材质并根据视频检查得到的指套管磨损缺陷的分类进行制作。

具体的,虽然缺陷种类只有两种,但是每种缺陷的缺陷尺寸(主要指缺陷环向深度和轴向长度)有很多种,以获得足够的数据进行数据拟合,所以需要制备一系列的试样;缺陷尺寸的设计根据现场检测结果确定,比如,深度范围可以取值40%伤深比,50%伤深比,60%伤深比,70%伤深比,80%伤深比,90%伤深比,伤深比指缺陷深度和壁厚的比值;长度范围可以取10mm,20mm,30mm,40mm和50mm等;取值原则为可包络实际缺陷尺寸。

Step 3.根据试样外侧压力的试验结果拟合指套管外压模型,得到不同类型磨损缺陷的指套管承压能力与缺陷尺寸的函数关系,如下式所示:

式中:P

Sy——指套管屈服强度,Mpa;

Su——指套管抗拉强度,Mpa;

t——指套管壁厚,mm;

ID——指套管内径,mm;

L——指套管磨损缺陷长度,mm;

h——指套管磨损缺陷深度,%TW;

A、B——函数系数,根据磨损缺陷类型确定。

A和B为根据指套管外侧压力模型的拟合结果得到。指套管磨损缺陷为楔形分类时:A的取值范围0.5-0.8,B的取值范围:20-30;指套管磨损缺陷为环槽形分类时:A的取值范围0.4-0.6,B的取值范围:20-30。

Step 4.反应堆一回路设计压力乘以一定数值的安全因子,得到指套管需满足的最小承压要求。安全因子的取值范围为1-3。安全因子越大,指套管越安全,但寿命越短,综合考虑安全性和寿命,安全因子取值范围为1-3。

Step 5.结合Step 3和Step 4,得到初始的指套管割管移位壁厚。具体为将Step 4中的最小承压数值代入Step 3中的函数关系公式中进行计算,得到指套管磨损缺陷深度h,即为初始的指套管割管移位壁厚。

同时,指套管割管移位方法需要包络指套管磨损缺陷在未来一个运行周期内的扩展情况及指套管磨损缺陷的检测误差,因此需要考虑指套管磨损缺陷扩展速率和指套管磨损缺陷检测误差,得到修正后的指套管割管移位壁厚。

具体为:在通过最小承压和函数关系得到的初始指套管割管移位壁厚基础上,减去磨损缺陷扩展速率×大修之间的时间间隔,再减去磨损缺陷检测误差,得到最终的指套管割管移位壁厚。

其中磨损缺陷扩展速率的计算方法为:本次大修与上次大修的缺陷深度差值除以两次大修之间的时间间隔。指套管磨损缺陷检测误差从检测设备对应的检测设备不确定度手册中查询得到。

Step 6.根据视频检查获得的指套管实际磨损长度,确定每次割管移位距离,使得割管移位距离与指套管实际磨损长度相匹配。

对于楔形磨损缺陷,每次割管移位距离为其长度的30%-100%;对于环槽形缺陷,每次割管移位距离为其长度的2倍-4倍。

Step 7.指套管磨损缺陷割管移位方法由指套管割管移位壁厚和指套管割管移位距离组成。

实施例:

Step 1.根据视频检查结果,发现可归类为环槽形类别的磨损缺陷,缺陷深度50%伤深比,缺陷长度20mm。

Step2.设计缺陷长度为20mm,缺陷深度依次为40%伤深比、50%伤深比、60%伤深比、70%伤深比、80%伤深比、90%伤深比的指套管磨损缺陷试样,进行指套管外侧压力试验。

Step3.拟合得到指套管外压模型:

式中:P

Sy——指套管屈服强度,300Mpa;

Su——指套管抗拉强度,450Mpa;

t——指套管壁厚,1.65mm;

ID——指套管内径,5.3mm;

L——指套管磨损缺陷长度,20mm;

h——指套管磨损缺陷深度,%TW。

Step4:反应堆一回路设计压力为17MPa,安全因子取值为3,得到指套管须满足的最小承压为54MPa。

Step5:将Step4中得到的最小承压54MPa代入Step3中的函数关系,得到初始指套管割管移位壁厚为69%TW。

指套管磨损缺陷扩展速率为5%TW/年,大修之间的时间间隔为1.5年,指套管磨损缺陷检测误差为5%TW。计算得到修正后的指套管割管移位壁厚为69-5*1.5-5=56.5%TW。

Step6:视频检查获得的实际磨损缺陷长度为20mm,该缺陷为环槽形缺陷,每次割管移位距离为20*2=40mm。

通过上述方法,得到指套管磨损缺陷的割管移位参数:指套管割管移位壁厚为56.5%TW,指套管割管移位距离为40mm。

本发明的目的在于提供一种适用于CRP1000机组堆芯中子通量测量指套管磨损缺陷的割管移位方法,为指套管磨损处理提供技术手段,保障机组安全可靠运行。本技术方法建立了适用于CPR1000机组的堆芯中子通量测量指套管磨损缺陷割管移位方法,符合CRP1000机组的实际情况,在确保安全性的前提下延长了指套管的服役寿命。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。