螺旋片式磁力油水旋流分离器

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及石油开采中油水分离的技术领域,尤其涉及螺旋片式磁力油水旋流分离器。

背景技术

随着油气田的持续开采,储集层流体中的水量逐渐增加,尤其是水驱油藏,很多都进入了特高含水阶段。聚合物驱油可有效提高石油采收率,目前已在油田得到广泛应用。但是随着油田注聚规模的扩大及采油时间的延长,油井产出液聚合物浓度呈现上升趋势,开始出现油水分离困难、含聚合物污水处理难度大、注水水质超标等问题,成为制约油田聚驱推广应用的主要瓶颈。传统的重力式油水分离器在实际应用中过于笨重、分离时间长且分离效率低,且无法应用于井下油水分离,目前,石油开采中越来越多地应用旋流分离器进行油水分离。

常规旋流分离器大多仅靠离心力来实现油水两相分离,例如专利公开号:CN102251765A,一种轴向式入口油水旋流分离器,是通过旋流分离原理分离油水的轴向式旋流分离器;专利公开号:CN 111206913A,一种井下双涡型旋流油水分离器,其利用双同向旋流进行油水预分和双反向旋流精细处理含油污水。在现实石油开采中,仅靠离心力分离油水两相往往效果欠佳,尤其对于聚驱油田,因采出液中含有大量的聚合物导致组分复杂化,黏度增加,且极易乳化,分离难度增加,离心分离效率有限,无法满足生产要求。

近来,有利用电磁力原理处理油水分离,例如专利公开号:CN 108658181A,其通过外加电场使水滴带电,再通过外加磁场使水滴偏转聚结,用于去除油中的水滴。该装置无法应用于高含水油水分离,且装置体积庞大,内部构件复杂,不易维修,不能满足聚驱油田井下油水分离需求。因此,研制新型的旋流分离器,通过外力辅助作用,实现多场耦合作用下的聚驱采出液油水高效分离,改善含聚采出液的高效脱水和污水除油,使外输原油合格、回注水达标、乳化油减少,从而保障原油生产能长周期稳定运行,对于推动旋流器在注驱开采油田中的应用具有重大意义。

发明内容

本发明的目的是为了克服以上现有技术存在的不足,提供了螺旋片式磁力油水旋流分离器。

本发明的目的通过以下的技术方案实现:螺旋片式磁力油水旋流分离器,包括进料分离结构和排料结构,所述进料分离结构包括主管、引射器、加料漏斗、旋流器和磁芯棒,所述主管包括依次连接的加料段、螺旋发生段和旋流段,所述引射器安装于所述加料段并位于所述加料段的轴心线,所述加料漏斗与所述加料段连接并位于所述引射器的上方,所述旋流器安装于所述螺旋发生段,所述旋流器与所述磁芯棒的一端连接,所述磁芯棒的另一端探入所述旋流段,所述旋流段与所述排料结构连接。

更优的选择,所述排料结构包括排油管、缓冲管和出水管,所述旋流段与所述出水管连接,所述旋流段与所述出水管的连接处与所述缓冲管连接,所述排油管的进料端设置于所述旋流段的轴心线,所述排油管的出料端穿过所述缓冲管向外界探出。

更优的选择,所述旋流器包括分流段和螺旋段,所述分流段安装于所述旋流发生段,所述分流段通过所述螺旋段与所述磁芯棒连接。

更优的选择,所述分流段包括第一中心轴和多块分流片,多块所述分流片均匀设置于所述第一中心轴的外壁,多块所述分流片与所述旋流发生段的内壁连接,多块所述分流片和第一中心轴均与所述螺旋段连接。

更优的选择,所述旋流段包括第二中心轴和多块螺旋片,多块所述螺旋片均匀设置于所述第二中心轴的外壁,多块所述螺旋片与所述旋流发生段的内壁连接,多块所述螺旋片和第二中心轴的一端均与所述分流段连接,所述第二中心轴的另一端与所述磁芯棒连接。

更优的选择,所述螺旋片的螺旋角为30°<α<60°。

更优的选择,所述旋流器设有半椭圆柱,所述半椭圆柱的短轴与所述旋流器的半径相同。

更优的选择,还包括过渡圆台,所述旋流器通过所述过渡圆台与所述磁芯棒连接。

更优的选择,所述引射器包括升压管和导流管,所述升压管的宽口端安装于所述加料段的内壁连接,所述升压管的窄口端与所述导流管连接,所述导流管位于所述加料段的轴心线。

更优的选择,所述磁芯棒包括连接柱和磁极单元,相邻的两个所述磁极单元通过所述连接柱连接,所述磁极单元靠近所述旋流发生段的一面通过所述连接柱与所述旋流器连接。

本发明相对现有技术具有以下优点及有益效果:

本发明通过主管、引射器、加料漏斗、旋流器和磁芯棒,在主管的入口端位置加装引射器,利用压力差往油水混合液中掺混亲油型磁性颗粒,更为节能高效,并通过旋流器和磁芯棒的巧妙结合,在旋流发生中同时利用旋流产生的离心力和管道轴心处磁芯棒产生的磁力,在多场耦合下使油水混合液中的油滴更多地发生聚并现象,加快油相向旋流中心运动,从而提高旋流器油水分离效率。

附图说明

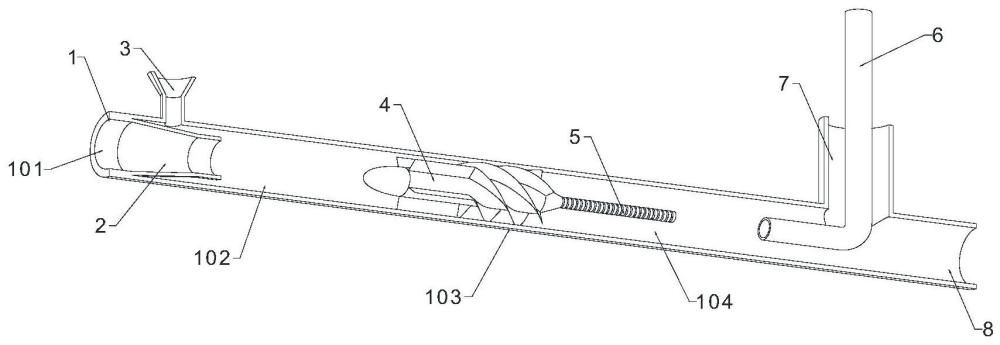

图1是本发明螺旋片式磁力油水旋流分离器的示意图;

图2是本发明螺旋片式磁力油水旋流分离器的正视图;

图3是本发明一种螺旋片式磁力油水旋流分离器的引射器示意图;

图4是本发明一种螺旋片式磁力油水旋流分离器的旋流器示意图;

图5是图2中的A-A剖视图;

图6是本发明一种螺旋片式磁力油水旋流分离器的磁芯棒的示意图;

图7是本发明一种螺旋片式磁力油水旋流分离器的磁芯棒的正视图;

附图中各部件的标记:1-主管;101-入料端;102-加料段;103-旋流发生段;104-旋流段;2-引射器;201-升压管;202-导流管;3-加料漏斗;4-旋流器;401-半椭圆柱;402-分流段;4021-分流片;4022-第一中心轴;403-螺旋段;4031-螺旋片;4032-第二中心轴;404-过渡圆台;5-磁芯棒;501-连接柱;502-磁极单元;6-排油管;7-缓冲管;8-出水管。

具体实施方式

下面结合附图和具体实施例对本发明的发明目的作进一步详细地描述,实施例不能在此一一赘述,但本发明的实施方式并不因此限定于以下实施例。

如图1和2所示,螺旋片式磁力油水旋流分离器,包括主管1、引射器2、加料漏斗3、旋流器4、过渡圆台404、磁芯棒5、缓冲管7、出水管8和排油管6。主管1包括依次连接的加料段102、旋流发生段103和旋流段104,加料段102设有入料口101,入料口101用于将油水混合液加入到分离器中。引射器2安装在主管1的加料段102的内壁,引射器2的轴心线与主管1的加料段102的轴心线重叠。加料漏斗3与主管1连通,并位于引射器2的正上方。旋流器4安装在主管1的旋流发生段103的内壁上,旋流器4的右端通过过渡圆台404与磁芯棒5连接,磁芯棒5位于旋流段104中。半椭圆柱401、旋流器4、过渡圆台404和磁芯棒5的轴心线与主管1的轴心线重叠。主管1、引射器2、加料漏斗3、半椭圆柱401、旋流器4、过渡圆台404和磁芯棒5组成进料分离结构。主管1的旋流段104与出水管8连通,旋流段104和出水管8之间的连接处与缓冲管7连通,主管1的旋流段104的轴心线与出水管8的轴心线重叠,缓冲管7分别与主管1和出水管8垂直。排油管6为“L”型结构,排油管6的进料端伸进主管1的旋流段104并位于主管1的轴心线上,排油管6的出料端穿过缓冲管7向外界探出。缓冲管7、出水管8和排油管6组成排料结构。

主管1的内径为70mm,起到对油水混合液导向作用;引射器2用于掺混磁性颗粒至油水混合液中,油水混合液从入料口101进入引射器2内,通过缩颈后压力升高,形成压差,缩颈的断面收缩率50%,从而使含有磁性颗粒的流体从引射器2上方的加料漏斗3被卷吸至旋流器4内混入油水混合液中,相较于传统的通过依次添加液固两相再搅拌混合,通过引射器2掺入磁性颗粒更为紧凑,节能高效;加料漏斗3内径为15mm,用于投入掺混亲油型磁性颗粒到油水混合液中;旋流器4可以将油水混合液均匀分开然后让油水混合液产生稳定且中心对称的旋流场;过渡圆台404为左宽右窄结构,左端的直径与旋流器4的第二中心轴直径相同,右端的直径与磁芯棒5的直径相同,使得油水混合液经过旋流器4后形成的旋流更平稳地输运到磁芯棒5所在区域;旋流段104用于油水混合液在经过螺旋片后产生的旋流场在此处发生足够的离心作用,水相被甩到旋流外围,油相被聚并到旋流中心形成油核;磁芯棒5用于吸引旋流场中的磁性颗粒向磁芯棒5所在的主管1轴心处运动,从而带动了旋流场内原本所受离心力较小的小油滴向旋流中心聚集,发生更多的油滴聚并现象,使得旋流场内油滴粒径增大,油水分离更为彻底;缓冲管7用于给分离后的水缓冲,避免水溢出;排油管6的内径为30mm,用于将分离出来的油从分离器内排出;出水管8用于将分离出来的水体排出分离器外。

如图3所示,引射器2包括升压管201和导流管202,升压管201为左宽右窄结构,升压管201的宽口端与主管1的加料段102的内壁连接。升压管201的窄口端与导流管202连接,导流管202的轴心线与主管1的加料段102的轴心线重叠。

升压管201用于提高油水混合液的内压,内压力变高的油水混合液卷吸周围压力较低含有磁性颗粒的流体,使油水混合液中掺入磁性颗粒;导流管202让油水混合液集中在主管1的轴心线排出,起到导向作用。

如图4和5所示,旋流器4包括依次连接的半椭圆柱401、分流段402和螺旋段403,分流段402包括5块分流片4021和第一中心轴4022,螺旋段包括5块螺旋片4031和第二中心轴4032。5块分流片4021均匀设置在第一中心轴4022的外壁,相邻的两块分流片4021的夹角为72°,5块分流片4021分别与主管1的旋流发生段103的内壁连接,5块分流片4021分别与第一中心轴4022和主管1的旋流发生段103垂直。第一中心轴4022的左端与半椭圆柱401连接,第一中心轴4022的半径与半椭圆柱401的短轴长度相同,半椭圆柱401的长轴是半椭圆柱401的短轴的2倍。第一中心轴4022的右端与第二中心轴4032的左端连接。5块螺旋片4031均匀设置在第二中心轴的外壁,5块分流片4021与5块螺旋片4031一一对应连接。相邻的两块螺旋片4031之间夹角为72°,5块螺旋片4031的螺旋角建议范围为30°<α<60°,本实施例中的螺旋片4031的螺旋角为45°。5块螺旋片4031分别与主管1的内壁连接。第二中心轴的右端与过渡圆台404连接。

半椭圆柱401保证输入的油水混合液内部流场平稳;分流段402将油水混合液分成若干股流体;螺旋段403让油水混合液形成中心对称的旋流场,油水混合液中的油水两相由于密度差受到不同的离心力,较重的水相聚集到主管1内壁附近,较轻的油相被卷入低压旋流中心;分流片4021用于将油水混合液分成若干股流体;第一中心轴4022用于固定分流片4021;螺旋片4031用于让若干股流体形成旋流;第二中心轴4032用于固定安装螺旋片4031。第一中心轴4022和第二中心轴4032的直径为30mm;分流片4021和螺旋片的数量范围为3-6片,本实施例中的分流片4021和螺旋片均为5片。

传统的切向入口式旋流器流场呈现非对称分布,且油水两相反向流动分离,旋流中心油核易被反向流动的水相带走部分,本发明的螺旋式螺旋片相较于传统的切向入口式,所产生的旋流场呈现轴对称分布,避免了切向入流对原本旋流场的扰动,旋流场中心形成的油核稳定地在旋流中心输运,不会产生大的摇晃,同时螺旋式螺旋片形成的旋流场内分离所得后的水相和油相运动方向相同,油核在分离过程中受水相流动影响小,分离效果更好。

如图6和7所示,磁芯棒5包括连接柱501和磁极单元502,相邻的两个磁极单元502通过连接柱501连接,即是连接柱501和磁极单元502交替连接,连接柱501和磁极单元502的轴心线重叠。磁极单元502的直径大于连接柱501的直径,从而使得相邻的两个磁极单元502之间存在间隙。磁极单元502通电时,磁芯棒5生成的外加磁场吸引旋流场中的磁性颗粒带动油滴运动到旋流中心,磁极单元502断电时,外加磁场消失,磁芯棒5不再产生磁力,被聚集到磁芯棒5上的磁性颗粒被旋流中心的油核带到产出油中,避免磁性颗粒在磁芯棒5处大量堆积影响旋流中心形成的油核的稳定性,被带入产出油中的磁性颗粒后续再通过变磁缠绕线圈除去。

连接柱501用于连接固定磁极单元502;磁极单元502的直径为10mm,其具体结构为周期性通电的缠绕线圈,在缠绕线圈的外面包裹一层胶质复合材料,胶质复合材料为由环氧树脂、尼龙、橡胶或塑料等高聚物复合而成。通过控制线圈周期性地通电控制外加磁场的生灭,从而控制磁芯棒5对磁性颗粒的磁引力。

磁性颗粒为一种具有可控拓扑结构和化学各向异性的亲油型固体微小颗粒,其亲油性表面有利于吸附油水混合液中难以分离地微小油滴,油水混合液通过引射器2掺入此磁性颗粒后,在磁芯棒5产生的外加磁场作用下,带动油滴向磁芯棒5所在的旋流中心聚集,快速高效地将微小油滴和水分离,提高油水分离效率。

本实施例中的螺旋片式磁力油水旋流分离器,结构紧凑,易于维护,在多场耦合下,通过离心力和磁力的双重作用除去油水产出液中的水相,相对传统水力旋流器提高了分离效率,且所采用的亲油型磁性颗粒对微小油滴吸附效果良好,应用范围更广,油水两相分离更加彻底。

上述具体实施方式为本发明的优选实施例,并不能对本发明进行限定,其他的任何未背离本发明的技术方案而所做的改变或其它等效的置换方式,都包含在本发明的保护范围之内。