一种多级式水力旋流器的脱泥分选的方法

文献发布时间:2023-06-19 19:40:14

技术领域

本发明涉及脱泥分选技术领域,更具体地说,涉及一种多级式水力旋流器的脱泥分选的方法。

背景技术

脱泥是在选矿作业中,使矿浆中的细矿泥与粗砂分离的处理过程。矿泥在任何一种选矿过程中都是一种干扰因素,它直接影响分选指标和选矿药剂耗量,因此,脱泥作业是重选、磁选和浮选等选矿方法的关键性准备作业。原矿脱泥有多种设备可用,如小直径水力旋流器、筛网旋流器、耙式浓缩机等。

水力旋流器是用于分离去除污水中较重的粗颗粒泥砂等物质的设备。有时也用于泥浆脱水。分压力式和重力式两种,常采用圆形柱体构筑物或金属管制作。水靠压力或重力由构筑物(或金属管)上部沿切线进入,在离心力作用下,粗重颗粒物质被抛向器壁并旋转向下和形成的浓液一起排出。较小的颗粒物质旋转到一定程度后随二次上旋涡流排出。

基于上述,本发明人发现:

在煤矿开采中,可存在含有较多煤泥的矿渣,如果对矿渣放任不管,或者简单处理时,矿渣中的大量煤泥容易出现浪费,且当采用水力旋流器进行矿浆的简单分离处理时,难以较大程度上提取出矿渣中的有益煤泥部分,进而造成煤矿资源的浪费。

于是,有鉴于此,针对现有的结构予以研究改良,提供一种多级式水力旋流器的脱泥分选的方法,以期达到更具有更加实用价值性的目的。

发明内容

1.要解决的技术问题

针对现有技术中存在的问题,本发明的目的在于提供一种多级式水力旋流器的脱泥分选的方法,它可以实现对矿渣中的煤泥的有效回收,较大程度上提取了处矿渣中的有益煤泥部分,进而提高了煤矿资源的利用率。

2.技术方案

为解决上述问题,本发明采用如下的技术方案。

一种多级式水力旋流器的脱泥分选的方法,其具体步骤如下:

步骤S1:将矿物进行破碎和研磨,然后混入水体中,并同时进行充分搅拌形成含水泥的矿浆;

步骤S2:选用筛网对水泥的矿浆进行筛分,选用通过筛网的矿浆进行再次保持搅拌;

步骤S3:基于步骤S2,继续加入水体,调节矿浆比例,并保持搅拌,形成待处理矿浆;

步骤S4:选定水力旋流器,并稳定安装,然后启动水力旋流器;

步骤S5:基于步骤S3,将含有水泥的矿浆导入水力旋流器中;

步骤S6:调节水力旋流器的运作状态,并控制加入的待处理的水泥矿浆的流量;

步骤S7:分别接收水力旋流器不同层级下的导出物,并分别进行导出物检测;

步骤S8:基于步骤S7,针对不合格的导出物,选定判别标准,选定可二次处理的矿浆,重新导入步骤S1,并重新选择筛分的孔径;

步骤S9:基于步骤S7,针对合格的导出物,进行导出物的收集;

步骤S10:完成脱泥分选。

进一步的,所述步骤S1中,混入的矿物与水体的体积比范围1:4~1:8。

进一步的,所述步骤S2中,选用的筛网的目径≤75mm。

进一步的,所述步骤S3中,调节后矿浆的含量小于100g/L。

进一步的,所述步骤S5中,在水力旋流器内部圆柱体中心插入引流管,并沿切线方向连接矿管,将矿浆从连接矿管导入水力旋流器内部。

进一步的,所述步骤S6中,选定的水力旋流器的叶轮转速为1800r/min,水力旋流器的分选压力为0.05~0.1MP啊,同时加入起泡剂,起泡剂中的辛醇用量为82g/t。

进一步的,所述步骤S7中,导出物中包括底流产出物和溢流产出物,底流产出物的产出率的合格界限为最低70%,溢流产出物的产出率的合格界限为最低30%。

进一步的,所述溢流产出物包括一级粒径物、二级粒径物和三级粒径物,一级粒径物的粒径为0.5~3mm,二级粒径物的粒径为0.2~0.5mm,三级粒径物的粒径<0.2mm。

进一步的,所述步骤S9中,对溢流产出物中的一级粒径物、二级粒径物和三级粒径物分别进行浓缩和固液分离处理,并计算一级粒径物、二级粒径物和三级粒径物的质量占比,并进行精煤判定,其中,二级粒径物和三级粒径物为精煤标准,并采用弧形筛进行二次筛分。

3.有益效果

相比于现有技术,本发明的优点在于:

(1)本方案,在进行煤矿开采,并堆积形成含有煤渣的矿渣时,对矿渣进行破碎研磨,然后配合水体形成矿浆,并筛选粗粒物的粒径,然后采用切线导入的方式将矿浆导入水力旋流器中,实现水力旋流器对矿浆的离心分选,多级式的水力旋流器可将矿浆分离为底流产出物和溢流产出物,且底流产出物和溢流产出物的回收率较大,同时溢流产出物也可分为一级粒径物、二级粒径物和三级粒径物,其中,二级粒径物和三级粒径物为精煤标准,实现对矿渣中的煤泥的有效回收,较大程度上提取了处矿渣中的有益煤泥部分,进而提高了煤矿资源的利用率;

(2)本方案,在水流旋流器使用并进行煤泥分选时,对分选的煤泥进行分析,采用75mm左右的矿渣粒径进行筛选,在此过程中,可降低选料中的极细粒径对脱泥分选的干扰,提高了水力旋流器的脱泥分选的效果,同时,在针对一级粒径物、二级粒径物和三级粒径物分别进行浓缩和固液分离后,可有效实现矿渣向可用煤泥的转化,保证了煤泥的分选纯度,实现了尾煤的合理利用。

附图说明

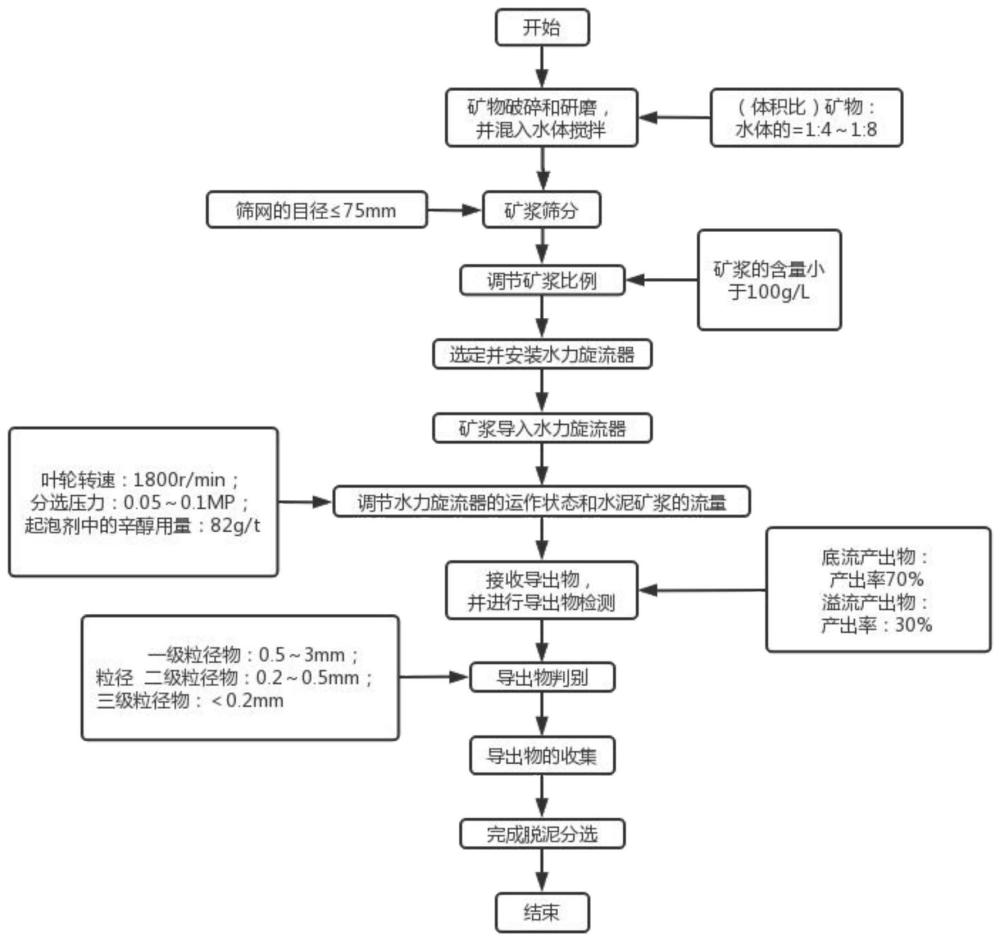

图1为本发明的流程示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例:

请参阅图1,一种多级式水力旋流器的脱泥分选的方法,其具体步骤如下:

步骤S1:将矿物进行破碎和研磨,然后混入水体中,并同时进行充分搅拌形成含水泥的矿浆;

步骤S2:选用筛网对水泥的矿浆进行筛分,选用通过筛网的矿浆进行再次保持搅拌;

步骤S3:基于步骤S2,继续加入水体,调节矿浆比例,并保持搅拌,形成待处理矿浆;

步骤S4:选定水力旋流器,并稳定安装,然后启动水力旋流器;

步骤S5:基于步骤S3,将含有水泥的矿浆导入水力旋流器中;

步骤S6:调节水力旋流器的运作状态,并控制加入的待处理的水泥矿浆的流量;

步骤S7:分别接收水力旋流器不同层级下的导出物,并分别进行导出物检测;

步骤S8:基于步骤S7,针对不合格的导出物,选定判别标准,选定可二次处理的矿浆,重新导入步骤S1,并重新选择筛分的孔径;

步骤S9:基于步骤S7,针对合格的导出物,进行导出物的收集;

步骤S10:完成脱泥分选。

参阅图1,步骤S1中,混入的矿物与水体的体积比范围1:4~1:8;

控制步骤S1中的加入水的含量,降低步骤S2中筛分矿浆时的水体浪费,同时便于在后续继续加入水体,并控制矿浆的浓度。

参阅图1,步骤S2中,选用的筛网的目径≤75mm;

控制能通过筛网的矿物的粒径≤75mm,在后续的水泥分选过程中,可降低矿物颗粒自重对水里旋流器脱泥分选的影响。

参阅图1,步骤S3中,调节后矿浆的含量小于100g/L;

根据矿物的加入量添加对应含量的水体,避免在水力旋流器进行煤泥分选时,因矿物质含量过多而造成导出矿物颗粒时的管道堵塞,同时减少颗粒与水力旋流器内壁的碰撞次数,降低水力旋流器的磨损程度。

参阅图1,步骤S5中,在水力旋流器内部圆柱体中心插入引流管,并沿切线方向连接矿管,将矿浆从连接矿管导入水力旋流器内部;

控制矿浆的导入方向,并利用水力旋流器内部的水力分流,在离心力的作用下,矿浆沿切线方向进入,可提高矿浆分离的效率。

参阅图1,步骤S6中,选定的水力旋流器的叶轮转速为1800r/min,水力旋流器的分选压力为0.05~0.1MP啊,同时加入起泡剂,起泡剂中的辛醇用量为82g/t;

加入气泡剂在水力旋流器中,可增加旋流器时矿物颗粒与水体的分离效果。

参阅图1,步骤S7中,导出物中包括底流产出物和溢流产出物,底流产出物的产出率的合格界限为最低70%,溢流产出物的产出率的合格界限为最低30%;

根据底流产出物和溢流产出物的产出率,判定水力旋流器进行脱泥分选时的分选效果,并根据分选效果,判定煤泥是否需要二次处理。

参阅图1,溢流产出物包括一级粒径物、二级粒径物和三级粒径物,一级粒径物的粒径为0.5~3mm,二级粒径物的粒径为0.2~0.5mm,三级粒径物的粒径<0.2mm;

溢出产出物包括一级粒径物、二级粒径物和三级粒径物,可使水力旋流器脱泥后的煤泥进行分级导出并储存,并根据一级粒径物、二级粒径物和三级粒径物中的粒径物的粒径,选择对应该粒径的煤泥的利用方法。

参阅图1,步骤S9中,对溢流产出物中的一级粒径物、二级粒径物和三级粒径物分别进行浓缩和固液分离处理,并计算一级粒径物、二级粒径物和三级粒径物的质量占比,并进行精煤判定,其中,二级粒径物和三级粒径物为精煤标准,并采用弧形筛进行二次筛分;

对一级粒径物、二级粒径物和三级粒径物进行后续处理,使其达到可加工使用的水平,并依据精煤判定的标准,采用弧形筛进行二次筛分,利用多级式水力旋流器的脱泥分选的精煤的利用率。

在进行多级式水力旋流器的脱泥分选工作时:

首先将矿物进行破碎和研磨,然后按矿物与水体1:6的体积比混入水体,并同时进行充分搅拌形成含水泥的矿浆,然后选用目径≤75mm的筛网对水泥的矿浆进行筛分,选用通过筛网的矿浆进行再次保持搅拌,然后继续加入水体,调节矿浆比例,使调节后矿浆的含量小于100g/L,并保持搅拌,形成待处理矿浆;

然后选定水力旋流器,并稳定安装,然后启动水力旋流器,在水力旋流器内部圆柱体中心插入引流管,并沿切线方向连接矿管,将矿浆从连接矿管导入水力旋流器内部;

让然后调节水力旋流器的运作状态,在此过程中,选定的水力旋流器的叶轮转速为1800r/min,水力旋流器的分选压力为0.05~0.1MP啊,同时加入起泡剂,起泡剂中的辛醇用量为82g/t;

然后分别接收水力旋流器不同层级下的导出物,并分别进行导出物检测,导出物中包括底流产出物和溢流产出物,溢流产出物包括一级粒径物、二级粒径物和三级粒径物,一级粒径物的粒径为0.5~3mm,二级粒径物的粒径为0.2~0.5mm,三级粒径物的粒径<0.2mm,且底流产出物的产出率的合格界限为最低70%,溢流产出物的产出率的合格界限为最低30%;

其中,对溢流产出物中的一级粒径物、二级粒径物和三级粒径物分别进行浓缩和固液分离处理,并计算一级粒径物、二级粒径物和三级粒径物的质量占比,并进行精煤判定,同时,选出不合格的导出物,选定判别标准,选定可二次处理的矿浆,重新选择筛分的孔径进行二次处理最后机械能给你导出物的收集;

这样即可完成多级式水力旋流器对煤泥的脱泥分选的过程。

以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。