乘客传送机用检查装置

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及乘客传送机用检查装置。

背景技术

在组装的乘客传送机的动作确认检查中,有使梯级(台阶)循环来确认有无异常音(异常振动)的检查。作为发生频率较多的异常音的一个示例,有由于循环的梯级和配设在其两侧的护裙板的接触所引起的异常音。

在工厂组装乘客传送机的作业人员依靠声音来推测发生部位,力图调整护裙板的安装,但由于工厂内的检查环境不一定是静音状态,有时很难判别周围噪音和异常音。

与此相对地,为了不依靠声音,在短时间内对梯级的两侧面各自与护裙板之间的间隙是否在允许范围内进行检查,已知具备距离传感器和控制器的乘客传送机的自动间隙测定装置(例如,专利文献1)。该自动间隙测定装置中,控制器在梯级行驶过程中按时间顺序获取由距离传感器所获得的测定数据,当超过间隙阈值时,判断为产生了间隙异常。

现有技术文献

专利文献

专利文献1:日本专利特开2018-122944号公报

发明内容

发明所要解决的技术问题

专利文献1所记载的乘客传送机用检查装置没有考虑由于梯级车轮的空隙(车轴方向的间隙)、梯级与台阶链的空隙、梯级车轮所行驶的导轨的安装误差等而在循环中产生的梯级弯曲。

这种弯曲的梯级并不是在设计上的梯级行驶中心线上一直行驶。因此,在专利文献1的乘客传送机用检查装置中,虽然能够检测护裙板是否以既定幅度安装,但难以判断是否在相对于乘客传送机框架(以下,简称为“框架”)的基准芯(绝对坐标)的既定位置处被安装。

在该状态、即不考虑梯级的弯曲量而仅通过梯级和护裙板的间隙信息(相对坐标)调整护裙板的位置的情况下,并不相对于框架的基准芯(绝对坐标)调整两侧的护裙板的位置。因此,根据梯级的弯曲状态,在调整后有时会再次产生异常音,存在再次调整需要时间的问题。

本发明是鉴于上述问题而完成的,其目的在于提供一种乘客传送机用检查装置,其有效地检查在梯级的两侧非接触地配设的护裙板的位置是否适当。

用于解决技术问题的技术手段

解决上述问题的本发明是能测量组装相互位置的乘客传送机用检查装置,包括:基准芯,该基准芯设定在框架内且与乘客传送机的前进方向平行;梯级,该梯级作为检查夹具能够模拟实际工作状态并进行检查;基准芯传感器,该基准芯传感器配设于梯级;距离传感器,该距离传感器配设于梯级并检测从该梯级的侧面到护裙板的护裙板距离;以及控制部,该控制部使用基准芯传感器和距离传感器各自的输出信号,计算护裙板相对于基准芯的位置。

发明效果

根据本发明,提供一种乘客传送机用检查装置,其有效地检查在梯级的两侧非接触地配设的护裙板的位置是否适当。上述以外的问题、结构以及效果通过以下实施方式的说明变得更为明确。

附图说明

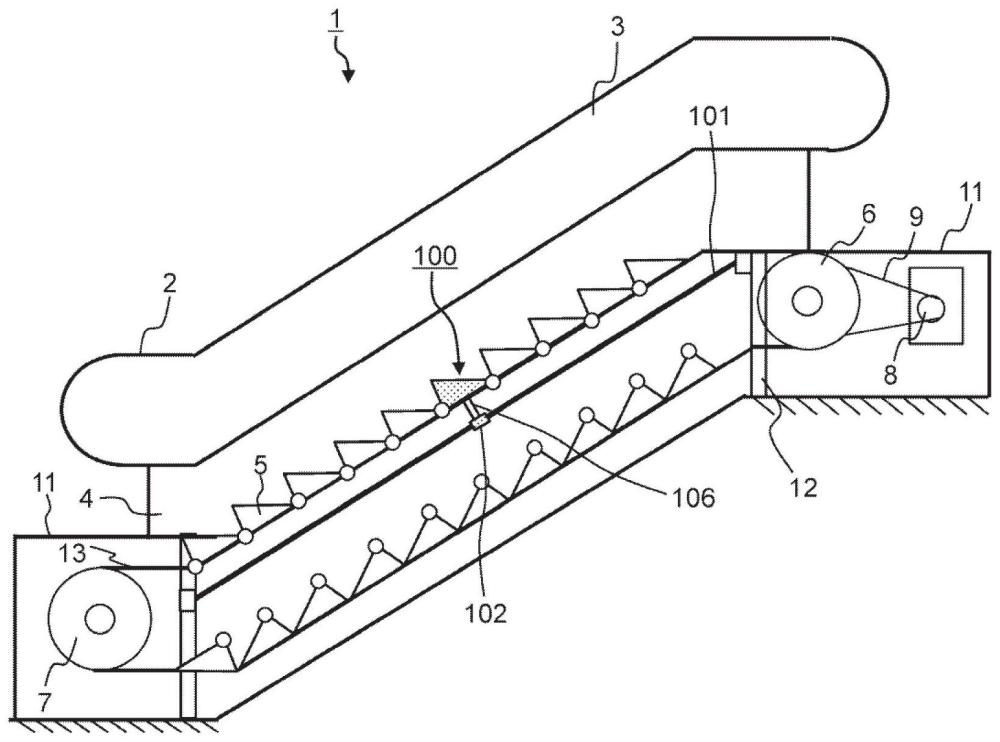

图1是局部透视作为本发明的实施方式所涉及的乘客传送机用检查装置(以下也称为“本装置”)的适用对象的乘客传送机的概要侧视图。

图2是表示框架的中间部的梯级的姿势的侧面剖视图。

图3是作为本装置应该检测的间隙异常的样本,表示在护裙板的继部产生的阶差的俯视图。

图4是作为与图3不同方式的间隙异常的样本,表示护裙板的继部的弯曲的俯视图。

图5是作为与图3及图4不同方式的间隙异常的样本,例示了相对于梯级前进方向有翘曲的护裙板的俯视图。

图6是作为与图3至图5不同方式的间隙异常的样本,例示了即使不是继部也不平行于梯级前进方向的护裙板的俯视图。

图7是作为与图3至图6不同方式的间隙异常的样本,例示了与梯级行驶中心线平行配设的两侧护裙板和在它们之间向前进直角方向侧滑的梯级的俯视图。

图8是安装作为检查夹具的本装置并局部透视检查中的乘客传送机而例示的概要侧视图。

图9是在图8的状态下仅局部透视放大后的本装置而示出的概要侧视图。

图10是从梯级行驶方向局部透视图9的本装置而示出的概要主视图。

图11是局部透视图10的本装置来表示梯级弯曲状态的概要主视图。

图12是在图11的状态下以相当于图1的视点局部透视乘客传送机的概要侧视图以及表示弯曲量检测值的曲线图。

图13是局部透视作为相当于图1的本装置的适用对象的乘客传送机的概要侧视图和表示间隙检测值的曲线图。

图14是与图10和图11相当、仅局部透视本装置而示出的详细侧视图。

图15是表示图14的本装置的系统结构的功能框图。

图16是局部透视相当于图8的本装置的变形例所涉及的乘客传送机用检查装置(也称为“本装置”)的概要侧视图。

具体实施方式

下面,使用附图来说明发明的实施方式。另外,对各图中相同的结构标注相同的标号,在说明重复的情况下,有时省略该说明。使用图1至图7例示了作为本发明的主要适用对象的自动扶梯1,下面以上位概念将其称为乘客传送机1。

本装置100是检查夹具,用于在安装前在工厂组装完成乘客传送机1的阶段,在短时间内准确地实施护裙板4的位置调整。使用图8至图15来说明本装置100的基本例。使用图16,说明本装置的变形例。

另外,通过微机等执行存储器中存储的程序来形成各图中所示的控制部104和未图示的弯曲量判定部。另外,本发明的各种构成要素不需要必须是单独独立存在的,而是允许一个构成要素由多个部件构成、多个构成要素由一个部件构成、某一构成要素是另一构成要素的一部分、某一构成要素的一部分与另一构成要素的一部分重复等。

(乘客传送机的基本构成)

图1是局部透视作为本装置100(参见图8至图10)的适用对象的普通乘客传送机1的概要侧视图。乘客传送机1在工厂中以组装完成如图1所示的一块(栏杆3或特别长且大型分开)的状态被传送到施工现场并安装。该乘客传送机1大致进一步包括乘降台11、框架12、无端状台阶链13、多个梯级5、护裙板4、栏杆3、扶手2和驱动装置8。

乘降台11配设成与上楼层和下楼层各自的高度一致,使得乘客进行乘降。框架12跨过上下乘降台11而被支撑。多个梯级5连接到无端状的台阶链13并循环移动。护裙板4竖立在梯级5的移动方向两侧。栏杆3配设在护裙板4的上部。

扶手2能被引导到栏杆3的周缘而循环。在框架12中,其长边方向上的一端轴支承着驱动侧端齿轮6,另一端轴支承着从动侧端齿轮7。台阶链13跨过驱动侧端齿轮6和从动侧端齿轮7以可循环的方式被卷绕。

驱动侧端齿轮6由其附近的驱动装置8经由较短的驱动链9来驱动。扶手2也通过驱动装置8的动力与梯级5同步地被驱动。

(梯级的基本构造)

接下来,使用图2,仅对所连接的多个梯级中的一个梯级5进行特写,从图中删除其他的梯级来进行说明。图2是用于说明框架12的中间部的梯级5的姿势的侧面剖视图。梯级5主要由乘客乘坐的踏板16、衬垫17、前轮18、后轮19、托架20和梯级引导件21构成。

另外,这里,前轮18和后轮19的称呼分别是以乘客传送机1沿上升方向运行为前提的。如果移动方向相反,前后关系也会发生逆转,所以称呼也会发生变化。然而,由于这与本发明的本质不符所以不考虑这一点,仅例示了在乘客传送机1中将前轮18内置在台阶链13中的情况。

如图2所示,乘客传送机1是前轮导轨22、后轮导轨23配设在框架12内、并且梯级5在其上移动的结构。为了抑制该梯级5的弯曲,梯级引导件21配设成从托架20的侧面向护裙板4突出,为了阻止两者的接近,安装成介于相对面而形成间隔件(参见图3~图7、图9~图11和图14)。

(护裙板的安装不良)

使用图3~图7,示出极端的状态来说明护裙板4的安装不良。图3是作为本装置100应该检测的间隙异常的样本,示出了在护裙板4的继部产生的阶差的俯视图。

在图3中,至少在俯视的情况下,护裙板4c通过维持直线性的良好的继部被连接到护裙板4d。在该情况下,托架20的侧面和护裙板4之间的间隙大致维持在理想状态。与此相对地,图3中的护裙板4a不能维持与护裙板4b的直线性。因此,托架20的侧面和护裙板4a之间的间隙不是理想的。

图4是作为与图3不同方式的间隙异常的样本,表示护裙板的继部的弯曲的俯视图。在图4中,至少在俯视的情况下,护裙板4a与护裙板4b的继部有弯曲,因此不能维持直线性。

因此,托架20的侧面和护裙板4a之间不是平行的,它们的间隙不是理想的。

图5是作为与图3及图4不同方式的间隙异常的样本,例示了相对于梯级前进方向有翘曲的护裙板4e的俯视图。在图5中,至少在俯视的情况下,具有翘曲的裙状护板4e与支架20的侧面不平行,它们的间隙不是理想的。

图6是作为与图3至图5不同方式的间隙异常的样本,例示了即使不是继部也不平行于梯级前进方向的护裙板4a的俯视图。在图6中,至少在俯视的情况下,在相对的护裙板4a、4c不是平行的情况下,与梯级前进方向不平行的护裙板4a与托架20的侧面不平行,它们的间隙不是理想的。

(梯级弯曲的状态)

图7是作为与图3至图6不同方式的间隙异常的样本,例示了与梯级行驶中心线14平行配设的两侧的护裙板4和在它们之间向前进直角方向侧滑并弯曲的梯级5b的俯视图。

在图7中,示出了梯级5的弯曲状态。由于梯级5的车轮的空隙(车轴方向的间隙)、梯级5和台阶链13的空隙、以及梯级5的车轮行驶的导轨的安装误差等,梯级5在循环中略微弯曲。因此,梯级5并不总是稳定地行驶在设计上的梯级行驶中心线14上。

[基本例]

图8是安装作为检查夹具的本装置100并局部透视检查中的乘客传送机1而例示的概要侧视图。另外,对于图1中所说明的部位,用相同标号表示的部分是相同的,并且省略重复说明。

在配设于图8的乘客传送机1的多个梯级5中,仅将框架12的中间位置所示的一个梯级替换成本装置100。将本装置100示出在中间位置的理由仅仅是在图8中容易看到,并且位于根据其他梯级5的循环操作而连接的某个位置。此外,乘客传送机1包括与该梯级5的前进方向平行的基准芯101。该基准芯101配设于框架12内。

在本装置100中,基准芯101是诸如钢琴线或钓鱼线等单一的线形物,并且不松散地拉伸在框架12内,配设在本装置100循环时不产生干扰的位置。另外,为了便于说明,虽然图示了将基准芯101与设计上的梯级行驶中心线配设在同一平面上的情况,但也可以在框架12的任意位置设置基准芯101。

接下来,将参考图9和图10详细说明本装置100。图9是在图8的状态下仅局部透视放大后的本装置100而示出的概要侧视图。图10是从梯级行驶方向局部透视图9的本装置100而示出的概要主视图。另外,在图9中,对于图2的梯级5的结构所示的前轮18、台阶链13、前轮导轨22,为了图的简易化而未图示,但实际上是安装了的。

本装置100中除了上述梯级5的结构之外,还具备基准芯传感器102、距离传感器103、控制部104、电源部105。基准芯传感器102通过基准芯传感器支柱106连接到本装置100主体。

在作为基本例的本装置100中,作为基准芯传感器102,假定激光透射型传感器,从被基准芯101遮挡的激光的位置检测基准芯101的位置。另外,作为距离传感器103的一个示例,假定激光距离传感器,为了测定一对护裙板4中的相对距离,朝向护裙板4进行安装。

在图9中,图示出了在单侧上下两处配设了距离传感器103的情况。这是为了在调整护裙板4的位置时在上部和下部位置确认尺寸。

图11是局部透视图10的本装置100来示出梯级弯曲状态的概要主视图。如图10及图11所示,在本装置100所具备的各传感器103与用它们测量的对象之间的位置关系中,左右分别如下式(1)、(2)那样计算从基准芯101到护裙板4的距离。

右侧护裙板位置:W

左侧护裙板位置:W

这里,W是一对距离传感器103中的相对距离,因此是已知的。

图12是在图11的状态下以相当于图1的视点局部透视本装置100的概要侧视图以及表示弯曲量检测值的曲线图。该曲线图用于说明由基准芯传感器102获取到的数据的用途。

图13是局部透视作为相当于图1的本装置100的适用对象的乘客传送机的概要侧视图和表示间隙检测值的曲线图。该曲线图表示从基准芯传感器102和距离传感器103计算出的右侧护裙板位置W

以上是本装置100的基本结构。能够将获取到的测量数据记录在控制部104内的存储器中,然后读出存储器来确认测量结果。此时,也可以取出整个存储介质,但最好是能够当场实时确认检查结果。根据该希望,在图14中示出了使用便利性良好并提高了实用性的本装置100(相同标号)。图14是与图10和图11相当、仅局部透视本装置100而示出的详细侧视图。

图14所示的本装置100(通过相同标号)是追加了无线通信部107和姿势角传感器108的结构。姿势角传感器108能够检测本装置100的姿势角、本装置100的行驶振动。姿势角是指与相对于水平的角度,用于表示例如踏板16是朝向天花板还是进行反转。

图15是表示图14的本装置100的系统结构的功能框图。将由基准芯传感器102、左右距离传感器103、姿势角传感器108获取到的数据汇集到控制部104中,经由无线通信部107无线传输到乘客传送机1外的PC、平板终端等113。另外,可以在平板终端等113中内置无线通信部117。

这样的本装置100能够在基于配设在框架12内的基准芯101的绝对坐标中获取护裙板4的位置,因此在考虑到梯级5的弯曲量的基础上,更准确地把握护裙板4的调整量,从而有助于缩短护裙板4的位置调整时间。

另外,为了确定由于本装置100与护裙板4的接触而产生异常音的位置,通过以恒定速度使本装置100循环,从而根据从检查开始位置或基准位置起的时间来求出本装置100的当前位置(移动距离)。由于启动时的加速度也是已知且是固定的,因此可以将该数据预先存储在控制部104的存储器中以反映在运算中。

[变形例]

在以上的说明中,在本装置100的基本例中,基准芯101是钢琴线等的线状物,图16示出将其替换为激光的变形例。图16是局部透视相当于图8的本装置100的变形例所涉及的乘客传送机用检查装置(主体部与基本例相同,也称为“本装置”)的概要侧视图。

激光照射器109配设在框架12内的任意位置(驱动侧端齿轮6或从动侧端齿轮7附近的框架),并且激光照射点与基准位置靶111对准以与乘客传送机1的梯级5的前进方向平行的方式照射激光110。

代替基准芯传感器102,光位置传感器112安装在乘客传送机用检查装置100上,通过检测激光110的位置,从而能够在绝对坐标上测量本装置100的弯曲量。除上述以外的结构与在基本例中所述的本装置100的结构相同。

[补充]

本装置100的适用对象是乘客输送机1,例如自动扶梯1和自动线路(俗称自动人行道)。在这些乘客传送机1的组装调整中,本装置100是检查夹具,用于有效地动态检查配设在进行循环的梯级5两侧的护裙板4是否安装在既定位置。

检查夹具是指主要用于对部件、组装途中或组装完成后的产品进行检查并确认尺寸、形状等是否满足精度的装置。不使用这样的检查夹具而通过游标卡尺和千分尺等进行测量时,由于作业人员的不同,精度和速度会产生差异,此外,在产品的工作状态下的检查大多很困难。

因此,使用本装置100这样的专用检查夹具,适当地模拟产品的实际工作状态,抑制个体差异,有效地进行产品合格与否的判定是有效的。

本装置100具有如下的结构、作用和效果。

[1]图8所示的本装置100是能够测量各部件之间的组装相互位置的乘客传送机用检查装置100。本装置100具备基准芯101、梯级5、基准芯传感器102、距离传感器103和控制部104。基准芯101是设定在框架12内并与乘客传送机1的前进方向平行地拉伸的单一线材。

本装置100是能够模拟乘客传送机1的实际工作状态来检查(动态检查)的检查夹具(动态检查夹具)。在图1、图8、图12和图13所示的乘客传送机1中,随着台阶链13的循环驱动,随之而来的是多数卡合的台阶5也进行循环动作。对于这样的乘客传送机1的组装完成品,将连接到台阶链13的多个梯级5中的一个替换为作为检查夹具的本装置100。由此,模拟乘客传送机1的实际工作状态。

这样的本装置100的第一功能和外观为梯级5,并构成为在该梯级5的外壳内置作为第二功能的检查夹具。也就是说,本装置100作为检查夹具发挥第二功能,因此,在模拟乘客传送机1的实际工作状态的同时满足作为梯级5的外观和第一功能。

如图15所示,作为检查夹具,本装置100具备基准芯传感器102、距离传感器103、对这些检测信号进行适当运算处理的控制部104、以及驱动它们的电源部105。基准芯传感器102如图8所示,被配设在梯级5下方竖直设置的基准芯传感器支柱106的前端部,是非接触地包围基准芯101的位置关系。

如图10和图11所示,距离传感器103配设在梯级5,检测从该梯级5的侧面到护裙板4的护裙板距离X。控制部104综合控制本装置100的整体,并且使用基准芯传感器102和距离传感器103各自的输出信号,计算护裙板4相对于基准芯101的绝对坐标的位置。

根据这样的本装置100,能够有效地检查配设在进行循环的梯级5两侧的护裙板4的位置是否适当。此时,由控制部104执行运算处理,该运算处理将在绝对坐标上校正作为本装置100的弯曲的相对位置而检测出的护裙板距离X,因此得到高精度的测量结果。

[2]在上述[1]中,优选的是,控制部104在对乘客传送机1的动态检查中存储将本装置100的当前位置和计算出的护裙板4的位置关联起来的信息,并且能够适当地输出该信息。

基于安装在台阶链13上的梯级5作为检查夹具以规定的速度移动的同时存储的测量数据中的基准点的位置、和从基准时间起的经过时间来计算当前位置。对于护裙板4的位置也通过配设在梯级5的距离传感器103来检测从梯级5的侧面到护裙板4的护裙板距离X。根据这样的本装置100,图13中如曲线图所示的那样,能够有效地检查配设在进行循环的梯级5两侧的护裙板4的位置是否适当。

[3]在上述[1]中,基准芯101最好在不干扰梯级5的循环动作的位置由单一的线形物形成,该单一的线形物是通过使松弛在规定范围内的拉力拉伸而得。该线形物优选为例如钢琴线和钓鱼线等。基准芯传感器102具有与乘客传送机1的前进方向正交的横截面为U形的收纳空间。

基准芯101需要非接触地收纳并卡合在该空间中。当基准芯传感器102的空间过大时,精度降低,因此被限制为规定的大小。因此,基准芯101只要松弛较少、不干扰动作部就没有问题,但是为了不干扰动作部,为了维持适当的拉力,最好具有经由弹簧等的拉力调整机构。由此,能够简单且可靠地构成基准芯101。

[4]在上述[1]中,控制部104可以包括未图示的弯曲量判定部。弯曲量判定部如式(1)、式(2)、图11和图12所示那样判定弯曲量。首先,使用基准芯传感器102的时序数据来计算从基准芯101到护裙板4的护裙板距离W。将护裙板距离W的变化幅度设为梯级5的弯曲量X

基于此,能够实现对以往没有考虑到乘客传送机1中的梯级5的弯曲量X

[5]在上述[1]中,本装置100的控制部104优选地能够经由无线通信部107、117将操作信息、存储内容和计算结果中的至少任一个以无线的方式与外部电子终端113进行通信。成为控制部104的通信对象的电子终端113在乘客传送机1的外部用作本装置100的遥控操作台和结果指示器。

本装置100是乘客传送机1的动态检查夹具,如果由人进行全部操作,则会伴随危险作业。使其安全且正确化的本装置100是动态检查夹具,其能够在移动过程中测量从梯级5的侧面到护裙板4的护裙板距离X和从基准芯101到护裙板4的距离W。

此时,本装置100是在以步行程度的通常速度或作为检查模式且正在以微速度移动的一个梯级5上搭载一套测量器具并进行测量,因此,从防止危险的观点来看,即使是熟练作业人员也最好不要靠近。因此,无线连接的电子终端113作为本装置100的遥控操作台和结果指示器可以安全且方便地在乘客传送机1的外部使用。

[6]如图14和图15所示,上述[1]的本装置100还可以包括姿势角传感器108。该姿势角传感器108优选地能够检测形成检查夹具的梯级5的姿势角和行驶振动中的至少一个。根据本装置100,对于梯级5的姿势、移动速度,通过姿势角传感器108的检测输出来检测检查所需的条件,并通过控制部4识别该状态,适当地发出执行检查或停止检查的指令。其结果是,能够提供易于使用的良好的检查夹具。

[7]在上述[1]中,如图16所示,基准芯101由正确地初始设定了投光角度等的激光光线来形成,该激光光线由基准芯传感器102接受,通过该基准芯传感器102的检测输出,检测基准芯101的位置即可。

在之前的基本例的上述[3]中,示例了由钢琴线、钓鱼线等形成的单一的线形物,来作为基准芯101。在这种情况下,为了不使单一的线形物松弛而拉伸,在长时间内维持一条直线形状是不容易的。对此,在[7]的本装置100中,由激光光线形成的基准芯101由于不是实际存在的物体,因此很少因老化而发生偏差。

标号说明

1乘客传送机

2扶手

3栏杆

4护裙板

5梯级

6驱动侧端齿轮

7从动侧端齿轮

8驱动装置

9驱动链

10控制屏

11乘降台

12框架

13台阶链

14梯级行驶中心线

15护裙板继部

15踏板

17上升管

18前轮

19后轮

20托架

21梯级引导件

22前轮导轨

23后轮导轨

100乘客传送机用检查装置(本装置)

101基准芯

102基准芯传感器

103距离传感器

104控制部

105电源部

106基准芯传感器支柱

107、117无线通信部

108姿势角传感器

109激光照射器

110激光

111基准位置靶

112光位置传感器

113PC/平板终端等。