用于制造纤维增强聚合物连续型材的方法

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及用于制造纤维增强聚合物连续型材的方法,

-其中优选具有至少一个空腔的连续型材具有芯型材,芯型材借助拉挤成型方法制造,和

-其中在拉挤成型方法中在芯型材的聚合物基质中整合至少一个具有增强纤维的连续束。

背景技术

这种方法例如由EP 2 528 723 B1已知。对于用于封闭玻璃板的门窗空腔型材,一方面原则上需要实现尽可能好的隔热并且另一方面也要求足够的机械稳定性。如果相应的门窗空腔型材由未增强的热塑性材料、例如聚氯乙烯(PVC)通过挤压制造,因此出于静力学原因通常需要将金属增强型材推入其中至少一个空腔中。由此虽然显著改进了机械稳定性,但是金属增强型材同时起到热桥的作用,此优势必须以明显较差的隔热性能作为代价。

为了克服该缺点,因此借助纤维增强的PVC型材已经在市场上存在了一段时间。例如在EP 2 191 090 B1中描述了将短玻璃纤维引入PVC基质中,由此在多种情况下可省去金属增强件的使用。

为了增大最终产品中通过挤压所引入的增强纤维的长度,在EP 2 953 775A1中提出相应的增强纤维,其在作为颗粒引入挤压工艺中之前具有PVC涂层,该PVC涂层确保在挤压工艺中对纤维的高机械应力的一定保护。由此可保证最终产品中的更大的纤维长度以及更高的机械刚度。

通过将非金属的增强带、例如有机板引入空腔型材中实现良好热隔热以及同时具有更好的机械特性。这种方法在EP 2 493 673 A1中描述。该有机板通常具有连续的纤维并由此可再次显著增大型材的机械承受能力。

通过前述措施,相对于未经增强的PVC型材,可实现刚度的显著提高。但是这对于多种应用情况还是不够的。由此例如对于具有超过几平米的非常大的玻璃的门框或窗框通常一直还使用铝型材,铝型材具有优异的机械强度。这种型材的缺点自然是隔热性能差,因此这种型材必须配备相对复杂的热隔离结构。铝型材的另一缺点还在于,其具有相对高的重量并且非常贵。

具有开头所述特征的方法例如由EP 2 528 723 B1和WO 2018/072878A1已知。借助其中公开的拉挤成型工艺可制造具有非常高刚度的连续型材。但是该方法通常具有如下缺点,其相比于挤压工艺仅可以相对低的生产速度运行,因为用基质材料整面地浸渍增强纤维对于制造的连续型材的机械性能是至关重要的。

发明内容

在此背景下本发明的目的是,提供具有开头所述特征的方法,该方法实现更高的生产速度。

根据本发明该目的通过以下方式实现,即借助双重固化方法对芯型材进行固化。在实际中,双重固化方法原则上已知例如用于固化热固性材料并且十分一般性地称为两种不同固化机制的组合,例如一方面通过用光波辐射并且另一方面用长波的热射线辐射。典型的具有热固化的拉挤成型是缓慢的并且通常是不经济的。虽然电子束固化或借助UV辐射固化实现明显更短的固化时间和更高的生产速度。但是在纯辐射固化中的缺点是受限的辐射进入深度,在此仅实现拉挤成型型材的表面附近区域的固化。通过根据本发明的对双重固化方法的使用可结合各个固化机制的优点并且即使在高的生产速度下也可实现连续型材的完全固化。在本文中有利的还尤其是,用于拉挤成型基质的原材料是低粘度的,从而简单地用该材料润湿增强纤维。因此优选地,用于制造聚合物基质的原材料在20℃下具有100-10000MPas、优选500-1000MPas的动态粘度。芯型材中的增强纤维的重量份额为此是50至85%。芯型材的壁厚例如可在1至8mm的范围中。

例如用于制造芯型材的原材料包含至少两种成分,该至少两种成分可借助不同的固化方法固化。因此例如第一成分可以是UV反应性的(例如具有异氰酸酯反应性基团的丙烯酸酯和/或甲基丙烯酸酯)并且例如可与包含用于不同固化机制、例如热学地或借助微波的官能团的第二成分结合。例如第二成分可包含X-H、例如OH-、NH-或SH-封端的成分。一般来说,可为芯型材的基质材料额外地加入颜料,例如彩色颜料、阻燃剂(例如三水合铝)、UV稳定剂、抗粘添加剂(例如硅氧烷、氟)和/或表面活性添加剂。在本发明的优选实施方式中用于制造芯型材的原材料包含多硫醇、甲基丙烯酸甲酯、内酰胺或稳定的单组分体系、尤其是稳定的硫醇。前述材料特征有利地在于,它们容易流动,因此允许以高的生产速度浸渍增强纤维。这些材料例如可与异氰酸酯、环氧树脂、丙烯酸酯或多硫化物组合。

增强纤维的连续束可包含沿型材方向单向取向的连续增强纤维。但是在本发明中,该增强束也包含至少一根粗纱、至少一种织物、至少一种无纺布或至少一种由增强纤维构成的带。增强纤维本身优选构造成玻璃纤维和/或碳纤维和/或矿物纤维和/或聚合物纤维和/或天然纤维。

优选地,双重固化方法由UV固化和热固化组成。在此尤其热固化可接在UV固化之后。在本发明中自然也可使用多于两个固化方法,即通过至少一个另外的固化过程来补充根据本发明的双重固化方法。此外替代地,为了UV固化尤其也可进行电子束固化。在本发明中还使明显更高的温度下、例如高于100℃的温度下的热固化与在室温下进行的第二固化过程相结合。自然也可将前述各个固化方法彼此任意地以任意顺序组合成双重固化方法,即例如随后接有在室温下固化的UV固化和随后接有电子束固化的UV固化,或者反之亦然等。

为了改进最终型材的表面特性或对其染色适宜的是,将芯型材紧接在其成型之后、所谓类似于共挤中的进程设置经挤压的热塑性外涂层,该涂层优选未经增强、即没有增强纤维。在此有利的是,涂层由附着在型材上的聚合物、尤其是聚丙烯酸酯、聚酯或聚酰胺制成。在本发明中还为涂层的材料在施加到芯型材上之前加入彩色颜料。

根据本发明的优选的实施方式双重固化方法的第二固化过程是热固化,其中为此所需的热引入通过将涂层的热挤压熔体施加到芯型材上进行。即在此对芯型材的热固化的方法步骤与施加涂层相结合,这不仅简化了方法技术也降低了用于型材制造的能量需求。

本发明的目的还在于提供一种连续型材,该连续型材借助前述根据本发明的方法制成。尤其该连续型材可构造成门窗的樘或框型材。但是在本发明中例如也使最终型材构造成优选横截面对称的用于冷冻柜的滑动盖。在此适宜地在拉挤成型期间或之后沿轴线方向为连续型材赋予弧形形状。但是这并不排除根据本发明制造的连续型材的其他应用目的。根据本发明的方法可以至少2m/min、例如2-20m/min、尤其3-8m/min的生产速度运行。

附图说明

下面根据仅示出实施例的附图详细地描述本发明。其中示意性地示出:

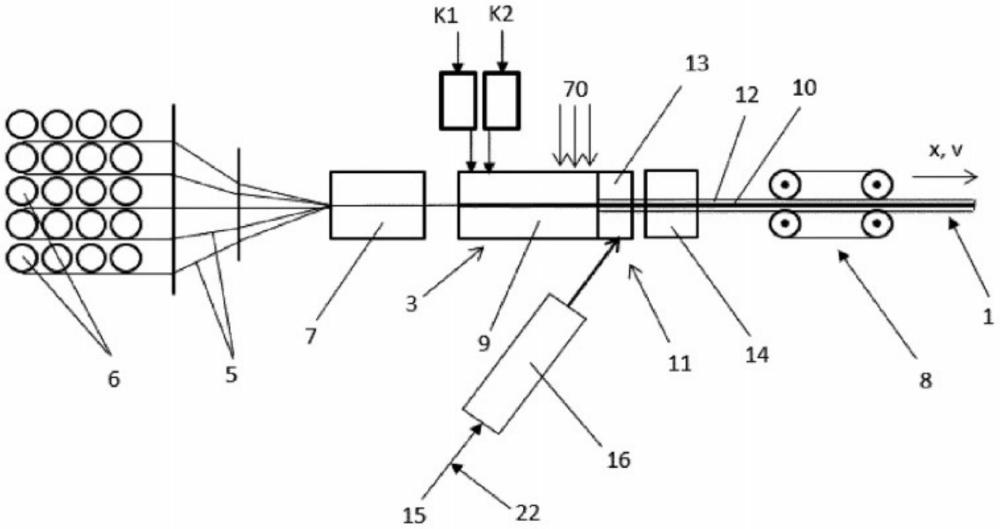

图1示出了根据本发明的用于制造窗空腔型材的方法;

图2a-2c示出了根据本发明、例如借助根据图1的方法制造的空腔型材的横截面示意图;以及

图3a、3b示出了根据本发明的教导的其他实施方式。

具体实施方式

图1示出了根据本发明的用于制造连续的纤维增强的聚合物的窗空腔型材1。空腔型材1具有包括多个空腔2、2’(参见图2a-2c)的芯型材10,借助拉挤成型方法3在80至240℃、优选120-200℃下制造芯型材。在该拉挤成型方法3期间,将连续的增强玻璃纤维5整合到芯型材10的聚合物基质4中,首先通过滚轮6拉出增强玻璃纤维5并且在预热站7中预热。借助拉伸工具8,将新制造的芯型材10经由连续的增强玻璃纤维5沿生产方向x从加热的拉挤成型工具9中拉出。在此由低粘度的成分K1和K2制造该芯型材10的聚合物基质4,该成分在双重固化方法的过程中用两种不同的固化机制固化。用于制造聚合物基质4的成分K1和K2在20℃下具有500-1000MPas的动态粘度并且包含例如多硫醇、甲基丙烯酸甲酯、内酰胺或稳定的硫醇。

在该实施例中,双重固化方法包括成分K1的UV固化以及成分K2的热固化,其中,热固化在UV固化之后进行。因此首先紧接着用成分K1和K2浸渍增强纤维5之后通过相应的辐射部70、例如借助汞蒸汽辐射器或LED对成分K1进行UV固化。代替UV固化,通过成分使用合适的能固化的材料,也可以借助ESH源进行电子束固化。

为了改进空腔型材1的表面质量,借助拉挤成型3制造的芯型材10在其成型之后在160-300℃的温度、优选地200-260℃的温度下、通过所谓地共挤压11提供由附着在芯型材10上的未经增强的聚合物15、例如聚丙烯酸酯、聚酯或聚酰胺构成的经挤压的外涂层12。在根据图1的实施例中,借助挤压机16紧接着拉挤成型3在没有中间冷却的情况下进行共挤压11。在此,共挤压工具13紧接在用于拉挤成型3的工具9的出口之后布置并且联机包围芯型材10。在该实施例中,双重固化方法的用于固化成分K2的第二固化工艺是热固化,其中为此所需的热输入通过在芯型材10上施加涂层12的热挤压熔体来进行。因此,在该实施例中,双重固化方法的用于固化成分K2的第二步骤和涂层12的共挤压11组成一个方法步骤。在此之后,才在冷却装置14、例如水池中冷却共挤的空腔型材1。用于制造空腔型材1的生产速度v至少为2m/min、例如2-10m/min。

图2a至图2c示出了根据本发明制造的窗空腔型材1,窗空腔型材例如可借助图1描述的方法生产。图2a的放大的局部示出了嵌入(在图2a至图2c中黑色染色的)芯型材10的热塑性基质4中的增强纤维5以及在此夸大厚度地示出的由涂层材料15构成的涂层12。涂层12具有0.1至1mm、优选0.2至0.5mm的层厚度s。在该实施例中,芯型材10中的增强纤维5的重量份额大于80%。在根据图2a的实施例中,由具有多个空腔2的芯型材10和涂层12共同地形成两个另外的空腔2’。相应地,在该实施例中,仅在芯型材10的外表面上局部地涂覆涂层12;在由芯型材10和涂层12共同形成的空腔2’的联接区域17中在芯型材10的外表面没有涂层,因为该联接区域17相对于外部不可见。此外,在根据图2a至图2c的所有实施例中,空腔型材1包括呈用于(未示出的)密封元件或卡合元件的容纳槽形式的功能元件18、18’,其中容纳槽18在图2a和图2b中分别仅由涂层12的材料15、即没有芯型材10地形成。而在图2c中功能元件18也分别由芯型材10的经涂覆的横截面区域形成,即芯型材10在此实质性地确定了功能元件的造型。在图2a至图2c中,窗空腔型材1构造成窗框型材。相应地,在此芯型材10分别具有用于容纳至少一个(未示出的)玻璃板的回形底板19。在图2b和图2c中,涂层12施加在芯型材10的几乎整个外表面上。只有各个右侧的容纳槽18’的槽底仅仅由芯型材10形成,其中这也适用于根据图2a的实施例。此外,在根据图2a至图2c的所有三个实施例中,仅通过涂层12形成空腔型材1的用于容纳(未示出的)锁定元件的欧式槽21的突出部20。

图2a至图2c中示出的空腔型材1可通过在施加到芯型材10上之前对涂层12的材料15添加彩色颜料22相应地染色。除了使用经典的白色颜料22、例如二氧化钛以外,尤其也可使用彩色颜料22,彩色颜料赋予涂层12一种“真实的”的颜色并且例如引起对空腔型材1的红色、绿色、蓝色、灰色、黄色或黑色的染色。在这些实施例中未示出、但是在本发明中同样可行的是,将外涂层作为液体和/或粉末施加到芯型材10上,然后固化成漆涂层。

在根据图3a的实施例中,窗空腔型材1构造成芯元件,芯元件在内侧和外侧分别设有壁板30、30’。壁板30、30’可分别由铝、木材、或由塑料制成并且呈现由元件1、30、30’组成的总型材的设计。在形成具有例如四个角部的门框或窗框时,可将壁板30、30’的相应角部的彼此连接省略,因为整个框架的角部连接由斜切的窗空腔型材1(此处即为芯元件)的相应角部焊接而成。

根据图3b的实施例中,通过以下方式形成窗或门型材的矩形空腔框架100,即首先将根据本发明的空腔型材1在角部50中分别以相应的斜切切割,使得在此仅保留外壁60。然后通过相应地弯折在角部50中保留的外壁60形成空腔框架100。因此在此整个(通常由四个型材组成的)空腔框架100由单个空腔型材1构成,该单个空腔型材在其中一个角部中连接、优选焊接到自身而成闭合的框架100。在此有利地,外壁60中的增强纤维5完全环绕并因此有助于形成非常高的稳定性。