一种沉积台及CVD设备

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及化学气相沉积技术领域,具体涉及一种沉积台及CVD设备。

背景技术

金刚石具有良好的光学、电学以及力学性能,是最佳的新一代半导体功能材料,随着MPCVD(微波等离子体化学气相沉积)技术的不断发展,CVD单晶金刚石产量也在不断上升,在此情况下提升单晶金刚石生产效率,扩大生产规模成为企业的发展重点。

在以MPCVD技术生产单晶金刚石过程中,单晶金刚石的生产效率由生长速率以及摆放数量决定,当摆放数量可以得到最大化利用时单次生长周期内得到的单晶金刚石成品数量便能够最大化。而在CVD设备腔体内进行沉积生长单晶金刚石时沉积数量受到等离子体球形状、沉积台形状、距球位置、边缘籽晶温度等因素的影响。

图1所示,为现有技术中的常规开放式沉积台结构摆放籽晶的示意图,该沉积台整体呈圆台结构,圆台结构的上端面为用于籽晶生长的作业面,并且该面表面平整。带有能量基团的等离子体球形状为椭圆形,那么等离子体球具有中心能量密度高、边缘能量密度低的特点,在使用时等离子体球处于在沉积台的正上方。

在使用上述现有的沉积台生长单晶金刚石时,籽晶的放置数量会受到等离子体球边缘能量的制约,如图1所示,当摆放数量超过16片(16片摆放时边长为33mm左右,对角线直径为36mm左右,此时等离子体球底部刚好将所有籽晶覆盖)时,会导致边缘籽晶温度过低,并且该处会未被等离子体球完全覆盖,那么该处籽晶的沉积质量及沉积速率同样将会受到影响,最终会导致生长过程中边缘籽晶生长速率与中心位置速率出现差异性。

在沉积过程中,处于等离子体球正下方的中心籽晶沉积速率更快,厚度会越来越厚,距等离子体球也将越近,进而导致未被等离子体球覆盖的边缘籽晶与中心温度出现差异,颜色发暗,影响最终成品质量。在MPCVD法沉积单晶金刚石过程中籽晶生长质量受到生长过程中温度、籽晶颜色等影响,如果整批生长过程温度均匀、所有籽晶处于适宜的生长温度区间时,最终的整体成品率便会更高,因此为提高成品率防止无效生长,会控制最大生长摆放面积,生长籽晶数量受到了很大的限制。

因此,在生产所用设备已经定型、等离子体球尺寸已经固定的情况下如何提高籽晶摆放数量,进而提高生产效率是本领域技术人员亟待解决的技术问题。

发明内容

本发明的目的在于提供一种沉积台,以解决现有技术中的沉积台摆放籽晶数量较少、生产效率较低的技术问题,本发明的目的还在于提供一种CVD设备,以解决现有技术中的CVD设备的沉积台摆放籽晶数量较少、生产效率较低的技术问题。

为实现上述目的,本发明的沉积台的技术方案是:

一种沉积台,包括圆台式基座,基座的上端面的中部区域为用于摆放籽晶的基础作业面,基座的至少部分边缘位置处的上侧面由内向外逐渐上升延伸形成扩展边缘,该扩展边缘整体用于被等离子体球覆盖并且其上侧面用于朝向上方的等离子体球布置,所述扩展边缘的上侧面为用于摆放籽晶的扩展作业面,并且当籽晶摆放至扩展作业面时,扩展作业面上的籽晶距等离子体球的距离与基础作业面上的籽晶距等离子体球的距离相近,以利用扩展作业面提高沉积台摆放籽晶的数量。

有益效果:本发明通过对现有技术中的沉积台进行改进,通过设置扩展边缘,扩展边缘的上侧面朝向等离子体球布置,并且扩展边缘被等离子体球完全覆盖,当籽晶摆放至扩展边缘的扩展作业面时,扩展作业面上的籽晶距等离子体球的距离与基础作业面上的籽晶距等离子体球的距离相近,进而,当籽晶布置在扩展作业面上时,扩展作业面上的籽晶能够受热均匀并与基础作业面上的籽晶同步生长,这样能够保证扩展作业面上的籽晶生长质量,以此提高籽晶在沉积台上的整体摆放数量,提高生产效率,以解决现有技术中的沉积台摆放籽晶数量较少、生产效率较低的技术问题。

进一步地,扩展边缘在圆周方向上环绕设置而使基座上端整体呈盆形。

有益效果:通过上述设计,扩展边缘在圆周方向上环绕设置,能够充分利用扩展边缘的有效使用面积,摆放更多的籽晶,同时使基座的上端整体呈盆形,能够使得整个沉积台的上侧面形状更好地适应等离子体球的形状,进而保证处于各作业面上的籽晶的生长质量。

进一步地,所述扩展作业面为用于与等离子体球外轮廓适配的弧形面。

有益效果:通过上述设置,能够使得扩展边缘对等离子体球产生吸引作用,拉近扩展作业面与等离子体球之间的距离,保证扩展作业面距等离子体球的距离与基础作业面距等离子体球的距离相近,保证籽晶生长质量。

进一步地,所述弧形面与基础作业面之间圆滑过渡。

有益效果:通过上述设计,能够使得沉积台的整个上侧面的形状更加贴合等离子球体的形状,避免形状轮廓突变,便于籽晶的摆放以及生长。

进一步地,所述扩展作业面与基础作业面的交界处设置有阻挡结构,以利用阻挡结构避免扩展作业面上的籽晶朝向基础作业面发生滑移。

有益效果:通过上述设计,利用阻挡结构能够避免扩展作业面上的籽晶滑落至基础作业面,保证扩展作业面上的籽晶生长质量。

进一步地,所述阻挡结构包括在水平方向上两横两纵布置的四条阻挡板,阻挡板的长度不小于扩展作业面上的籽晶所需摆放长度。

有益效果:通过上述设计,将阻挡结构设计为阻挡板,一方面能够使得整个阻挡结构更加紧凑,同时将四个阻挡板垂直布置,能够利用阻挡板保证处于扩展作业面上的籽晶距等离子体球的位置一致,保证生长质量。

进一步地,横纵相邻的两阻挡板的相向端之间设置有避让间隙,以供该处放置的籽晶的一角伸入四条阻挡板围成的方形区域内。

有益效果:通过上述设计,利用避让间隙能够便于该处的籽晶的安装,并利用横纵相邻的两阻挡版的相向端对该处籽晶进行挡止,避免该处籽晶滑落,同时,这样设置能够使得该处籽晶更加靠近沉积台中心区域,更加贴近等离子球体的覆盖区域,使得在圆周方向上该处籽晶距等离子球体的距离与处于扩展作业面上阻挡板位置处的籽晶距等离子球体的距离相近,保证该处籽晶生长质量。

进一步地,所述扩展边缘上端的内外两侧均导有圆角。

有益效果:通过上述设计,能够利用圆角避免扩展结构的上端放电产生电弧,影响籽晶生长效果。

为实现上述目的,本发明的一种CVD设备的技术方案是:

一种CVD设备,包括沉积室,沉积室内设置有沉积台,工作时,在沉积台的正上方生成有等离子体球,所述沉积台包括圆台式基座,基座的上端面的中部区域为用于摆放籽晶的基础作业面,基座的至少部分边缘位置处的上侧面由内向外逐渐上升延伸形成扩展边缘,该扩展边缘整体用于被等离子体球覆盖并且其上侧面用于朝向上方的等离子体球布置,所述扩展边缘的上侧面为用于摆放籽晶的扩展作业面,并且当籽晶摆放至扩展作业面时,扩展作业面上的籽晶距等离子体球的距离与基础作业面上的籽晶距等离子体球的距离相近,以利用扩展作业面提高沉积台摆放籽晶的数量。

有益效果:本发明通过对现有技术中的CVD设备进行改进,通过在沉积室的沉积台上设置扩展边缘,扩展边缘的上侧面朝向等离子体球布置,并且扩展边缘被等离子体球完全覆盖,当籽晶摆放至扩展边缘的扩展作业面时,扩展作业面上的籽晶距等离子体球的距离与基础作业面上的籽晶距等离子体球的距离相近,进而,当籽晶布置在扩展作业面上时,扩展作业面上的籽晶能够受热均匀并与基础作业面上的籽晶同步生长,这样能够保证扩展作业面上的籽晶生长质量,以此提高籽晶在沉积台上的整体摆放数量,提高生产效率,以解决现有技术中的CVD设备的沉积台摆放籽晶数量较少、生产效率较低的技术问题。

进一步地,扩展边缘在圆周方向上环绕设置而使基座上端整体呈盆形。

有益效果:通过上述设计,扩展边缘在圆周方向上环绕设置,能够充分利用扩展边缘的有效使用面积,摆放更多的籽晶,同时使基座的上端整体呈盆形,能够使得整个沉积台的上侧面形状更好地适应等离子体球的形状,进而保证处于各作业面上的籽晶的生长质量。

进一步地,所述扩展作业面为用于与等离子体球外轮廓适配的弧形面。

有益效果:通过上述设置,能够使得扩展边缘对等离子体球产生吸引作用,拉近扩展作业面与等离子体球之间的距离,保证扩展作业面距等离子体球的距离与基础作业面距等离子体球的距离相近,保证籽晶生长质量。

进一步地,所述弧形面与基础作业面之间圆滑过渡。

有益效果:通过上述设计,能够使得沉积台的整个上侧面的形状更加贴合等离子球体的形状,避免形状轮廓突变,便于籽晶的摆放以及生长。

进一步地,所述扩展作业面与基础作业面的交界处设置有阻挡结构,以利用阻挡结构避免扩展作业面上的籽晶朝向基础作业面发生滑移。

有益效果:通过上述设计,利用阻挡结构能够避免扩展作业面上的籽晶滑落至基础作业面,保证扩展作业面上的籽晶生长质量。

进一步地,所述阻挡结构包括在水平方向上两横两纵布置的四条阻挡板,阻挡板的长度不小于扩展作业面上的籽晶所需摆放长度。

有益效果:通过上述设计,将阻挡结构设计为阻挡板,一方面能够使得整个阻挡结构更加紧凑,同时将四个阻挡板垂直布置,能够利用阻挡板保证处于扩展作业面上的籽晶距等离子体球的位置一致,保证生长质量。

进一步地,横纵相邻的两阻挡板的相向端之间设置有避让间隙,以供该处放置的籽晶的一角伸入四条阻挡板围成的方形区域内。

有益效果:通过上述设计,利用避让间隙能够便于该处的籽晶的安装,并利用横纵相邻的两阻挡版的相向端对该处籽晶进行挡止,避免该处籽晶滑落,同时,这样设置能够使得该处籽晶更加靠近沉积台中心区域,更加贴近等离子球体的覆盖区域,使得在圆周方向上该处籽晶距等离子球体的距离与处于扩展作业面上阻挡板位置处的籽晶距等离子球体的距离相近,保证该处籽晶生长质量。

进一步地,所述扩展边缘上端的内外两侧均导有圆角。

有益效果:通过上述设计,能够利用圆角避免扩展结构的上端放电产生电弧,影响籽晶生长效果。

附图说明

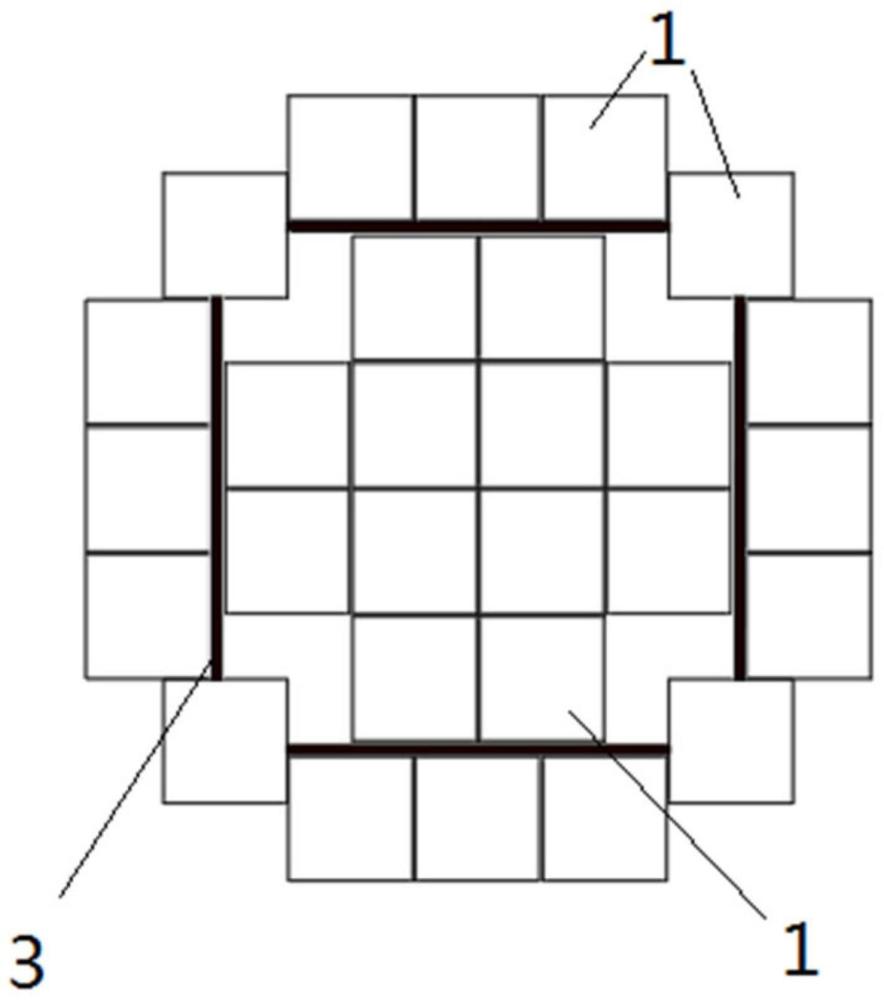

图1是本发明现有技术中的沉积台摆放籽晶的示意图;

图2是本发明的一种CVD设备实施例1中沉积台籽晶摆放方式的展开图。

图3是本发明的一种CVD设备实施例1中沉积台显示内部结构和籽晶摆放方式的剖视图;

附图标记说明:

1、籽晶;2、沉积台;21、基座;211、基础作业面;22、扩展边缘;221、扩展作业面;23、圆角;3、阻挡板;4、等离子体球。

具体实施方式

本发明的一种CVD设备,通过在沉积室的沉积台上设置扩展边缘,扩展边缘的上侧面朝向等离子体球布置,并且扩展边缘被等离子体球完全覆盖,当籽晶摆放至扩展边缘的扩展作业面时,扩展作业面上的籽晶距等离子体球的距离与基础作业面上的籽晶距等离子体球的距离相近,进而,当籽晶布置在扩展作业面上时,扩展作业面上的籽晶能够受热均匀并与基础作业面上的籽晶同步生长,这样能够保证扩展作业面上的籽晶生长质量,以此提高籽晶在沉积台上的整体摆放数量,提高生产效率。

以下结合实施例对本发明的特征和性能作进一步的详细描述。

本发明所提供的一种CVD设备的具体实施例1:

如图2、3所示,本实施例中的CVD设备,包括沉积室(图中未示出),沉积室内设置有沉积台2,工作时,在沉积台2的正上方生成有等离子体球4。

具体的,沉积台2包括圆台式基座21,基座21的上端面的中部区域为用于摆放籽晶1的基础作业面211,基座21的边缘位置处的上侧面由内向外逐渐上升延伸形成扩展边缘22,扩展边缘22整体处于等离子体球4的下方并被等离子体球4覆盖,其上侧面用于朝向上方的等离子体球4布置。

在本实施例中,如图3所示,扩展边缘22的上侧面为用于摆放籽晶1的扩展作业面221,并且扩展边缘22在圆周方向上环绕设置而使基座21上端整体呈盆形,扩展作业面221为与等离子体球4外轮廓适配的弧形面。这样设置,扩展边缘22在圆周方向上环绕设置,能够充分利用扩展边缘22的有效使用面积,摆放更多的籽晶1,同时使基座21的上端整体呈盆形,能够使得整个沉积台2的上侧面形状更好地适应等离子体球4的形状,进而保证处于各作业面上的籽晶1的生长质量。将扩展作业面221设置为弧形面能够使得扩展边缘22对等离子体球4产生吸引作用,进而拉近扩展作业面221与等离子体球4之间的距离,保证扩展作业面221与基础作业面211距等离子体球4的距离相近,保证籽晶1生长质量。以此利用扩展作业面221提高沉积台2摆放籽晶1的数量。

在本实施例中,为了避免扩展结构的上端放电产生电弧,影响籽晶1生长效果。如图3所示,在扩展边缘22上端的内外两侧均导有圆角23。

在本实施例中,扩展作业面221与基础作业面211之间圆滑过渡,这样设置能够使得沉积台2的整个上侧面的形状更加贴合等离子体球4的形状,避免形状轮廓突变,便于籽晶1的摆放以及生长。

如图3所示,在本实施例中,为了避免扩展作业面221上的籽晶1朝向基础作业面211发生滑移,保证籽晶1生长质量,在本实施例中,在扩展作业面221与基础作业面211的交界处设置有阻挡结构。具体的,阻挡结构包括在水平方向上两横两纵布置的四条阻挡板3,阻挡板3的长度不小于扩展作业面221上的籽晶1所需摆放长度。同时,在横纵相邻的两阻挡板3的相向端之间设置有避让间隙,两避让间隙小于一个籽晶1的对角长度,并且当籽晶1摆放至避让间隙处时,该籽晶1的一角伸入四条阻挡板3围成的方形区域内。

这样设置,一方面将阻挡结构设计为阻挡板3,能够使得整个阻挡结构更加紧凑,同时将四个阻挡板3垂直布置,能够利用阻挡板3保证处于扩展作业面221上的籽晶1距等离子体球4的位置一致,保证生长质量。另一方面利用避让间隙能够便于该处籽晶1的安装,并利用横纵相邻的两阻挡版的相向端对布置在避让间隙中的籽晶1进行挡止,避免该处籽晶1滑落。同时,能够使得处于避让间隙处的籽晶1能够更加靠近沉积台2中心区域,更加贴近等离子体球4的覆盖区域,使得在圆周方向上该处籽晶1与处于阻挡板3上的籽晶1距等离子体球4的距离相近,使得处于扩展作业面上的籽晶整体接近围成圆形,保证籽晶1生长质量。

在本实施例中,选用的籽晶1以方形籽晶1为例,并且每块籽晶1的尺寸为8*8mm,每个阻挡板3距沉积台2中心位置的距离为17mm,长度为25mm,宽度为1mm,阻挡高度为0.2mm,这样在每个阻挡板3上均可放置3块籽晶1,四个阻挡板3上共可设置12块籽晶1,在基座21的中心区域可以设置12块籽晶1。在四根阻挡块形成的四个避让间隙上还能够摆放4块籽晶1。同时为了保证生长完成后的籽晶1在切割分离时期变长损耗最小,在本实施例中,在摆放籽晶1时,相邻籽晶1之间留有0.2至0.3mm的生长间隙。在本实施例中,考虑到籽晶1尺寸以及摆放差异,扩展边缘22圆弧的半径为13mm,基座21中心区域的最大直径为36mm,因此直径38mm处为基础作业面211与扩展作业面221的交界处。当然在其他实施例中,扩展边缘22的圆弧半径、基座21中心区域的最大直径等尺寸均可根据实际CVD设备的各项参数进行适应性调整,上述数据仅是本实施例中针对上述籽晶1尺寸。

这样利用本发明的CVD设备的沉积台2单次能够生长28块籽晶1,并且利用上述沉积台2的形状设置能够保证所有的籽晶1均均匀生长,保证每块籽晶1的生长质量。

而现有技术中的沉积台2生长上述方形籽晶1时,为了保证生长质量,其只能够在沉积台2的中心区域设置4*4共16块籽晶1,这样在单周期内只能够生长出16块籽晶1,因此利用本发明的沉积台2能够提高75%的生长效率,使得整个生长效率大大提高。当然在其他实施例中,籽晶1的尺寸以及形状均可按照需要进行设置,利用本发明的沉积台2同样能够保证在单周期内供更多的籽晶1进行有效生长。

在实际使用时,考虑到处于扩展作业面221上的籽晶1需要对底面进行加工,影响实际厚度,在实际选择时,放置到扩展作业面221上的籽晶1需比放置在基础作业面211上的籽晶1厚,一般厚0.7mm左右,同时,在安放扩展作业面221上的籽晶1之前,需要对该籽晶1的底部进行激光加工,使得底部的形状与扩展作业面221上的圆弧尺寸适配,这样能够保证该处的籽晶1底部平整贴合在扩展作业面221上,保证该处籽晶1的生长质量。

本发明的CVD设备在使用时,首先在沉积台2的基础作业面211以及扩展作业面221上按照图2、3的方式摆放籽晶1,向沉积室内通入500sccm的氢气,并开启微波功率。调整沉积室腔体内的气压至15至16kPa,调整微波电源功率至5500w左右,此时可以保证在沉积室处于沉积台2正上方位置处生成的等离子体球4均匀覆盖每一片籽晶1,并且各籽晶1之间达到最低温差。

再向沉积室腔体内通入30sccm的甲烷气体,进行周期为8天的沉积生长,通过对沉积台2的结构设置,能够保证在整个生长过程中,每片籽晶1距离等离子体球4的距离相近并且整体呈现包裹等离子体球4的形状,整个生长过程中各籽晶1的生长温度较为均匀,各籽晶1均匀生长,成品质量相近,以此保证生产质量,提高生产效率。

综上,本发明的CVD设备,通过对沉积台2的结构进行优化设计,通过在沉积台2上设置扩展边缘22,扩展边缘22的上侧面朝向等离子体球4布置,并且扩展边缘22被等离子体球4完全覆盖,这样当籽晶1摆放至扩展边缘22的扩展作业面221时,扩展作业面221上的籽晶1距等离子体球4的距离与基础作业面211上的籽晶1距等离子体球4的距离相近,进而,当籽晶1布置在扩展作业面221上时,扩展作业面221上的籽晶1能够受热均匀并与基础作业面211上的籽晶1同步生长,保证扩展作业面221上的籽晶1生长质量,以此充分利用等离子体球4中的基团能量,提升沉积台2的有效利用面积,提高籽晶1在沉积台2上的整体摆放数量,提高生产效率,解决了现有技术中的沉积台2摆放籽晶1数量较少、生产效率较低的技术问题。

本发明的CVD设备的实施例2:

本实施例提供了一种的扩展边缘,与实施例1的不同之处在于,在本实施例中,可仅在需要设置籽晶的位置处由内向外延伸处部分的扩展边缘,利用部分的扩展边缘布置提高籽晶的布置数量,如以60°为夹角沿沉积台轴线呈环形阵列布置四个间隔的扩展边缘。

本发明的CVD设备的实施例3:

本实施例提供了一种不同的扩展作业面,与实施例1的不同之处在于,在本实施例中,扩展作业面不与等离子体球的外轮廓适配,而是整体呈锥面,通过对摆放在扩展作业面上的籽晶的形状进行设置,保证布置在扩展作业面上的籽晶距等离子体球的距离与基础作业面上的籽晶距等离子体球的距离相近,保证处于扩展作业面上的籽晶的生长质量。

本发明的CVD设备的实施例4:

本实施例提供了一种不同的沉积台,与实施例1的不同之处在于,在本实施例中,扩展作业面与基础作业面不设置圆滑过渡,二者之间呈现一定的夹角,此时通过对摆放在扩展作业面上的籽晶底部进行加工,使得底部一方面能够适配扩展作业面的形状,另一方面能够使得该处的籽晶朝向等离子体球布置,并使得该处籽晶距等离子体球的距离与基础作业面上的籽晶距等离子体球的距离相近,保证处于扩展作业面上的籽晶的生长质量,同时在本实施例中,扩展作业面与基础作业面之间的夹角可以作为阻挡扩展作业面上的籽晶滑移的阻挡结构。

本发明的CVD设备的实施例5:

本实施例提供了一种的沉积台,与实施例1的不同之处在于,在本实施例中,当扩展作业面的弧形面的弧度较缓,放置在其上的籽晶能够依靠二者之间的摩擦力而不会朝向基础作业面滑移时,在扩展作业面与基础作业面的交界处可以不设置阻挡结构。

本发明的CVD设备的实施例6:

本实施例提供了一种不同的阻挡结构,与实施例1的不同之处在于,在本实施例中,阻挡结构可以是沿横纵方向间隔布置的多个凸点,利用凸点阻挡布置在扩展作业面上的籽晶滑移。

本发明的CVD设备的实施例7:

本实施例提供了一种不同的阻挡结构,与实施例1的不同之处在于,在本实施例中,当满足使用需求时,可以在横纵相邻的两阻挡板的相向端之间设置避让间隔,此时可在基座的中心区域的基础作业面上布置4*4的16块籽晶,在扩展作业面上仅在阻挡板的位置处设置籽晶,也能够保证布置足够多的籽晶。

本发明的沉积台的具体实施例:沉积台的实施例与上述实施例中的CVD设备的沉积台的结构相同,在此不再赘述。

以上所述,仅为本发明的较佳实施例,并不用以限制本发明,本发明的专利保护范围以权利要求书为准,凡是运用本发明的说明书及附图内容所作的等同结构变化,同理均应包含在本发明的保护范围内。