一种用于污水处理的两段式铁碳微电解装置及方法

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及水污染控制技术领域,尤其是涉及一种用于污水处理的两段式铁碳微电解装置及方法。

背景技术

随着人们生活水平的提高,药物及个人护理用品的生产量和使用量逐年提高,水体中的难降解微污染物的污染愈发严重,需要有一种简单高效且低成本的处理工艺。目前与本技术最相近的实现方案如下:

传统铁碳微电解技术,一种环保、资源消耗少的废水氧化方法。碳和纯铁存在明显的氧化还原电势差,纯铁作为原电池的阳极,碳作为原电池的阴极形成了许多细微的原电池;缺氧条件下,阴极电极反应生成的产物(如新生态的还原氢[H])具有很高的活性,在酸性条件下曝气,阴极可产生出过氧化氢,过氧化氢不仅自己有较强的活性可以和后续阳极腐蚀产生的二价铁离子形成芬顿试剂,产生更多的自由基团。通过铁碳填料的原电池反应能够跟废水中多种有机组分发生氧化还原反应,改变废水中有机物的结构和特性,使之发生断链、开环等作用。但是其存在的填料易板结、运行过程中浪费大量酸碱和引入大量盐类污染物的问题。

固定床活性炭吸附技术,吸附分离是一种高效、运行简单、不易产生有毒副产物的方法,被认为是去除水中微污染物的实用方法,但不能降解污染,只能转移污染物。洗脱再生并不能降解污染物,还需要通过其他工艺将污染物降解。

现有铁碳微电解技术存在两大问题:

一是铁碳颗粒易板结以及铁屑的表面钝化问题。铁碳微电解装置经过长时间的运行处理后,因为三价铁的沉淀,其铁屑与碳粒容易板结成块,降低效果,且铁碳微电解填料装置越高,其结块效应越明显。铁碳微电解技术几乎只有在酸性条件下才能发挥作用,所以在处理非酸性废水时需要投加大量的酸,而后又需回投一定量的碱。两相叠加,在待处理废水中引入的大量的盐类物质。一方面,高含盐废水中的无机盐对微生物有较强的抑制作用;另一方面,在使用铁碳微电解工艺处理低浓度的废水时使用大量的酸碱调节pH会带来处理成本的增加。

二是现有活性炭吸附技术需要的活性炭的寿命有限制,并且需要频繁再生,而且洗脱再生并不能降解污染物,还需要通过其他工艺将污染物降解。

发明内容

为了解决现有铁碳微电解技术存在上述两大问题,本发明提供一种用于污水处理的两段式铁碳微电解装置及方法。采用如下的技术方案:

一种用于污水处理的两段式铁碳微电解装置,包括上游水池和下游水池,所述上游水池存储待处理废水,所述下游水池存储处理后的废水,所述两段式铁碳微电解装置包括吸附反应器、再生反应液加注回收系统和曝气系统,上游水池的出水口与吸附反应器的进水口连通,所述吸附反应器中部设有活性炭床,底部设有海绵铁床层,待处理废水所含污染物在活性炭床上吸附富集处理,处理后废水经吸附反应器的出水口流入下游水池;

当判断存在待处理废水中的污染物穿透活性炭床时,关闭吸附反应器的进水口和出水口,活性炭床停止吸附,所述活性炭床中剩余待处理废水从吸附反应器的回水口到上游水池;

当所有剩余废水全部排空后,所述再生反应液加注回收系统向吸附反应器的活性炭床顶部加注再生反应液,所述曝气系统向海绵铁床层处注入高速气体,高速气流裹挟将海绵铁床层的海绵铁滤料带入活性炭床层,与活性炭床充分接触,发生铁碳微电解反应,将富集在活性炭上的污染物充分降解。

通过上述技术方案,采用两段式的铁碳微电解来处理上游水池存储的待处理废水;

其中一段是指活性炭床对待处理废水中的污染物进行富集吸附。

二段是指,当存在污染物穿透活性炭床时,意味着活性炭床的活性炭活性降低需要再生。

再生反应液加注回收系统向吸附反应器的活性炭床顶部加注再生反应液,曝气系统向海绵铁床层处注入高速气体,高速气流裹挟将海绵铁床层的海绵铁滤料带入活性炭床层,与活性炭床充分接触,发生铁碳微电解反应,将富集在活性炭上的污染物充分降解,完成活性炭的再生,可以循环往复地进行污水处理,未直接在待处理废水中调节pH,避免了在待处理废水中引入盐类污染物影响后续生化反应,海绵铁滤料和活性炭滤料仅在铁碳微电解反应阶段相互接触,减少了滤料板结的可能。

可选的,所述吸附反应器包括外壳、内胆和配水装置,所述外壳顶部设有进水口、底部设有出水口、曝气口和海绵铁床层,进水口通过进水阀和管道与上游水池的出水口连通,出水口通过出水阀和管道与下游水池的进水口连通,所述内胆设置在外壳的中央区域,内胆内设置活性炭床,外壳和内胆之间形成气水铁上升通道,所述配水装置设置在外壳内的顶部,位于进水口的下方,位于活性炭床的上方,使进水口进入的待处理废水均匀进入活性炭床。

通过上述技术方案,采用双层的吸附反应器结构设置,内胆设置在外壳的内中央区域,气水铁上升通道可以在曝气系统工作时,为高速气流裹挟的海绵铁滤料提供上升通道,海绵铁滤料与活性炭床中活性炭充分接触反应后,又可以重新落回到底部的海绵铁床层,便于循环使用。

可选的,所述吸附反应器还包括多孔折板,所述多孔折板的上凸顶端和下凹顶端均设有多个孔,所述孔用于通过海绵铁颗粒,所述多孔折板设置在内胆的内壁上,并位于活性炭床的下方。

通过上述技术方案,多孔折板在折板的上凸顶端和下凹顶端有能让铁颗粒通过的孔洞,通过多孔折板能实现气固液三相流向分离,气固液相互对流,保障反应的充分进行。

可选的,所述吸附反应器还包括排泥系统,所述排泥系统包括泥斗和排泥阀,所述泥斗设置在外壳的底部,泥斗底部设置排泥孔,所述排泥孔设置筛网,所述筛网用于阻止正常粒径的海绵铁颗粒通过,所述排泥阀设置在泥斗的底部。

通过上述技术方案,反应可能产生碎铁屑和活性炭粉末形成的铁泥,可以通过排泥孔进入泥斗成为底泥。铁泥在泥斗中积攒到一定程度后,可打开排泥阀排出。

可选的,所述内胆的顶端形成溢水堰,当高速气流裹挟水流将海绵铁床层的海绵铁滤料通过气水铁上升通道超过到溢水堰处时,翻过溢水堰落到活性炭床。

通过上述技术方案,高速气流裹挟水流将海绵铁滤料带入外环气水铁上升通道,形成含铁气水流;含铁气水流到达溢水堰后空气从上端排出,水和固体海绵铁通过上溢水堰溢入活性炭床。

可选的,所述再生反应液加注回收系统包括再生反应液回收暂存池、反应液加注阀、布水布气装置、回水泵、回水阀、反应液回水阀和上游回水阀,所述再生反应液回收暂存池的出液口通过反应液加注阀和管道与吸附反应器顶部的进水口连通,所述布水布气装置设置在活性炭床的下方,且布水布气孔朝向活性炭床,所述吸附反应器设有回水口,所述回水口通过回水泵和反应液回水阀与再生反应液回收暂存池的进液口连通,回水口依次通过回水阀、回水泵、上游回水阀与上游水池连通。

通过上述技术方案,再生反应液回收暂存池用于存储再生反应液,当需要对活性炭床中的活性炭进行再生时,打开反应液加注阀即可向活性炭床加入再生反应液,当再生过程完成后,打开反应液回水阀和回水泵,回水泵就将再生液回收到再生反应液回收暂存池中。

可选的,曝气系统包括四周鼓风机、四周进气阀、中央鼓风机和中央进气阀,吸附反应器底部设有射流孔,四周鼓风机的出气口通过四周进气阀和管道与射流孔连通,向海绵铁床层喷射高速气流,所述中央鼓风机通过中央进气阀和管道与吸附反应器的回水口连通,并通过布水布气装置向活性炭床喷射高速气流。

通过上述技术方案,曝气系统设置了两个鼓风机,一个从四周鼓风机喷出的高速气流从吸附反应器底部的射流孔进入,是为了将海绵铁床层中的海绵铁滤料从气水铁上升通道向上吹,中央鼓风机喷出的高速气流是通过布水布气装置向活性炭床喷射高速气流,为反应提供氧化条件的同时使活性炭滤料微膨胀,使得海绵铁和活性炭出现滤料分级效应,分离海绵铁和活性炭。

可选的,所述活性炭床的活性炭颗粒粒径大于4mm,所述海绵铁床层的海绵铁滤料颗粒粒径大于1.5mm小于2mm。

通过上述技术方案,活性炭颗粒粒径在4mm以上,或使用蜂窝状规整活性炭,其填充于活性炭床中,在再生和吸附过程中均不会从活性炭床下方的打孔折板流失;

海绵铁颗粒粒径在1.5mm以上2mm以下,装于外环底部,可以自由通过活性炭床下方的打孔折板,但在没有被反应时不能通过射流通道和排泥孔。

一种两段式铁碳微电解方法,具体方法是:

步骤1,打开进水阀和出水阀,待处理废水流进配水装置后均匀流入活性炭床,所含污染物在活性炭床上吸附富集处理,处理后废水经吸出水阀流入下游水池;

步骤2,当判断存在待处理废水中的污染物穿透活性炭床时,关闭进水阀和出水阀,活性炭床停止吸附,打开回水阀和回水泵,活性炭床中剩余待处理废水回到上游水池;

步骤3,当所有剩余废水全部排空后,打开反应液加注阀,再生反应液经过配水装置后均匀流入活性炭床;

步骤4,打开四周鼓风机和四周进气阀,四周鼓风机吹出的高速气流裹挟将海绵铁床层的海绵铁滤料,形成海绵铁气水流,经过气水铁上升通道,翻过溢水堰,落入到活性炭床;

打开中央鼓风机、中央进气阀和出水阀,空气经过中央鼓风机、中央进气阀、出水阀、布水布气装置、多孔折板的上凸部分的孔进入中央反应区活性炭床;

步骤5,铁碳微电解反应,海绵铁滤料颗粒在与活性炭床接触,发生铁碳微电解反应,将富集在活性炭上的污染物充分降解,并逐渐穿过活性炭床,落到多孔折板,在多孔折板下凹底端的孔处落下回到海绵铁床层,铁碳微电解反应结束后,先关闭四周鼓风机和四周进气阀;

步骤6,海绵铁滤料颗粒与活性炭分离完成后,关闭中央鼓风机、中央进气阀和出水阀,打开回水阀、回水泵和反应液回水阀,活性炭床中的反应液通过布水布气装置回到再生反应液回收暂存池;

步骤7,关闭回水阀、回水泵、反应液回水阀,重复步骤1,循环往复。

可选的,步骤6中,在海绵铁和活性炭分离后;打开回水阀21、回水泵22和反应液回水阀23,开启反应液加注阀10,进一步清洗对活性炭滤料表面进行清洗,减少附着在活性炭表面的破碎海绵铁对吸附的影响。清洗完成后再关闭反应液加注阀10,活性炭床中的反应液通过布水布气装置回到再生反应液回收暂存池。

综上所述,本发明包括以下有益技术效果:

一、本发明相较于传统铁碳微电解,两段式铁碳微电解可以通过使得铁碳间歇接触以解决铁碳填料容易板结的问题。

二、因为微电解反应在置换后的反应液中进行,故而反应液中的残余酸,以及残余铁都可以进行回收,用于下一轮次的微电解反应。并且因为没有直接在待处理废水中加入酸和碱,所以没有增加待处理废水的盐度,有利于后续生化反应的进行。

三、相较于传统固定床吸附,活性炭的寿命有限制,并且需要频繁再生,而且洗脱再生并不能降解污染物。

四、本发明可以在吸附床中对活性炭进行再生的同时降解污染物。

附图说明

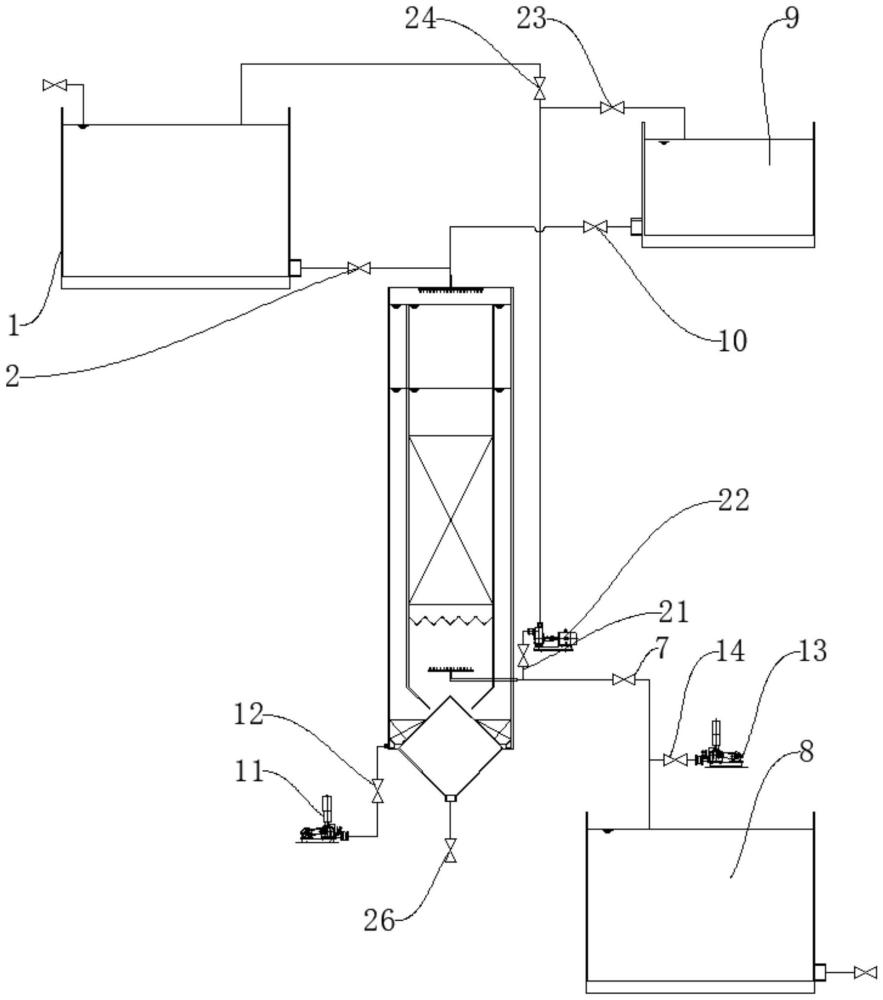

图1是本发明结构连接原理示意图;

图2是本发明吸附反应器内部结构示意图;

图3是图2的A区域局部放大结构示意图;

图4是图2的B-B截面剖视结构示意图;

图5是图2的C-C截面剖视结构示意图;

图6是图2的D-D截面剖视结构示意图。

附图标记说明:1、上游水池;8、下游水池;3、配水装置;4、活性炭床;17、海绵铁床层;31、外壳;32、内胆;18、气水铁上升通道;5、多孔折板;20、排泥孔;26、排泥阀;27、泥斗;28、溢水堰;9、再生反应液回收暂存池;10、反应液加注阀;6、布水布气装置;7、出水阀;22、回水泵;21、回水阀;23、反应液回水阀;11、四周鼓风机;12、四周进气阀;13、中央鼓风机;14、中央进气阀;15、配气通道;16、射流孔;24、上游回水阀;19、海绵铁回流通道。

具体实施方式

以下结合附图对本发明作进一步详细说明。

本发明实施例公开一种用于污水处理的两段式铁碳微电解装置及方法。

参照图1-图6,一种用于污水处理的两段式铁碳微电解装置,包括上游水池1和下游水池8,上游水池1存储待处理废水,下游水池8存储处理后的废水,两段式铁碳微电解装置包括吸附反应器、再生反应液加注回收系统和曝气系统,上游水池1的出水口与吸附反应器的进水口连通,吸附反应器中部设有活性炭床4,底部设有海绵铁床层17,待处理废水所含污染物在活性炭床4上吸附富集处理,处理后废水经吸附反应器的出水口流入下游水池8;

当判断存在待处理废水中的污染物穿透活性炭床4时,关闭吸附反应器的进水口和出水口,活性炭床4停止吸附,活性炭床4中剩余待处理废水从吸附反应器的回水口到上游水池1;

当所有剩余废水全部排空后,再生反应液加注回收系统向吸附反应器的活性炭床4顶部加注再生反应液,曝气系统向海绵铁床层17处注入高速气体,高速气流裹挟将海绵铁床层17的海绵铁滤料带入活性炭床4层,与活性炭床充分4充分接触,发生铁碳微电解反应,将富集在活性炭上的污染物充分降解。

采用两段式的铁碳微电解来处理上游水池1存储的待处理废水;

其中一段是指活性炭床4对待处理废水中的污染物进行富集吸附。

二段是指,当存在污染物穿透活性炭床4时,意味着活性炭床4的活性炭活性降低需要再生,下游水池之前设置水质综合在线检测仪或COD在线检测仪,当检测到污染物浓度超过预设值时,即代表污染物已经穿透活性炭床4。

再生反应液加注回收系统向吸附反应器的活性炭床4顶部加注再生反应液,曝气系统向海绵铁床层17处注入高速气体,高速气流裹挟将海绵铁床层17的海绵铁滤料带入活性炭床4层,与活性炭床充分4充分接触,发生铁碳微电解反应,将富集在活性炭上的污染物充分降解,完成活性炭的再生,可以循环往复地进行污水处理,未直接在待处理废水中调节pH,避免了在待处理废水中引入盐类污染物影响后续生化反应,海绵铁滤料和活性炭滤料仅在铁碳微电解反应阶段相互接触,减少了滤料板结的可能。

吸附反应器包括外壳31、内胆32和配水装置3,外壳31顶部设有进水口、底部设有出水口、曝气口和海绵铁床层17,进水口通过进水阀2和管道与上游水池1的出水口连通,出水口通过出水阀7和管道与下游水池8的进水口连通,内胆32设置在外壳31的中央区域,内胆32内设置活性炭床4,外壳31和内胆32之间形成气水铁上升通道18,配水装置3设置在外壳31内的顶部,位于进水口的下方,位于活性炭床4的上方,使进水口进入的待处理废水均匀进入活性炭床4。

采用双层的吸附反应器结构设置,内胆32设置在外壳31的内中央区域,气水铁上升通道18可以在曝气系统工作时,为高速气流裹挟的海绵铁滤料提供上升通道,海绵铁滤料与活性炭床4中活性炭充分接触反应后,又可以重新落回到底部的海绵铁床层17,便于循环使用。

吸附反应器还包括多孔折板5,多孔折板5的上凸顶端和下凹顶端均设有多个孔,孔用于通过海绵铁颗粒,多孔折板5设置在内胆32的内壁上,并位于活性炭床4的下方。

多孔折板5在折板的上凸顶端和下凹顶端有能让铁颗粒通过的孔洞,通过多孔折板5能实现气固液三相流向分离,气固液相互对流,保障反应的充分进行。

吸附反应器还包括排泥系统,排泥系统包括泥斗27和排泥阀26,泥斗27设置在外壳31的底部,泥斗27底部设置排泥孔20,排泥孔20设置筛网,筛网用于阻止正常粒径的海绵铁颗粒通过,排泥阀26设置在泥斗27的底部。

反应可能产生碎铁屑和活性炭粉末形成的铁泥,可以通过排泥孔20进入泥斗27成为底泥。铁泥在泥斗27中积攒到一定程度后,可打开排泥阀26排出。

内胆32的顶端形成溢水堰28,当高速气流裹挟水流将海绵铁床层17的海绵铁滤料通过气水铁上升通道18超过到溢水堰28处时,翻过溢水堰28落到活性炭床4。

高速气流裹挟水流将海绵铁滤料带入外环气水铁上升通道18,形成含铁气水流;含铁气水流到达溢水堰后空气从上端排出,水和固体海绵铁通过上溢水堰28溢入活性炭床4。

再生反应液加注回收系统包括再生反应液回收暂存池9、反应液加注阀10、布水布气装置6、回水泵22、回水阀21、反应液回水阀23和上游回水阀24,再生反应液回收暂存池9的出液口通过反应液加注阀10和管道与吸附反应器顶部的进水口连通,布水布气装置6设置在活性炭床4的下方,且布水布气孔朝向活性炭床4,所述吸附反应器设有回水口,回水口通过回水泵22和反应液回水阀23与再生反应液回收暂存池9的进液口连通,回水口依次通过回水阀21、回水泵22、上游回水阀24与上游水池1连通。

再生反应液回收暂存池9用于存储再生反应液,当需要对活性炭床4中的活性炭进行再生时,打开反应液加注阀10即可向活性炭床4加入再生反应液,当再生过程完成后,打开反应液回水阀23和回水泵22,回水泵22就将再生液回收到再生反应液回收暂存池9中。

曝气系统包括四周鼓风机11、四周进气阀12、中央鼓风机13和中央进气阀14,吸附反应器底部设有射流孔16,四周鼓风机11的出气口通过四周进气阀12和管道与射流孔16连通,向海绵铁床层17喷射高速气流,中央鼓风机13通过中央进气阀14和管道与吸附反应器的回水口连通,并通过布水布气装置6向活性炭床4喷射高速气流。

曝气系统设置了两个鼓风机,一个从四周鼓风机11喷出的高速气流从吸附反应器底部的射流孔1进入,是为了将海绵铁床层17中的海绵铁滤料从气水铁上升通道18向上吹,中央鼓风机13喷出的高速气流是通过布水布气装置6向活性炭床4喷射高速气流,为反应提供氧化条件的同时使活性炭滤料微膨胀,使得海绵铁和活性炭出现滤料分级效应,分离海绵铁和活性炭。

活性炭床4的活性炭颗粒粒径大于4mm,海绵铁床层17的海绵铁滤料颗粒粒径大于1.5mm小于2mm。

活性炭颗粒粒径在4mm以上,或使用蜂窝状规整活性炭,其填充于活性炭床4中,在再生和吸附过程中均不会从活性炭床4下方的打孔折板5流失;

海绵铁颗粒粒径在1.5mm以上2mm以下,装于外环底部,可以自由通过活性炭床4下方的打孔折板5,但在没有被反应时不能通过射流通道16和排泥孔20。

一种两段式铁碳微电解方法,具体方法是:

步骤1,打开进水阀2和出水阀7,待处理废水流进配水装置3后均匀流入活性炭床4,所含污染物在活性炭床4上吸附富集处理,处理后废水经吸出水阀7流入下游水池8;

步骤2,当判断存在待处理废水中的污染物穿透活性炭床4时,关闭进水阀2和出水阀7,活性炭床4停止吸附,打开回水阀21和回水泵22,活性炭床4中剩余待处理废水回到上游水池1;

步骤3,当所有剩余废水全部排空后,打开反应液加注阀10,再生反应液经过配水装置3后均匀流入活性炭床4;

步骤4,打开四周鼓风机11和四周进气阀12,四周鼓风机11吹出的高速气流裹挟将海绵铁床层17的海绵铁滤料,形成海绵铁气水流,经过气水铁上升通道18,翻过溢水堰28,落入到活性炭床4;

打开中央鼓风机13、中央进气阀14和出水阀7,空气经过中央鼓风机13、中央进气阀14、出水阀7、布水布气装置6、多孔折板5的上凸部分的孔进入中央反应区活性炭床;

步骤5,铁碳微电解反应,海绵铁滤料颗粒在与活性炭床4接触,发生铁碳微电解反应,将富集在活性炭上的污染物充分降解,并逐渐穿过活性炭床4,落到多孔折板5,在多孔折板5下凹底端的孔处落下回到海绵铁床层17,铁碳微电解反应结束后,先关闭四周鼓风机11和四周进气阀12;

步骤6,海绵铁滤料颗粒与活性炭分离完成后,关闭中央鼓风机13、中央进气阀14和出水阀7,打开回水阀21、回水泵22和反应液回水阀23,活性炭床4中的反应液通过布水布气装置6回到再生反应液回收暂存池9;

步骤6中,在海绵铁和活性炭分离后;打开回水阀21、回水泵22和反应液回水阀23,开启反应液加注阀10,进一步清洗对活性炭滤料表面进行清洗,减少附着在活性炭表面的破碎海绵铁对吸附的影响。清洗完成后再关闭反应液加注阀10,活性炭床中的反应液通过布水布气装置回到再生反应液回收暂存池;

步骤7,关闭回水阀21、回水泵22、反应液回水阀23,重复步骤1,循环往复。

本发明一种用于污水处理的两段式铁碳微电解装置及方法具体实施原理:

1)开启进水阀2、出水阀7,待处理废水经过进水阀2、上部配水装置3进入活性炭床4。

2)待处理废水所含污染物在反应装置中央反应吸附池的活性炭床4上吸附富集,污染物被炭床4截留,吸附后的废水穿过折板孔板5部分直接从布水布气孔进入下布水布气装置6,最后处理后废水经由出水阀7进入下游水池。

3)当待处理废水中的污染物穿透活性炭床4时,关闭出水阀门7、进水阀2,停止进水、停止吸附。开启回水阀21、回水泵22、上游回水阀24,活性炭床中剩余待处理废水将从回水阀排出反应装置回到上游水池1。

4)当反应装置中所有剩余废水全部排空后,关闭回水阀21、回水泵22、上游回水阀24。开启反应液加注阀10,酸性(pH=3)反应液从再生反应液回收暂存池9进入反应装置。

5)关闭反应液加注系统,开启四周鼓风机11、四周进气阀12。高压气流进入配气通道15,通过射流孔16,高速进入海绵铁床层17,高速气流裹挟水流将海绵铁滤料带入外环气水铁上升通道18,形成含铁气水流;含铁气水流到达溢水堰后空气从上端排出,水和固体海绵铁通过上溢水堰28溢入活性炭床4。而后打开中央鼓风机13、中央进气阀14、出水阀7,空气经过中央鼓风机13、中央进气阀14、出水阀7、布水布气装置6、多孔折板5的上凸部分的孔进入中央反应区活性炭床,为反应提供氧化条件的同时使活性炭滤料微膨胀,使得海绵铁和活性炭出现滤料分级效应,分离海绵铁和活性炭。海绵铁颗粒在中央反应吸附池中与活性炭床4充分接触,发生铁碳微电解反应,将富集在活性炭上的污染物充分降解;在滤料分级作用下穿过活性炭床,多孔折板5的筛分和三相分离作用下,海绵铁滤料穿过多孔折板5的下凹部分的孔,通过海绵铁回流通道19回到海绵铁床层,而后在高速气流影响下再次形成含铁气水流,循环往复。

6)铁碳微电解反应结束后,关闭四周进气阀12、四周高压鼓风机11,调整中央进气阀14至合适的气流量,依靠空气形成滤料分级完全分离海绵铁和活性炭,活性炭密度小,膨胀度高,整体相对上升;海绵铁密度大,膨胀度小,相对下降,其会穿过多孔折板5,通过海绵铁回流通道19回到海绵铁床层。

7)海绵铁与活性炭分离完成后,关闭鼓风机13、中央进气阀14、出水阀7;打开回水阀21、回水泵22、反应液回水阀23。活性炭床中的反应液通过布水布气装置回到再生反应液回收暂存池。

8)关闭回水阀21、回水泵22、反应液回水阀23,重复步骤1),循环第二轮。如此往复。

9)反应可能产生碎铁屑和活性炭粉末形成的铁泥,其可以通过排泥孔20进入泥斗27成为底泥。铁泥在泥斗27中积攒到一定程度后,可打开排泥阀26排出。

以上均为本发明的较佳实施例,并非以此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。