前支柱总成安装结构以及汽车

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及汽车车身,具体涉及一种前支柱总成安装结构以及汽车。

背景技术

现有的前支柱总成一般是通过三颗M10六角法兰面螺母固定在前轮毂包上段,车体的安装结构、搭接方式相对简单。但是随着用户对汽车驾驶性能的需求越来越高,汽车应用双叉臂式前支柱总成的现象越来越普遍,而且现在市面上的大多配置双叉臂式前支柱总成的车型,其安装结构都是采用铝合金结构,其优点就是整个前轮毂包的空间更加紧凑,有利于发动机舱的布置,但是由于铝合金原材料价格较高、机加工效率较低,且容易产生报废零件,另外,铝合金前轮毂包对生产线要求也有所提高,传统的焊接生产线不能满足铝合金前轮毂包的需求,需要增加铆接设备,导致使用铝合金结构的成本相对较高。

CN114475795A公开了一种前支柱安装结构,包括前轮鼓包上段、前轮鼓包中段、暖风机压力室板、暖风机压力室板加强件和翼子板安装板;前轮鼓包上段包括顶壁、第一侧壁、第二侧壁和第三侧壁;前轮鼓包中段上设置有搭接在第一侧壁上的第一搭接边;暖风机压力室板上设置有搭接在第二侧壁上的第二搭接边;暖风机压力室板加强件上设置有搭接在第二侧壁上的第三搭接边;暖风机压力室板加强件与第三侧壁搭接在一起。该发明具有结构简单、性能可靠、精度易控制、成本低及实用性强的优点。毋庸置疑,上述专利文献公开的技术方案是所属技术领域的一种有益的尝试,但是该技术方案不适用于双叉臂式前支柱总成的安装。

发明内容

有鉴于此,本发明的目的在于提供一种前支柱总成安装结构以及汽车,具有结构简单、钣金焊接强度高、材料成本低及易于推广应用等优点,并且在保证强度和安装可靠性的同时能够降低自重,有利于汽车轻量化。

本发明中的一种前支柱总成安装结构,包括前轮毂包上段、第一前轮毂包中段、第二前轮毂包中段以及双叉臂前后支架连接板;所述第一前轮毂包中段以及第二前轮毂包中段的顶部分别与所述前轮毂包上段的前后两部连接,并且所述第一前轮毂包中段以及第二前轮毂包中段之间形成用于容纳双叉臂式前支柱总成的第一空腔;所述双叉臂前后支架连接板设置在所述第一空腔内。

进一步,还包括第一加强件以及第二加强件;所述第一加强件以及第二加强件均设置在所述第一空腔的外部,所述第一加强件与所述第一前轮毂包中段之间形成第二空腔,所述第二加强件与所述第二前轮毂包中段之间形成第三空腔。

进一步,还包括两个双叉臂安装螺纹管;其中一所述双叉臂安装螺纹管同时与所述第一加强件以及第一前轮毂包中段连接,另一所述双叉臂安装螺纹管同时与所述第二加强件以及第二前轮毂包中段连接;所述第一加强件、第一前轮毂包中段、双叉臂前后支架连接板、第二加强件以及第二前轮毂包中段上均设置有螺栓过孔。

进一步,还包括前轮鼓包上段后加强件,所述前轮鼓包上段后加强件包括下支脚以及上安装板,所述下支脚的下部与所述前轮毂包上段连接,所述下支脚的上部与所述上安装板的前部连接,所述上安装板向后延伸,以形成远离所述前轮毂包上段的用于支撑暖风机压力室板的支撑面。

进一步,还包括翼子板安装板,所述前轮鼓包上段后加强件的左侧、所述前轮毂包上段的左侧、所述第一前轮毂包中段的左侧以及所述第一加强件的左侧均与所述翼子板安装板连接。

进一步,还包括中部加强件,所述中部加强件的左侧同时与所述第一加强件的右侧以及所述第二加强件的右侧连接,所述中部加强件的中部凸起并且与所述第一加强件以及第二加强件之间形成第四空腔。

进一步,还包括前轮毂包后段连接板,所述前轮毂包后段连接板的下部与所述第二前轮毂包中段的下部连接,所述前轮毂包后段连接板的上部向上延伸并与所述第二前轮毂包中段的左侧连接,所述前轮毂包后段连接板的后部设置有用于与前壁板焊接总成连接的搭接面。

进一步,还包括设置在所述第一加强件的下部的前侧的前轮毂包前段。

本发明中的一种汽车,包括前支柱总成安装结构、暖风机压力室板以及设置在所述暖风机压力室板的下侧的前壁板焊接总成,所述暖风机压力室板与所述上安装板连接,所述暖风机压力室板与所述前轮毂包后段连接板连接。

进一步,还包括外部加强件以及发动机舱边梁,所述外部加强件设置在所述中部加强件的远离所述第四空腔的一侧,所述外部加强件、中部加强件、第一加强件、第二加强件以及前轮毂包前段均与所述发动机舱边梁连接。

本发明的有益效果是:

(1)本发明的前支柱总成安装结构为钣金焊接结构,相比于铝合金结构,该前支柱总成安装结构通过分体式的多个零部件焊接在一起,多个零部件分别加工,具有结构简单、钣金焊接强度高、材料成本低及易于推广应用等优点;

(2)本发明的前支柱总成安装结构在不同的位置合理设置有多个空腔,在保证强度和安装可靠性的同时能够降低自重,有利于汽车轻量化;

(3)本发明的前支柱总成安装结构能够增加双叉臂式前支柱总成的安装点数量,双叉臂式前支柱总成的前后两侧通过螺栓与第一加强件、第一前轮毂包中段、双叉臂前后支架连接板、第二加强件、第二前轮毂包中段以及两个双叉臂安装螺纹管连接,双叉臂式前支柱总成的上部通过螺栓与前轮毂包上段连接,能够保证双叉臂式前支柱总成的安装强度;

(4)本发明有利于提升零件通用性,能够降低生产成本;

(5)本发明的汽车使支撑暖风机压力室远离前轮毂包上段与双叉臂式前支柱总成的连接处,防止暖风机压力室进行刮胶工艺时污染双叉臂前支柱总成的安装点。

附图说明

为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:

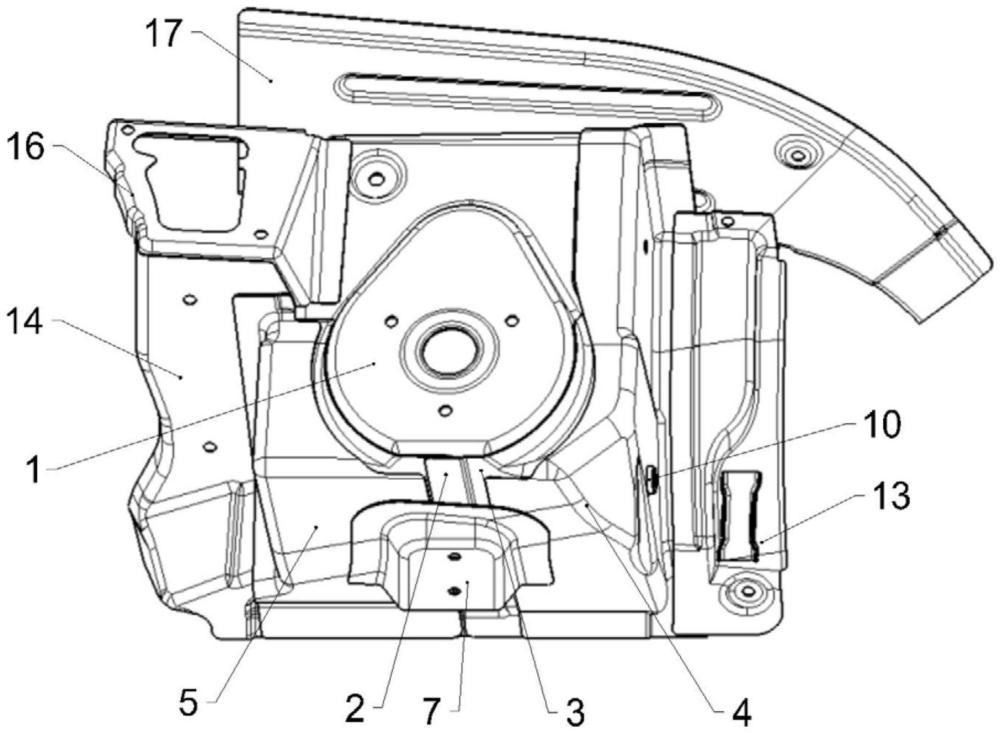

图1为本发明的前支柱总成安装结构的结构示意图;

图2为本发明的前支柱总成安装结构的截面示意图;

图3为本发明的前支柱总成安装结构、暖风机压力室板、前壁板焊接总成以及发动机舱边梁配合的爆炸图;

图4为本发明的汽车的暖风机压力室板以及前轮鼓包上段后加强件连接处的截面示意图。

附图中标记如下:1-前轮毂包上段、2-第二前轮毂包中段、3-第一前轮毂包中段、4-第一加强件、5-第二加强件、6-第一空腔、7-中部加强件、8-外部加强件、9-发动机舱边梁、10-双叉臂安装螺纹管、11-双叉臂前后支架连接板、12-第二空腔、13-前轮毂包前段、14-前轮毂包后段连接板、15-第三空腔、16-前轮鼓包上段后加强件、17-翼子板安装板、18-暖风机压力室板、19-前壁板焊接总成。

具体实施方式

下面结合附图和实施例对本发明的技术方案作详细说明。

如图1-图2所示,本实施例中的一种前支柱总成安装结构,包括前轮毂包上段1、第一前轮毂包中段3、第二前轮毂包中段2以及双叉臂前后支架连接板11;所述第一前轮毂包中段3以及第二前轮毂包中段2的顶部分别与所述前轮毂包上段1的前后两部连接,并且所述第一前轮毂包中段3以及第二前轮毂包中段2之间形成用于容纳双叉臂式前支柱总成的第一空腔6;所述双叉臂前后支架连接板11设置在所述第一空腔6内。前支柱总成安装结构为钣金焊接结构,相比于铝合金结构,本实施例中的前支柱总成安装结构通过分体式的多个零部件焊接在一起,多个零部件分别加工,具有结构简单、钣金焊接强度高、材料成本低及易于推广应用等优点。

本实施例中还包括第一加强件4以及第二加强件5;所述第一加强件4以及第二加强件5均设置在所述第一空腔6的外部,所述第一加强件4与所述第一前轮毂包中段3之间形成第二空腔12,所述第二加强件5与所述第二前轮毂包中段2之间形成第三空腔15。第一加强件4以及第二加强件5能够进一步提升前支柱总成安装结构的强度和安装可靠性,并且,前支柱总成安装结构在不同的位置合理设置有多个空腔,在保证强度和安装可靠性的同时能够降低自重,有利于汽车轻量化。

本实施例中还包括两个双叉臂安装螺纹管10;其中一所述双叉臂安装螺纹管10同时与所述第一加强件4以及第一前轮毂包中段3连接,另一所述双叉臂安装螺纹管10同时与所述第二加强件5以及第二前轮毂包中段2连接;所述第一加强件4、第一前轮毂包中段3、双叉臂前后支架连接板11、第二加强件5以及第二前轮毂包中段2上均设置有螺栓过孔。在焊接时,首先将第一前轮毂包中段3、第二前轮毂包中段2、第一加强件4、第二加强件5以及两个双叉臂安装螺纹管10焊接在一起,形成一个沿上下方向贯通的第一空腔6,然后自下而上装入前轮毂包上段1以及双叉臂前后支架连接板11并焊接,对第一空腔6的上部进行封堵,同时增加双叉臂式前支柱总成的安装点数量。双叉臂式前支柱总成的前后两侧通过螺栓与第一加强件4、第一前轮毂包中段3、双叉臂前后支架连接板11、第二加强件5、第二前轮毂包中段2以及两个双叉臂安装螺纹管10连接,双叉臂式前支柱总成的上部通过螺栓与前轮毂包上段1连接,能够保证双叉臂式前支柱总成的安装强度。此外,当整车配置的前支柱总成为不带双叉臂的结构,可以通过取消第一加强件4、双叉臂前后支架连接板11、第二加强件5以及两个双叉臂安装螺纹管10,仅保留第一前轮毂包中段3以及第二前轮毂包中段2,因此整车配置的前支柱总成无论是否带双叉臂,均可以使用同一套模具和工装对前支柱总成安装结构的各个零部件进行加工和装配,不需要重新开模具和工装,有利于提升零件通用性,能够降低生产成本。

本实施例中还包括前轮鼓包上段后加强件16,所述前轮鼓包上段后加强件16包括下支脚以及上安装板,所述下支脚的下部与所述前轮毂包上段1连接,所述下支脚的上部与所述上安装板的前部连接,所述上安装板向后延伸,以形成远离所述前轮毂包上段1的用于支撑暖风机压力室板18的支撑面。支撑面使得支撑暖风机压力室与前轮毂包上段1之间具有较大的距离,从而使支撑暖风机压力室远离前轮毂包上段1与双叉臂式前支柱总成的连接处,防止暖风机压力室进行刮胶工艺时污染双叉臂前支柱总成的安装点。

本实施例中还包括翼子板安装板17,所述前轮鼓包上段后加强件16的左侧、所述前轮毂包上段1的左侧、所述第一前轮毂包中段3的左侧以及所述第一加强件4的左侧均与所述翼子板安装板17连接。翼子板安装板17同时与多个部件连接,而翼子板安装板17又能够与翼子板连接,使得前轮鼓包上段后加强件16的左侧、前轮毂包上段1的左侧、第一前轮毂包中段3的左侧以及第一加强件4的左侧连接在一起,形成连接可靠的焊接结构。

本实施例中还包括中部加强件7,所述中部加强件7的左侧同时与所述第一加强件4的右侧以及所述第二加强件5的右侧连接,所述中部加强件7的中部凸起并且与所述第一加强件4以及第二加强件5之间形成第四空腔。中部加强件7能够提升第一加强件4与第二加强件5的连接强度。

本实施例中还包括前轮毂包后段连接板14,所述前轮毂包后段连接板14的下部与所述第二前轮毂包中段2的下部连接,所述前轮毂包后段连接板14的上部向上延伸并与所述第二前轮毂包中段2的左侧连接,所述前轮毂包后段连接板14的后部设置有用于与前壁板焊接总成19连接的搭接面。

本实施例中还包括设置在所述第一加强件4的下部的前侧的前轮毂包前段13。

如图1-图4所示,本实施例中的一种汽车,包括前支柱总成安装结构、暖风机压力室板18以及设置在所述暖风机压力室板18的下侧的前壁板焊接总成19,所述暖风机压力室板18与所述上安装板连接,所述暖风机压力室板18与所述前轮毂包后段连接板14连接。

本实施例中还包括外部加强件8以及发动机舱边梁9,所述外部加强件8设置在所述中部加强件7的远离所述第四空腔的一侧,所述外部加强件8、中部加强件7、第一加强件4、第二加强件5以及前轮毂包前段13均与所述发动机舱边梁9连接。外部加强件8以及发动机舱边梁9能够增加上述前支柱总成安装结构的连接强度。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。