一种蒸汽镀膜机及蒸汽镀膜方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及一种蒸汽镀膜机及蒸汽镀膜方法,属于液体涂料喷涂技术领域。

背景技术

目前,传统的液体涂料喷涂设备,大多采用射流技术将涂料强力雾化强力喷涂,这类喷涂设备的雾化形式为发散型,浓度分布不均匀,因此无法对要求较高的工件实施喷涂,比如:制造光触媒抗菌产品(包括各种形状的光触媒玻璃及陶瓷制品),由于生产光触媒制品其喷涂厚度及均匀度有严格技术要求,当喷涂过厚不但增加原料消耗、减弱杀菌能力还容易出现镀膜与工件附着力下降、出现龟裂剥皮脱落等问题,影响工件表面镀膜的通透性,如果喷涂薄厚不均匀,产品就达不到单位面积二氧化钛颗粒的分布密度也会降低光触媒的作用,影响杀菌效果,同时,喷涂薄厚不均匀也会导致工件表面发生光的散射,造成工件表面出现彩虹现象,影响产品的原始外观质量。

另外,已有技术的射流喷涂方法,只能够对各类工件多表面进行涂覆,不能对工件的内腔同时进行涂覆,更无法对曲面物体(工件)的表面及内腔进行超薄光触媒材料的喷涂,例如婴幼儿奶瓶、水杯,厨房配料瓶、罐,餐饮器皿等,以上这些容器类器皿都很容易滋生细菌和病毒,因此制造这些抗菌容器其内外壁都要具有杀菌灭毒的能力,所以需要内外壁同时镀膜。

发明内容

本发明目的是提供一种蒸汽镀膜机及蒸汽镀膜方法,能够对各类工件的全部表面快速涂覆,包括对工件的内腔同时进行快速镀膜涂敷;保证工件表面镀膜的膜层厚度均匀,提高产品原始外观质量,提高劳动效率,解决已有技术中存在的上述问题。

本发明的技术方案是:

一种蒸汽镀膜机,包含输送带、镀膜箱和雾化舱,镀膜箱内设有雾化舱,镀膜箱底部敞开,扣在输送带,形成一个相对密闭的镀膜空间;所述雾化舱的顶部设有贯流风机和加热器,所述雾化舱为相对密闭容器,内设有贮液槽,贮液槽内设有超声波雾化器,贮液槽上方与贯流风机和加热器的位置相匹配,雾化舱的仓壁上设有雾化舱喷嘴。

所述雾化舱的雾化舱喷嘴为条状喷嘴,与输送带的运动方向垂直布置。

所述雾化舱设置在镀膜箱的顶部,可沿输送带的运动方向前后移动。

所述雾化舱内的贮液槽可以是开口向上的槽体,贯流风机和加热器设置在贮液槽开口的上方;贮液槽也可以是上盖带孔的箱体,贯流风机和加热器设置在贮液槽上盖的上方。

所述贮液槽内放置镀膜液,通过超声波雾化器转化为雾状涂料逸出。所述雾化舱上设有注液口,与贮液槽连通,便于添加镀膜液。

所述贯流风机位于加热器上方,向下吹热风,将贮液槽逸出雾状涂料转化为低温蒸汽。所述贯流风机设置在雾化舱顶部的风机仓内,并设有进风口。

所述镀膜箱顶部设有与输送带的运动方向的导轨,雾化舱顶部设有与导轨 匹配的滑块,镀膜箱顶部还设有相互连接的伺服电机和滚珠丝杠,滚珠丝杠与雾化舱顶部设置的丝杠螺母一起构成丝杠机构。镀膜箱上设有拖链,注液软管设置在拖链上,与雾化舱上的注液口连接。

所述输送带两侧设有机座上,液压缸通过螺栓二设置在机座上,液压缸的液压活塞杆通过螺栓一连接在镀膜箱侧壁上;输送带通过输送带运行点动脚踏开关控制。所述机座上设有伸缩杆,伸缩杆上设有操控台。

本发明涉及的输送带和超声波雾化器都是市售产品,本领域公知公用。

一种蒸汽镀膜方法,将镀膜液转化为雾状涂料,再将雾状涂料转化为蒸汽,让工件处于蒸汽的环境中,最后通过工件吸附完成镀膜。

先将镀膜液常温雾化,转化为雾状涂料,再将转化为雾状涂料加热,从而获得所需的高于常温的低温蒸汽;(通常100℃以下的水蒸汽称为低温蒸汽,100℃以上蒸汽称之为过热蒸汽也称作高温高压蒸汽);通过热传导工件吸收了低温蒸汽部分热量,使贴近工件的部分的蒸汽温度降低,在工件表面自然形成厚度均匀的液态薄膜;由于工件处于弥漫的低温蒸汽环境,无论是工件的外表面还是内腔,都自然形成厚度均匀的液态薄膜。

根据热传导蒸汽中微小液珠就产生定向移动,形成由热向冷的定向移动,并自动有序的聚集在温度较低的工件表面,通过热传导工件吸收了蒸汽部分热量,使贴近工件的部分的蒸汽温度降低,根据热力学理论:蒸汽的湿度与温度成反比,随着蒸汽温度的降低蒸汽湿度升高,当蒸汽湿度上升达到100%饱和时,蒸汽就会冷凝成液体,在工件表面自然形成厚度均匀的液态薄膜。

所述雾状涂料通过注入热能使其相变衍生成低于50℃近似饱和的低温蒸汽。通过控制工件与低温蒸汽的浓度、温差及热交换时间,就能有效的控制镀膜厚度。

相变是自然界物质普遍存在的三种状态,即固态、液态和气态,热力学中将这三种状态的相互转换叫相变。本发明采用低温蒸汽的方式实施涂覆镀膜,故称蒸汽镀膜机,本发明是遵循物质的相变方式涂敷镀膜。

本发明的有益效果是:能够对各类工件的全部表面快速涂覆,包括对工件的内腔同时进行快速镀膜涂敷;保证工件表面镀膜的膜层厚度均匀,提高产品原始外观质量,提高劳动效率。

附图说明

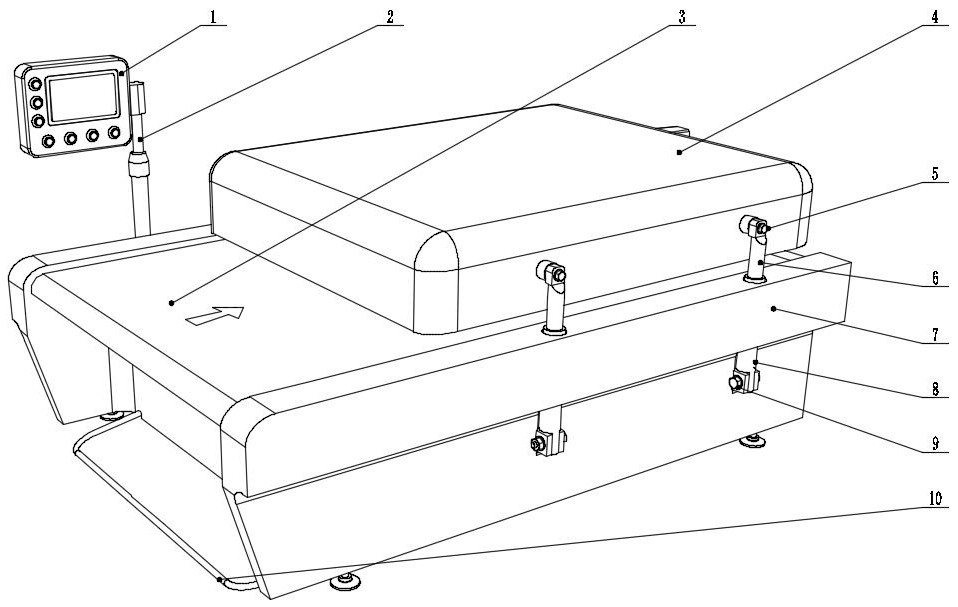

图1为本发明实施例整体外观;

图2为本发明实施例镀膜箱内部仰视图;

图3为本发明实施例雾化舱内部结构图;

图4为图3A-A剖视结构图;

图5为热力学三元相图;

图中:1.操控台;2.伸缩杆;3.输送带;4.镀膜箱;5.螺栓;6.液压活塞杆;7.机座;8.液压缸;9.螺栓;10.输送带运行点动脚踏开关;11.伺服电机;12.注液软管;13.导轨;14.滑块;15.丝杠螺母;16.雾化舱;17.拖链;18滚珠丝杠.;19.轴承座;20.贯流风机;21.加热器;22.雾状涂料;23.超声波雾化器;24.镀膜液;25.贮液槽.;26.低温蒸汽;27.雾化舱喷嘴;28.进风口;29.注液口。

具体实施方式

以下结合附图,通过实施例对本发明作进一步说明。

一种蒸汽镀膜机,包含输送带3、镀膜箱4和雾化舱16,镀膜箱4内设有雾化舱16,镀膜箱底部敞开,扣在输送带3,形成一个相对密闭的镀膜空间;所述雾化舱16的顶部设有贯流风机20和加热器21,所述雾化舱16为相对密闭容器,内设有贮液槽25,贮液槽25内设有超声波雾化器23,贮液槽25上方与贯流风机20和加热器21的位置相匹配,雾化舱16的仓壁上设有雾化舱喷嘴27。

所述雾化舱16的雾化舱喷嘴27为条状喷嘴,与输送带3的运动方向垂直布置。

所述雾化舱16设置在镀膜箱4的顶部,可沿输送带3的运动方向前后移动。

所述雾化舱16内的贮液槽25可以是开口向上的槽体,贯流风机20和加热器21设置在贮液槽25开口的上方;贮液槽25也可以是上盖带孔的箱体,贯流风机20和加热器21设置在贮液槽25上盖的上方。

所述贮液槽25内放置镀膜液24,通过超声波雾化器23转化为雾状涂料22逸出。所述雾化舱16上设有注液口29,与贮液槽25连通,便于添加镀膜液24。

所述贯流风机20位于加热器21上方,向下吹热风,将贮液槽25逸出雾状涂料22转化为低温蒸汽26。所述贯流风机20设置在雾化舱16顶部的风机仓内,并设有进风口28。

所述镀膜箱4顶部设有与输送带3的运动方向的导轨13,雾化舱16顶部设有与导轨13 匹配的滑块14,镀膜箱4顶部还设有相互连接的伺服电机11和滚珠丝杠18,滚珠丝杠18与雾化舱16顶部设置的丝杠螺母15一起构成丝杠机构。镀膜箱4上设有拖链17,注液软管12设置在拖链17上,与雾化舱16上的注液口29连接。

所述输送带3两侧设有机座7上,液压缸8通过螺栓二9设置在机座7上,液压缸的液压活塞杆通过螺栓一5连接在镀膜箱4侧壁上;输送带3通过输送带运行点动脚踏开关10控制。所述机座7上设有伸缩杆2,伸缩杆上设有操控台1。

本发明涉及的输送带和超声波雾化器都是市售产品,本领域公知公用。

一种蒸汽镀膜方法,将镀膜液转化为雾状涂料,再将雾状涂料转化为蒸汽,让工件处于蒸汽的环境中,最后通过工件吸附完成镀膜。

先将镀膜液常温雾化,转化为雾状涂料,再将转化为雾状涂料加热,从而获得所需的高于常温的低温蒸汽;(通常100℃以下的水蒸汽称为低温蒸汽,100℃以上蒸汽称之为过热蒸汽也称作高温高压蒸汽);通过热传导工件吸收了低温蒸汽部分热量,使贴近工件的部分的蒸汽温度降低,在工件表面自然形成厚度均匀的液态薄膜;由于工件处于弥漫的低温蒸汽环境,无论是工件的外表面还是内腔,都自然形成厚度均匀的液态薄膜。

根据热传导蒸汽中微小液珠就产生定向移动,形成由热向冷的定向移动,并自动有序的聚集在温度较低的工件表面,通过热传导工件吸收了蒸汽部分热量,使贴近工件的部分的蒸汽温度降低,根据热力学理论:蒸汽的湿度与温度成反比,随着蒸汽温度的降低蒸汽湿度升高,当蒸汽湿度上升达到100%饱和时,蒸汽就会冷凝成液体,在工件表面自然形成厚度均匀的液态薄膜。

所述雾状涂料通过注入热能使其相变衍生成低于50℃近似饱和的低温蒸汽。通过控制工件与低温蒸汽的浓度、温差及热交换时间,就能有效的控制镀膜厚度。

相变是自然界物质普遍存在的三种状态,即固态、液态和气态,热力学中将这三种状态的相互转换叫相变。本发明采用低温蒸汽的方式实施涂覆镀膜,故称蒸汽镀膜机,本发明是遵循物质的相变方式涂敷镀膜。

本实施例的镀膜液为光触媒涂料,具体实施内容如下:

通常水溶液在常压下加热至沸点使之汽化形成蒸汽,光触媒涂料也是含有大量水的溶液,但由于光触媒涂料加热在70℃以上就会变稠无法汽化,另外水溶液中涂料物质也不会随水蒸汽一同蒸发,因此不能通过给光触媒涂料加热的方法获得涂料蒸汽。本发明蒸汽镀膜机则是采取先将镀膜液常温雾化,再将其雾化气体适量加热,从而获得所需的高于常温的低温蒸汽(通常100℃以下的水蒸汽称为低温蒸汽,100℃以上蒸汽称之为过热蒸汽也称作高温高压蒸汽)。

低温蒸汽的制备方法:

低温蒸汽制备方法是:①采用一个相对密闭容器即镀膜机的雾化舱16,雾化舱的顶部设置有空气入口,空气入口设置有贯流风机20和加热器21。②利用贯流风机20使空气在加热器21的众多翼片中穿行,瞬时可将空气加热,通过控制加热器的电流可使加热温度控制在所需的范围。③雾化舱内底部设置有盛装液体涂料的贮液槽25,贮液槽25底部设置超声波雾化器23,贮液槽25中注入一定量的镀膜液,镀膜液通过超声波雾化器的高频强烈振击,可将液膜击碎把液态分子间分子键打散形成微小液珠并连续抛出,空气中向上的气流产生的上浮力与微小液滴重量平衡时微小液滴就悬浮在空气当中,形成浓雾状的雾状涂料22,雾化后微小雾状涂料液珠与热空气混合,微小液珠被加热,从而相变成低温蒸汽26,该低温蒸汽在10KPa左右惯流风机压强作用下由底部的雾化舱喷嘴27喷出。

镀膜方式:

特别指出蒸汽镀膜机不是利用10KPa压强实施涂敷镀膜,而是采用相变方式涂敷镀膜,涂料雾化后加热的目的就是运用相变理论将雾状镀膜液通过注入热能使其相变衍生成低于50℃近似饱和气态粒子,气态粒子获得了热量与温度较低工件产生了一定量的温差,蒸汽中受热分子运动加剧,形成由热向冷的定向移动,从而使蒸汽产生强对流并聚集在温度较低的工件表面,通过热传导工件吸收了蒸汽部分热量,使靠近工件表面聚集的气态粒子温度降低,发生凝聚,形成工件表面的液相镀膜,根据热力学理论:蒸汽的湿度与温度成反比,随着蒸汽温度的降低蒸汽湿度升高,当蒸汽湿度上升达到100%饱和时,蒸汽冷凝成液体自然形成了厚度均匀无死角的液态薄膜,蒸汽镀膜机独有方式具有节能环保的特点,用少量的镀膜液就可达到较大的涂敷面积和极佳镀膜效果,该项技术解决了多曲面复杂物体各表面及内腔相等厚度可控的超薄镀膜。

本实施例基本结构:

蒸汽镀膜机主要是由上下两部分构成,该机上部:设置有操控台、镀膜箱;操控台主要有S7-200PLC可编程控制器、CPU600MHZ 1024×600触摸屏及控制、驱动模块等组成;镀膜箱是蒸汽镀膜机的核心,镀膜箱内部设置有雾化舱,舱内设置有多头组合式超声波雾化器、PTC加热器,惯流风机等,镀膜箱内顶部设置有导轨,雾化舱通过电机驱动可沿导轨在镀膜箱内移动;蒸汽镀膜机下部为镀膜平台,台上设置输送传动机构,可将工件送入镀膜箱;台下设置有液压泵站、液压缸、配电柜等,镀膜箱通过液压系统可实现垂直起落。

组件操控台1为整机操作控制系统,该系统由PLC可编程控制器、触摸屏、控制模块、驱动模块等组成,该系统具有现场操作及远程控制功能,通过操控台可对镀膜过程相关的信息进行处理。操控台1通过装配螺孔与伸缩杆2上端螺纹装配,下端通过连接件与机座7连接固定,构成可调节高度及角度多视角操控台。输送带3也是镀膜平台,输送带通过电机驱动将待镀膜基材载入镀膜位,镀膜箱4为半封闭无底箱体,箱体内设置有:雾化舱,镀膜箱与雾化舱之间装配有两条导轨和两个滑块,导轨13与镀膜箱4顶部固定,滑块14与雾化舱16预设滑块位固定,雾化舱两滑块之间,设置装配丝杠螺母15,滚珠丝杠18与丝杠螺母15配装,滚珠丝杠18一端与镀膜箱一侧轴承座19装配,另一端通过联轴器与伺服电机11输出轴配装,伺服电机11与镀膜箱体4装配,当伺服电机运转,雾化舱通过丝杠螺母机构可在镀膜箱内沿导轨移动实施扫喷。

雾化舱:雾化舱为对称开合形壳体,壳体内外设置有与之相连接的各部件的卡槽卡位、安装螺孔。雾化舱内部设置有;贯流风机20加热器21贮液槽25,贮液槽内底部设置有超声波雾化器23,贮液槽(无盖)内盛装镀膜液24,液位深度控制在50-60mm(即下限50mm上限高度60mm),镀膜液的补给由外部供液泵通过注液软管12、拖链17、注液口29注入,拖链17为雾化舱单元的电源线、数据线及注液软管随动线束槽。

蒸汽镀膜机工作过程:

工作时贯流风机20、超声波雾化器23、加热器21相继得电启动,常温空气从贯流风机28进风口进入,经涡扇增压至10KPa;气流穿过加热器21,并将其加热至≥50℃。超声波雾化器23发出超声波,将部分液体振击成浓雾状22并从贮液槽25中涌出与袭来的热空气混合,形成低温蒸汽26,低温蒸汽在10KPa压强作用下从雾化舱条形喷嘴27喷出。雾化舱16通过伺服电机11驱动在镀膜箱内横向扫喷。 工作中当镀膜液液位高度低于下限值,系统发出补液指令,外部供液泵启动镀膜液通过软管及注液口29进入贮液槽,液位到达上限,供液泵停止补液结束。

运行操作:

断电后首次开机:按下运行键,系统进入自检程序,自动查寻镀膜箱、雾化舱位置,各传感器工作状况及相关信息,因为影响镀膜厚度的因素有:镀膜液的浓度、雾化量的大小、低温蒸汽的温度、基材的表面温度、风机的流量等,镀膜液的浓度是预先订制由供货方把控,其它各项参数均由智能控制系统自行调整。环境温度的高低会直接影响镀膜质量,因此系统根据环境温度、工件表面温度实时数据制定加热器、超声波雾化器的工作电流、电压,使雾化舱内的蒸汽的密度即湿度、温度为最佳比例,即最小的加热量,实现最短的冷凝时间达到露点温度。自检结束后液压泵站开启,四缸联动液压活塞杆将镀膜箱顶起,系统自动将待镀膜基材(工件)通过输送带送至镀膜箱所辖位置,镀膜箱自动回落至镀膜平台,镀膜箱与输送带压合形成相对封闭空间(镀膜基材处于镀膜箱内部),随后超声波雾化器、风机、加热器工作,将镀膜液体转化为气体粒子,通过扫喷机构,气态粒子由雾化舱条形喷嘴连续移动喷出,布满整个镀膜箱,蒸汽气态粒子在强对流推动下产生定向移动,并自动有序的聚集在温度较低的工件表面,这时工件吸收了蒸汽中部分热量,使靠近工件蒸汽的温度降低,使得蒸湿度增加,当蒸汽湿度上升达到100%时,就冷凝成液体附着工件表面,形成薄厚均匀无死角的镀膜。

本发明所制造出的抗菌产品总抗细菌率为99%。

设计理念与技术支撑:

①该机采取一种低能耗微热量获取特定的饱和蒸汽的方法,体现了以低碳为宗旨的设计理念。②该机不需要高压气源,因此避免气源气泵产生的噪声对环境的影响。③镀膜箱与镀膜台压合形成相对密闭箱体,内部风机产生10KPa压强属于内循环因此镀膜箱内与外界压强相等,不会出现涂料气体的外泄避免了跑冒滴漏,因此达到了环保产品的等级。蒸汽镀膜的发明弥补了传统喷涂镀膜存在的缺陷,创造了一种低能耗获取特定的饱和蒸汽的方法。

超声波雾化器是市售产品,核心部件是压电陶瓷,压电陶瓷在高频电源的驱动下产生超声波能,它以声压的方式集中放大,此能量可将液膜击碎把液态分子间分子键打散形成微小液珠并连续抛出,空气中向上的气流产生的上浮力与微小液滴重量平衡时微小液滴就悬浮在空气中形成浓雾,超声波雾化要比喷射造雾节能70%左右,并达到零排放零污染。超声波雾化得到的微小液珠近似为球体其面积为S=4πr²因此浓雾中多个微小液珠的面积的&要比其凝聚为相同质量的液体面积大的多,所以当热空气与振击雾混合,诸多液滴(镀膜液)会同时获得热量实现快速升温。

参照附图5,据热力学三元相图:自然界所有物质都存在三种状态,既固态、液态和气态,这三种状态都与温度、压力相关,当改变了其中的条件,物质的状态就会随之改变,这种变化称之相变,由于物质的状态是可相互转换,所以在热力学中常用相变三角形表示物质的三种状态的转化,其中三角形顶点A为纯液态;B为纯气态;C为纯固态,相变三角形概括了物质相变的规律,当A点纯液态物质获得热量就要蒸发相变为气态物质B,同理气态物质B失去热量凝结成液态物质A,所以径超声波雾化的微小液滴在没有和热空气混合前仍是液体,热空气与之混合后,热量会穿过液滴间隙从四面八方将每一颗液滴包裹同时加热,液滴获得热量后蒸发相变为蒸汽,当定量湿度蒸汽遇冷或遇到冷的物体就会在冷物体的表面凝结成液体(形成液态)。根据克拉伯龙方程:热力学把在一定湿度状态下气体在某一特定温度开始相变为液态时的温度称作露点温度,实际露点温度也可以这样解释:湿度是空气中含液体分子的浓度,湿度与温度成反比,当温度降低时湿度增加,当湿度增加至100%时蒸汽进入饱和状态,此浓度下蒸汽就开始凝结成液体,此时蒸汽温度即为露点温度。人们通过空气湿度与温度的关系可方便的计算出露点温度也可以通过焓湿图确定出各个相对湿度气体的露点温度,表1为通过计算列举的部分露点温度:

表1 部分相对湿度气体在20-50℃间的露点温度

为实现快速镀膜,蒸汽镀膜机系统会实时按工件的表面温度调整涂料蒸汽湿度和蒸汽温度,使其快速达到露点温度,例如:①系统监测到工件表面温度为25℃,蒸汽湿度在40%;通过计算得出蒸汽温度应控制在42.33℃以上,41.33℃为露点温度,露点温度为41.33℃,温度控制为42.33℃的目的就是控制蒸汽湿度小于饱和湿度,只让集聚在工件表面的蒸汽通过热传递失去热量后,温度降至41.33℃(露点温度)冷凝成液态,因此蒸汽温度要大于露点温度1-2℃。②比如系统监测工件温度25℃,蒸汽湿度为70%;通过计算得出蒸汽温度应在32.13℃以上,31.13℃为露点温度;③再比如系统监测工件表面温度为18℃,蒸汽湿度在80%;通过计算将蒸汽温度应控制在22.6℃以上,21.6℃为露点温度,蒸汽镀膜机工作时实际蒸汽湿度保持在90%-95%以缩短镀膜时间。

本发明蒸汽镀膜机独有方式具有节能环保的特点,用少量的镀膜液就可达到较大的涂敷面积和极佳镀膜效果,解决了多曲面复杂物体各表面及内腔相等厚度可控的超薄镀膜。