一种镁合金表面减震耐磨复合结构层的制备方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及一种镁合金表面减震耐磨复合结构层的制备方法,属于合金表面处理技术领域。

背景技术

镁合金做为一种常用的金属材料,通过压铸等工艺制备的镁合金零件在新能源汽车(例如新能源汽车电池盒、壳体类零件等)等行业有很大的应用潜力。目前压铸镁合金零件表面(尤其是底面)的耐磨性和减震性仍需进一步提高才能实现其在新能源车辆等具有较多复杂机械振动的服役条件下的应用。

现有技术一般通过激光熔覆、喷丸强化等表面处理技术来提高镁合金的表面硬度和耐磨性能,亦或通过额外装配减震结构或铺设减震垫来提高减震效果。 但这样的处理方法仅能实现某单一的性能提升。另外,现有中国专利(CN2016110773857)(CN2016107023963)等多采用加入其他合金元素的方法调节镁合金的成分并影响镁合金微观组织的方法来提高镁合金基体的耐磨和减震性能,然而该类方法在改变合金成分的同时在很大程度上影响了镁合金的加工工艺(例如压铸时的镁合金流动性和充型能力),虽然在一定程度改善了镁合金的减震耐磨性能但很难兼顾零件加工工艺。

发明内容

本发明的目的是针对现有技术中存在的上述问题,基于阳极氧化和光固化3D打印工艺在已压铸成型的镁合金表面建立一种基于新型复合光固化树脂的耐磨减震空间网格结构,并在该空间结构布设特定功能复合材料,进而在镁合金表面形成具有良好耐磨和减震性能的复合层。

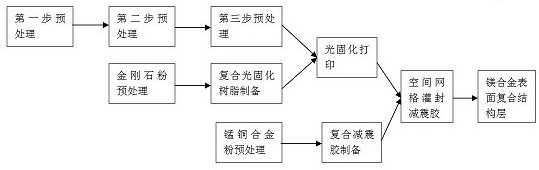

本发明的上述目的可以通过下列技术方案来实现:一种镁合金表面减震耐磨复合结构层的制备方法,包括以下步骤:

S1、镁合金基材预处理:

第一步预处理:将镁合金基材进行打磨,抛光,除油,清洗,烘干;

第二步预处理:通过阳极氧化在第一步预处理后的镁合金基材表面制备一层多孔阳极氧化层;阳极氧化完毕,取出基材进行清洗,脱水,烘干;

第三步预处理:将经过第二步预处理的镁合金基材浸入氨基硅烷偶联剂丙酮溶液浸泡,烘干;

S2、金刚石粉预处理:取金刚石粉放置于硅十六烷基三甲氧基硅烷的丙酮溶液中浸泡,之后经离心、烘干、研磨得金刚石粉功能颗粒;

S3、复合光固化树脂制备:将步骤S2中制得的金刚石粉功能颗粒加入到光敏树脂中,在遮光的真空负压条件下搅拌,得复合光固化树脂;

S4、光固化打印:将步骤S3中制得的复合光固化树脂通过光固化打印机在预处理后的镁合金基材表面进行逐层打印,打印完成,清洗多余树脂并置于紫外线固化箱中进行固化,得表面具有打印空间网格结构的镁合金基材;

S5、锰铜合金粉预处理:取锰铜合金粉放置于硅烷偶联剂丙酮溶液中浸泡,之后经离心、烘干、研磨得锰铜合金粉功能颗粒;

S6、复合载体物减震胶制备:加热条件下将载体物熔化,然后将步骤S5中制得的锰铜合金粉功能颗粒加入载体物熔体,真空负压条件下搅拌,得到复合载体物减震胶;

S7、空间网格灌封密封胶:在150-180℃下将复合载体物减震胶淋涂到镁合金基材表面的打印空间网格结构上,同时施加超声震动;第一遍涂装完毕后,于烘干箱保温固化;待第一遍涂装完全固化后进行第二遍表面凹陷处补涂,然后再次烘干固化,完全固化后最终得基于镁合金表面的复合结构层。

本发明对镁合金基材进行三步预处理目的是最大限度的提高后期光固化树脂与合金基材的结合强度;将金刚石粉与光敏树脂在一定条件下混合制备复合光固化树脂,主要在于光固化树脂作为载体,金刚石粉作为透光性较好的耐磨颗粒,经过表面处理的金刚石粉能够在树脂中较好分散且在固化时能与树脂之间形成较为牢固的结合面,而且金刚石粉的高透光性不会显著影响光固化树脂的固化效果,可很好地适用于光固化3D打印。将光固化树脂通过3D打印技术在镁合金基材表面构建空间网格结构。将锰铜合金粉与载体物混合制备减震胶,主要在于采用的载体物材料具有相对较高的弹性和强度,具有良好的减震效果及加工性能,可以作为锰铜合金粉载体,而锰铜合金是一种良好的阻尼材料,经过预处理的锰铜合金粉能够与载体物之间形成较好的界面结合强度,实现良好的复合减震效果。将制备的减震胶涂装于上述构建的空间网格结构中,最终在镁合金基材表面形成具有良好减震耐磨效果的复合结构层。

作为优选,所述步骤S1的第二步预处理中阳极氧化的具体方法为:以镁合金基材为反应阳极,不锈钢板为阴极,电流密度为0.01-0.02A/cm

作为优选,所述步骤S1的第三步预处理中氨基硅烷偶联剂丙酮溶液中氨基硅烷偶联剂的质量百分比为1-1.5%,采用的浸泡温度为60-70℃,浸泡时间为2-3h,烘干温度为45-55℃,烘干时间为2-3h。

作为优选,所述步骤S2中金刚石粉的粒径为20-50μm,硅十六烷基三甲氧基硅烷的丙酮溶液中硅十六烷基三甲氧基硅烷的质量百分比为1-2%,浸泡时间为2-4h,烘干温度为45-55℃,烘干时间为18-24h。

作为优选,所述步骤S3中光敏树脂组分包括:二官能度纯丙烯酸酯(2-AE)、六官能度聚氨酯丙烯酸酯(6-PUA)、活性稀释剂三丙二醇二丙烯酸酯(TPGDA)、分散剂丙二醇甲醚醋酸酯(PEMEA)、光引发剂二苯基氧化膦(TPO)、稳定剂2,6-二叔丁基-4-甲基苯酚(BHT)。

作为优选,所述步骤S3中制得的复合光固化树脂包括以下质量百分比的组分:11-12%的二官能度纯丙烯酸酯、22-24%的六官能度聚氨酯丙烯酸酯、51-53%的三丙二醇二丙烯酸酯(TPGDA)、3.5-4.0%的丙二醇甲醚醋酸酯、0.1-0.5%的二苯基氧化膦、0.1-0.5%的2,6-二叔丁基-4-甲基苯酚、8-9%的金刚石粉功能颗粒。本发明制备的复合光固化树脂具有更强的耐磨强度,较高的固化效率,较短的后固化处理时间。

作为优选,所述步骤S3中在遮光的真空负压条件下搅拌时间为2-4h。

作为优选,所述步骤S4中逐层打印的厚度为0.02-0.05mm,曝光时间为15-20s,紫外线固化箱固化温度为30-50℃,固化时间为1.5-3h。

作为优选,所述步骤S5中锰铜合金粉中由如下质量百分比的成分组成38%Cu、4.5%Al、3.2%Fe、1.5%Ni、余量为Mn;合金粉粒径为50-100μm,硅烷偶联剂丙酮溶液中硅烷偶联剂的质量百分比为1-2%,浸泡时间为1-3h,烘干温度为40-50℃,烘干时间为22-26h。

作为优选,所述步骤S6中载体物为高弹性低熔点的弹性体、树脂或聚合物,其熔点低于180℃。

进一步优选,所述在载体物为乙烯-辛烯共聚物、聚乙烯、改性聚苯乙烯、ABS树脂的一种或多种。

作为优选,所述步骤S6制备的复合载体物减震胶包括以下质量百分比的组分:25%-45%的锰铜合金粉功能颗粒、55-75%的载体物。传统减震涂层一般通过简单涂刷一定厚度的聚氨酯或环氧树脂涂层来实现减震效果,而本发明采用高弹性高硬度载体物/锰铜复合减震胶,在实现震动阻尼提升至少20%的同时,也因组分中含有较高含量的金属合金而实现比传统涂层更好的表面散热。

作为优选,所述步骤S6中在真空负压条件下搅拌时间为4-6 h。

作为优选,所述步骤S7中超声震动在镁合金基材表面的垂直和水平方向均有施加,超声震动的频率为20000-25000Hz,第一遍涂装完毕后,于40-60℃下保温固化1-2h,且在保温固化前30-60min继续施加垂直和水平方向的频率为20000-22000Hz的超声震动。

作为优选,所述步骤S7中第二遍表面凹陷补涂后,再次烘干固化温度为40-60℃。

与现有技术相比,本发明的有益效果如下:

(1)本发明通过3D打印技术在已经成型的压铸镁合金零件表面构建薄层多孔材料空间网格结构,将特定功能材料通过3D打印和涂装工艺有机的结合在一起,从而实现多种性能的结合。

(2)本发明在不改变压铸镁合金成分及制备工艺的前提下,较好的实现了压铸镁合金零件表面(尤其是某一特定表面)耐磨和减震的性能需求。

(3)本发明采用三步预处理能最大限度的提高后期光固化树脂与合金基材的结合强度。

(4)本发明将经过表面处理的金刚石粉应用于复合光固化树脂制备,首先经过表面处理的金刚石粉能够在树脂中较好分散且在固化时能与树脂之间形成较为牢固的结合面,其次金刚石粉的高透光性不会显著影响光固化树脂的固化效果,可很好地适用于光固化3D打印。

(5)本发明将经过表面处理的锰铜合金粉应用于减震胶制备,首先经过预处理的锰铜合金粉能够与载体物之间形成较好的界面结合强度,其次锰铜合金粉是一种良好的阻尼材料,可实现良好的复合减震效果。

附图说明

图1为:本发明制备镁合金表面减震耐磨复合结构层的工艺流程图;

图2为:本发明镁合金基材经光固化3D打印后的表面结构。

图3为:本发明实施例2镁合金表面复合结构层与对比例1-3中镁合金表面涂层在测试频率为0.1Hz时阻尼特性曲线对照图;

图4为:本发明实施例2镁合金表面复合结构层与对比例1-3中镁合金表面涂层在测试频率为1Hz时阻尼特性曲线对照图;

图5为:本发明实施例2镁合金表面复合结构层与对比例1-3中镁合金表面涂层在测试频率为4Hz时阻尼特性曲线对照图;

图6为:本发明实施例2镁合金表面复合结构层与对比例2-3中镁合金表面涂层无润滑条件下耐磨特性曲线对照图;

图7为:本发明实施例2镁合金表面复合结构层与对比例2-3中镁合金表面涂层水润化条件下耐磨特性曲线对照图。

图2中附图标记:1-复合光固化树脂3D打印结构;2-阳极氧化层;3-镁合金基材。

具体实施方式

以下是本发明的具体实施例,并说明对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。如果无特殊说明,本发明的实施例中所采用物质均为本领域常用物质,实施例中所采用的方法,均为本领域的常规方法。

实施例1

将压铸镁合金基材的待加工表面用800#和1000#砂纸逐级打磨,2000#水砂纸抛光,蒸馏水冲洗,丙酮除油,无水酒精脱水,热风吹干,完成第一步预处理;

在经过第一步预处理的镁合金基板表面通过阳极氧化制备一层厚度为20-40μm的多孔阳极氧化层,具体阳极氧化方法为:以镁合金基材为反应阳极,不锈钢板为阴极,电流密度为0. 01A/cm

经过第二步阳极氧化预处理后,将镁合金基材零件浸入1%的氨基硅烷偶联剂KH-602丙酮溶液中浸泡2h,温度为70℃,浸泡完成后,在45℃下热风烘干3h,完成第三步预处理;

将粒径为20-50μm的金刚石粉末放置于1%硅十六烷基三甲氧基硅烷的丙酮溶液中浸泡处理2h,之后通过离心处理将得到的粉末再在45℃温度下烘干18h并研磨分散后备用;

将上述处理好的金刚石粉加入到光敏树脂中,在遮光的真空负压条件下进行磁力搅拌4h,制得复合光固化树脂;所制得的复合光固化树脂包括以下质量百分比的组分:11.5%的二官能度纯丙烯酸酯(2-AE)、24%的六官能度聚氨酯丙烯酸酯(6-PUA)、51%的三丙二醇二丙烯酸酯(TPGDA)、3.5%的丙二醇甲醚醋酸酯(PEMEA)、0.5%的二苯基氧化膦(TPO)、0.5%的2,6-二叔丁基-4-甲基苯酚(BHT)、9%的金刚石粉功能颗粒;

将得到均匀混合且无气泡的复合光固化树脂,使用SLA光固化打印机在镁合金阳极氧化层表面进行逐层打印,打印层厚约为0.02-0.05mm,曝光时间15s;打印结构为四层空间圆孔互连网格结构,每层的圆孔直径约为1mm,孔与孔之间间隔均约为0.5mm,打印结构的总高度约为6mm,如图2所示,其中1为复合光固化树脂3D打印结构,2为阳极氧化层,3为镁合金基材;打印完成后,使用乙醇清洗多余树脂并将整个镁合金零件置于紫外线固化箱中于30℃下进行1.5h固化;

将粒径为50-100μm、质量百分比组成为38%Cu、4.5%Al、3.2%Fe、1.5%Ni、余量为Mn的锰铜合金粉末放置于1%硅烷偶联剂KH-602丙酮溶液中处理3h,之后将通过离心处理得到的粉末再在40℃温度下真空烘干26h并研磨后备用;

在200℃加热环境下将乙烯-辛烯共聚物熔化,将上述预处理的锰铜合金粉末加入乙烯-辛烯共聚物熔体,真空负压条件下采用电磁搅拌4h,得到复合减震胶,其包括以下质量百分比的组分:25%的锰铜合金粉功能颗粒、75%的乙烯-辛烯共聚物;

最后,在150℃温度下将搅拌好的复合减震胶淋涂到镁合金基材表面的打印空间结构上,涂装复合减震胶时同步施加与基材表面垂直和水平方向的频率为20000Hz的超声震动,使复合减震胶尽量渗入网格内部;第一遍涂装完毕后,将涂装后的镁合金零件置于40℃的热风烘干箱保温固化1.5h,其中保温固化前30min继续施加与涂装表面垂直和水平方向的频率为20000Hz的超声震动;待第一遍涂装完全固化后进行第二遍表面凹陷处补涂,然后再次于40℃进行烘干固化,完全固化后最终得到基于镁合金基材表面的耐磨减震复合层。

实施例2

将压铸镁合金基材的待加工表面用800#和1000#砂纸逐级打磨,2000#水砂纸抛光,蒸馏水冲洗,丙酮除油,无水酒精脱水,热风吹干,完成第一步预处理;

在经过第一步预处理的镁合金基板表面通过阳极氧化制备一层厚度为20-40μm的多孔阳极氧化层,具体阳极氧化方法为:以镁合金基材为反应阳极,不锈钢板为阴极,电流密度为0.02A/cm

经过第二步阳极氧化预处理后,将镁合金基材零件浸入1.5%的氨基硅烷偶联剂KH-602丙酮溶液中浸泡2h,温度为65℃,浸泡完成后,在50℃下热风烘干3h,完成第三步预处理;

将粒径为20-50μm的金刚石粉末放置于1.5%硅十六烷基三甲氧基硅烷的丙酮溶液中浸泡处理3h,之后通过离心处理将得到的粉末再在50℃温度下烘干22h并研磨分散后备用;

将上述处理好的金刚石粉加入到光敏树脂中,在遮光的真空负压条件下进行磁力搅拌3h,制得复合光固化树脂;所制得的复合光固化树脂包括以下质量百分比的组分:11.5%的二官能度纯丙烯酸酯(2-AE)、23%的六官能度聚氨酯丙烯酸酯(6-PUA)、52%的三丙二醇二丙烯酸酯(TPGDA)、4.0%的丙二醇甲醚醋酸酯(PEMEA)、0.5%的二苯基氧化膦(TPO)、0.5%的2,6-二叔丁基-4-甲基苯酚(BHT)、8.5%的金刚石粉功能颗粒;

将得到均匀混合且无气泡的复合光固化树脂,使用SLA光固化打印机在镁合金阳极氧化层表面进行逐层打印,打印层厚为0.02-0.05mm,曝光时间18s;打印结构为四层空间圆孔互连网格结构,每层的圆孔直径约为1mm,孔与孔之间间隔均约为0.5mm,打印结构的总高度约为6mm,如图2所示,其中1为复合光固化树脂3D打印结构,2为阳极氧化层,3为镁合金基材;打印完成后,使用乙醇清洗多余树脂并将整个镁合金零件置于紫外线固化箱中于40℃下进行2h固化;

将粒径为50-100μm、质量百分比组成为38%Cu、4.5%Al、3.2%Fe、1.5%Ni、余量为Mn的锰铜合金粉末放置于1.5%硅烷偶联剂KH-602丙酮溶液中处理2h,之后将通过离心处理得到的粉末再在45℃温度下真空烘干24h并研磨后备用;

在200℃加热环境下将改性聚苯乙烯熔化,将上述预处理的锰铜合金粉末加入改性聚苯乙烯熔体,真空负压条件下采用电磁搅拌5h,得到复合减震胶,其包括以下质量百分比的组分:35%的锰铜合金粉功能颗粒、65%的改性聚苯乙烯;

最后,在160℃温度下将搅拌好的复合减震胶淋涂到镁合金基材表面的打印空间结构上,涂装复合减震胶时同步施加与基材表面垂直和水平方向的频率为23000Hz的超声震动,使复合减震胶尽量渗入网格内部;第一遍涂装完毕后,将涂装后的镁合金零件置于50℃的热风烘干箱保温固化2h,其中保温固化前40min继续施加与涂装表面垂直和水平方向的频率为21000Hz的超声震动;待第一遍涂装完全固化后进行第二遍表面凹陷处补涂,然后再次于50℃进行烘干固化,完全固化后最终得到基于镁合金基材表面的耐磨减震复合层。

实施例3

将压铸镁合金基材的待加工表面用800#和1000#砂纸逐级打磨,2000#水砂纸抛光,蒸馏水冲洗,丙酮除油,无水酒精脱水,热风吹干,完成第一步预处理;

在经过第一步预处理的镁合金基板表面通过阳极氧化制备一层厚度为20-40μm的多孔阳极氧化层,具体阳极氧化方法为:以镁合金基材为反应阳极,不锈钢板为阴极,电流密度为0. 01-0.02A/cm

经过第二步阳极氧化预处理后,将镁合金基材零件浸入1.5%的氨基硅烷偶联剂KH-602丙酮溶液中浸泡3h,温度为60℃,浸泡完成后,在55℃下热风烘干2h,完成第三步预处理;

将粒径为20-50μm的金刚石粉末放置于2%硅十六烷基三甲氧基硅烷的丙酮溶液中浸泡处理4h,之后通过离心处理将得到的粉末再在55℃温度下烘干24h并研磨分散后备用;

将上述处理好的金刚石粉加入到光敏树脂中,在遮光的真空负压条件下进行磁力搅拌2h,制得复合光固化树脂;所制得的复合光固化树脂包括以下质量百分比的组分:12%的二官能度纯丙烯酸酯(2-AE)、22%的六官能度聚氨酯丙烯酸酯(6-PUA)、53%的三丙二醇二丙烯酸酯(TPGDA)、3.8%的丙二醇甲醚醋酸酯(PEMEA)、0.1%的二苯基氧化膦(TPO)、0.1%的2,6-二叔丁基-4-甲基苯酚(BHT)、9%的金刚石粉功能颗粒;

将得到均匀混合且无气泡的复合光固化树脂,使用SLA光固化打印机在镁合金阳极氧化层表面进行逐层打印,打印层厚约为0.02-0.05mm,曝光时间20s;打印结构为四层空间圆孔互连网格结构,每层的圆孔直径约为1mm,孔与孔之间间隔均约为0.5mm,打印结构的总高度约为6mm,如图2所示,其中1为复合光固化树脂3D打印结构,2为阳极氧化层,3为镁合金基材;打印完成后,使用乙醇清洗多余树脂并将整个镁合金零件置于紫外线固化箱中于50℃下进行3h固化;

将粒径为50-100μm、质量百分比组成为38%Cu、4.5%Al、3.2%Fe、1.5%Ni、余量为Mn的锰铜合金粉末放置于2%硅烷偶联剂KH-602丙酮溶液中处理1h,之后将通过离心处理得到的粉末再在50℃温度下真空烘干22h并研磨后备用;

在200℃加热环境下将ABS树脂熔化,将上述预处理的锰铜合金粉末加入ABS树脂熔体,真空负压条件下采用电磁搅拌6h,得到复合减震胶,其包括以下质量百分比的组分:45%的锰铜合金粉功能颗粒、55%的ABS树脂;

最后,在180℃温度下将搅拌好的复合减震胶淋涂到镁合金基材表面的打印空间结构上,涂装复合减震胶时同步施加与基材表面垂直和水平方向的频率为25000Hz的超声震动,使复合减震胶尽量渗入网格内部;第一遍涂装完毕后,将涂装后的镁合金零件置于60℃的热风烘干箱保温固化2h,其中保温固化前60min继续施加与涂装表面垂直和水平方向的频率为22000Hz的超声震动;待第一遍涂装完全固化后进行第二遍表面凹陷处补涂,然后再次于60℃进行烘干固化,完全固化后最终得到基于镁合金基材表面的耐磨减震复合层。

实施例4

与实施例2的区别仅在于,所制得的复合光固化树脂包括以下质量百分比的组分:11%的二官能度纯丙烯酸酯(2-AE)、24%的六官能度聚氨酯丙烯酸酯(6-PUA)、52%的三丙二醇二丙烯酸酯(TPGDA)、4.0%的丙二醇甲醚醋酸酯(PEMEA)、0.5%的二苯基氧化膦(TPO)、0.5%的2,6-二叔丁基-4-甲基苯酚(BHT)、8%的金刚石粉功能颗粒。

实施例5

与实施例2的区别仅在于,制备复合减震胶采用的载体物为聚乙烯。

对比例1

与实施例2的区别在于,对镁合金基材仅进行脱脂预处理。

对比例2

与实施例2的区别在于,对镁合金基材进行脱脂预处理后,直接在表面涂覆厚度约为6mm的聚氨酯涂层。

对比例3

与实施例2的区别在于,对镁合金基材进行脱脂预处理后,直接在其表面涂覆厚度约为6mm的环氧树脂涂层。

本发明实施例镁合金表面复合结构层及对比例中镁合金表面涂层性能测试如下:

(1)、减震性能测试

测试手段:采用DMA2980型阻尼测试仪进行阻尼性能的测试,测试在单悬臂模式下进行,阻尼性能通过受迫振动下应变滞后于应力的相位差的正切值进行表征,评价标准参考GB/T 16406-1996;

测试条件:应变振幅为2*10

试样:本发明实施例2中带有复合结构层的镁合金基材、对比例1中无涂层镁合金基材,对比例2中涂覆6mm聚氨酯涂层的镁合金基材,对比例3中涂覆6mm环氧树脂的镁合金基材;

性能:测试结果如图3、图4、图5所示;

结论:从图3、图4、图5的测试结果可知,本发明所制备的减震耐磨复合结构层的阻尼性能在跟同类减震涂层对比时,阻尼特性优势较为明显,在三种测试频率下的阻尼特性均优于同等厚度其他常用涂层材料,尤其在中低频测试时,阻尼减震效果更佳。

(2)、耐磨性能测试

测试手段:磨损试验采用MRH-2型高速环块磨损试验机进行,对偶件为AISI52100钢环;

测试条件:温度22℃,相对湿度48%,两种润滑条件(无润滑、水润滑),转速200r/min,载荷50-200N;

试样:本发明实施例2中带有复合结构层的镁合金基材,对比例1中无涂层镁合金基材,对比例2中涂覆6mm聚氨酯涂层的镁合金基材,对比例3中涂覆6mm环氧树脂的镁合金基材;

性能:试验后计算磨损体积并推算磨损率进行比较,结果如图6、图7所示;

结论:从图6、图7的结果可知,本发明实施例2中所制备的减震耐磨结构层在干摩擦(无润滑)和水润滑条件下的磨损试验时的磨损率均明显优于对比例1-3中的对照试样。

综上,采用本发明技术方案在镁合金基材表面形成的复合结构层具有优异的耐磨和抗震性能,完全符合新能源车辆等具有较多复杂机械振动的服役条件下的应用要求。

本发明中的镁合金基材还可以替换成铝合金、铸铁、铸铜、不锈钢等,但不限于此;本发明复合减震胶制备过程中的载体物还包括高弹性低熔点的其他弹性体、树脂或聚合物。

本处实施例对本发明要求保护的技术范围中点值未穷尽之处以及在实施例技术方案中对单个或者多个技术特征的同等替换所形成的新的技术方案,同样都在本发明要求保护的范围内,并且本发明方案所有涉及的参数间如未特别说明,则相互之间不存在不可替换的唯一性组合。

尽管对本发明已作出了详细的说明并引证了一些具体实施例,但是对本领域熟练技术人员来说,只要不离开本发明的精神和范围可作各种变化或修正是显然的。