双横臂独立悬架耐久试验台

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及汽车制造技术领域,具体是一种双横臂独立悬架耐久试验台。

背景技术

双横臂独立悬架需要使用多通道液压综合试验台,对其进行三个方向加载耐久试验,包括垂向力加载试验、侧向力加载试验、纵向力加载试验以及混合加载试验等。

目前,针对双横臂独立悬架耐久试验台搭建方案还比较少,大多台架只能用于整体刚性桥的耐久试验,而且大多都是针对单一工况加载过程,少数可以同时进行两向加载过程,目前已存在的双横臂独立悬架试验台,三向作动缸大多采用是类似“三棱锥”结构,即三个方向作动缸均与地面有一定夹角,这种布置结构夹具设计非常复杂,而且整个台架的高度也非常高,对试验员的安全性十分不利。为适应汽车市场需求,越来越多的整车制造商在新车型开发中,开始尝试使用独立悬架来代替整体式刚性桥,因此,建立合理双横臂独立悬架耐久试验方法,以及搭建完善的双横臂独立悬架耐久试验台架非常必要。

发明内容

为克服现有技术的不足,本发明的发明目的在于提供一种双横臂独立悬架耐久试验台,可模拟悬架实际受力状态,同时进行三向加载,用于双横臂独立悬架耐久性验证。

为实现上述发明目的,本发明中的地板面通过地脚螺栓将侧向支座、纵向支座、固定底座一、固定底座二、立柱固定;横梁通过螺栓紧固于立柱之间,横梁连接悬架总成中的气囊和减振器;安装架紧固于固定底座一和固定底座二之上,安装架上带有可直接与悬架总成中的摆臂总成相连的安装接口;轮辋夹具安装在悬架总成的轮毂端面处,轮辋夹具与悬架总成的轮毂通过法兰螺栓连接,轮辋夹具的下底面与转接架连接;转接架同时与侧向作动缸、纵向作动缸、垂向作动缸的作动端球铰结构相连;侧向作动缸、纵向作动缸和垂向作动缸的固定端球铰结构分别与侧向支座、纵向支座、落差面相连;试验台同时采用侧向作动缸、纵向作动缸、垂向作动缸三向作动缸加载,通过控制三向作动缸加载力的大小、加载频率、相位角来实现对悬架总成三个方向加载的控制。

所述地板面为侧向作动缸、纵向作动缸、安装架和立柱的水平定位基准面;落差面是平行且高度低于地板面的另一平面。

所述横梁在立柱上的安装接口高度可调。

本发明采用三向作动缸,可实现对悬架总成的三向复合加载,通过调整三向作动缸的载荷大小、加载频率、相位角来对悬架总成的受力进行实时控制,保证了试验加载的准确性;采用立柱、横梁结构,不仅可实现气囊与减振器的安装高度可调,满足不同安装高度的悬架总成,很好的解决了试验台架的通用性问题,而且横梁对气囊产生的反向约束力,可等效为气囊的设计状态下的载荷,保证了悬架总成台架与实车受力状态的一致性;采用轮辋夹具代替实际轮辋,不仅真实模拟了悬架总成轮毂的约束状态,还降低了成本;采用转接架结构,能够真实模拟地面对车轮受作用力的加载位置;采用球铰结构,可解决台架过约束状态,避免了多个作动缸同时加载而产生的运动干涉问题。本试验台结构简单,搭建方便,制造成本低,可靠性高。

附图说明

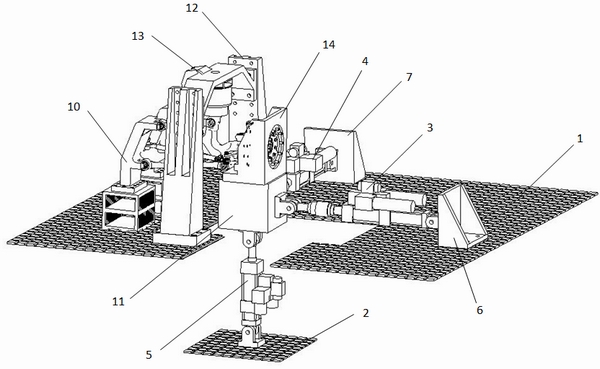

图1是本发明的正面立体结构图。

图2是本发明的背面立体结构图。

图3是本发明的主视图。

图4是图1的作动缸连接结构图。

图中:1、地板面;2、落差面;3、侧向作动缸;4、纵向作动缸;5、垂向作动缸;6、侧向支座;7、纵向支座;8、固定底座一;9、固定底座二;10、安装架;11、转接架;12、立柱;13、横梁;14、轮辋夹具;15、悬架总成;16、球铰结构;17、作动端;18、固定端。

具体实施方式

如图1、图2、图3、图4所示,本发明提供的一种双横臂独立悬架耐久试验台主要包括地板面1、落差面2、侧向作动缸3、纵向作动缸4、垂向作动缸5、侧向支座6、纵向支座7、固定底座一8、固定底座二9、安装架10、转接架11、立柱12、横梁13、轮辋夹具14等。

地板面1为水平基准面,地板面1是整个试验台架装置的定位基准,侧向作动缸3和纵向作动缸4的安装角度均需要依靠地板面1来确定,落差面2是平行且高度低于地板面1的另一平面,落差面2的主要用于布置垂向作动缸5,可降低垂向作动缸5布置高度,从而降低整个试验台架的空间高度。铁制地板面1通过地脚螺栓对侧向支座6、纵向支座7、固定底座一8、固定底座二9、立柱12进行固定,以保证整个台架系统具有足够的支撑强度和稳定性。落差面2与地板面1在竖直方向上存在高度差,落差面2与垂向作动缸5中的固定端18的球铰结构16通过地脚螺栓连接,同时垂向作动缸5的作动端17中的球铰结构16与转接架11的底面采用螺栓连接,转接架11为立方体结构。转接架11的侧视面与侧向作动缸3的作动端17紧固连接,侧向作动缸3平行于地板面1放置,其固定端18与侧向支座6紧固连接。转接架11的主视面与纵向作动缸4的作动端17连接,同时纵向作动缸4的固定端18与纵向支座7紧固连接。转接架11的上顶面与轮辋夹具14的下底面固定连接,轮辋夹具14的侧面带有法兰螺栓孔,可通过法兰螺栓将悬架总成15的轮端与轮辋夹具14紧固连接,轮辋夹具14可代替轮辋的作用,将路面对车轮产生的不同方向的力,同时耦合到轮毂上。横梁13上带有悬架总成15气囊和减振器的安装接口,横梁13的两端与立柱12固定连接。安装架10的底面与固定底座一8、固定底座二9相连,安装架10能够为悬架总成15的上、下横臂提供安装接口。

立柱12上有按不同高度分布的螺栓孔,可以通过改变螺栓孔的连接位置来实现调整横梁13的高度,横梁13的高度决定了悬架总成15气囊的安装高度,因此该台架结构可适用于不同气囊安装高度双横臂悬架总成,此外,横梁13与立柱12为紧固连接,可限制气囊充气时膨胀,即对膨胀的气囊产生一个反向的力,这个反向力等效于整车状态下气囊承受车身的载荷,所以,本发明的双横臂耐久试验台可真实模拟悬架总成15在整车初始状态下的受力状态,从而提高试验精度。

车辆在道路行驶过程中,轮胎接地点处通常承受来自地面三个方向的作用力:纵向力、侧向力以及垂向力,这三个力的大小、作用频率、相位角都是变化的。转接架11同时与三个方向的作动缸即侧向作动缸3、纵向作动缸4、垂向作动缸5连接,使用这种结构能够真实的模拟整车道路试验过程中地面对轮胎的作用力,即三个作动缸力的作用线交点为轮胎接地点。侧向作动缸3、纵向作动缸4、垂向作动缸5三者的加载频率和相位角可不相同,依据真实路面输入信息,可设置三个方向作动缸力的大小、作用频率、相位角,来模拟地面动载荷,提高了悬架耐久试验台输入载荷的真实性,从而可提高试验结果的可靠性,能够比较准确的模拟整车道路试验时车轮的动载荷,增加试验边界的真实性。

本发明所述的侧向作动缸3、纵向作动缸4、垂向作动缸5均为液压伺服作动缸,三个方向的作动缸彼此独立,加载过程中互不影响,侧向作动缸3、纵向作动缸4、垂向作动缸5的固定端18、作动端17都分别带有球铰结构16,即作动缸的缸体和作动头不直接与外界连接,而是采用一个球铰结构16进行转接,能够增加侧向作动缸3、纵向作动缸4、垂向作动缸5的自由度数,避免三个缸同时作用时造成空间运动干涉问题,每个作动缸的作动头相对于缸体只有一个自由度,如果是直接将三个作动缸的作动头与转接架11固定连接,会造成作动缸体变形甚至损坏,采用球铰结构16增加了作动头的自由度,避免了干涉,改善了试验台架结构的合理性。

本发明作动缸的布置方向与地面只有两种:垂直于地面或平行于地面,这使得夹具的设计结构得到简化,而且整个试验台的高度可做到在允许范围内的最小高度。

- 双横臂独立悬架耐久试验台

- 一种汽车油箱耐久试验台及油箱锁盘耐久检测方法