一种掺混肥专用涂层剂及其制备方法和应用

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及掺混肥技术领域,尤其涉及一种掺混肥专用涂层剂及其制备方法和应用。

背景技术

我国是一个农业大国,肥料的减施提效和增加有机肥使用量是备受关注的发展方向。针对不同地区、不同作物以及不同时期养分需求特性,设计不同养分配比及不同释放期的专用配方肥料,并通过机械化施肥等精准施肥农艺措施和改善化肥本身的特性来实现肥料利用率的提升,成为未来肥料发展趋势。

掺混肥(又称BB肥),是以单元肥料或复合肥料为原料经物理混合制成,是灵活度高的配方肥之一,特别适用于我国土地面积大、土壤类型复杂以及作物种类繁多的地区。目前,市场主流掺混肥存在以下问题:1.贮存稳定性差。掺混肥料生产之后一般还需包装和贮存一定时间,然而不同品种的肥料(如尿素、有机肥)混合后会出现不良反应,出现吸湿、结块、溶解等现象,造成贮存和使用上的诸多不便。2.机械施用效果差。肥料休止角是影响掺混肥养分分布的重要因素,肥料休止角越接近,机施越均匀。普通掺混肥原料选用颗粒形状大多不规则,且不同肥料之间休止角悬殊大,会严重影响掺混肥的养分均匀性,进而影响掺混肥的施用效果。3.肥料效果差。不同作物对于养分需求和利用率不同,因此,对不同的肥料,可在能提供植物矿质养分的物质为基础上,通过物理、化学或生物作用,使施入土壤的肥料养分更多被作物吸收利用,从而提高肥料效果。

针对上述问题,对于提高掺混肥贮存稳定性,现有技术通过包膜技术对肥料进行改性,通过包膜材料对肥料颗粒进行包膜处理,从而钝化肥料颗粒表面,隔绝肥料颗粒间接触,减少不良反应的发生,同时,赋予肥料一定缓释功能,提高肥料利用率;对于部分不规则颗粒,可以在掺混前进行颗粒筛分、表面再处理等方式进行加工,以避免掺混不均匀及施用时养分分离;向肥料中添加增效助剂能够提升肥料效果和利用率。然而,在肥料减施增效的大背景下,对掺混肥的要求越来越高,现有技术越来越不能满足掺混肥提质增效的发展需求。例如:①肥料包膜技术多针对尿素等可溶性肥料,应用范围窄、工艺复杂且价格昂贵;②有机肥防化包衣材料虽能一定程度减轻掺混过程中不良反应的发生,但使用材料多为树脂,矿物油等,环保性差;③大部分的包膜材料和防结块剂等对含菌有机肥中的益生菌影响较大,降低了有效菌的活性;④内添加助剂或外包覆助剂虽然引入了增效成分,但并不能解决掺混肥的不良反应;⑤此外,不同肥料使用不同的表面改性方式容易造成肥料休止角差别较大,造成原料肥的混合性差,并造成掺混肥养分分离,影响使用效果。

因掺混肥的灵活性和原料的复杂性,现有技术不能提供一种普适性的方式,较便捷的解决目前掺混肥存在的问题。

发明内容

基于背景技术存在的技术问题,本发明提出了一种掺混肥专用涂层剂及其制备方法和应用,较为高效解决了掺混肥贮存和使用过程中存在的缺陷。

本发明提出的一种掺混肥专用涂层剂,包括A组分和B组分;所述A组分按重量份包括以下原料:涂层主剂30~45份、成膜助剂15~22份、填充剂10~20份、增效助剂0.1~10份、水20~40份,其中,涂层主剂为低聚高分子;所述B组分包括固化剂。

优选地,所述涂层主剂中,低聚高分子的聚合单体数目为2~8个;优选地,所述涂层主剂包括低聚多元醇、缩醇、低聚多糖、小分子肽中的一种或多种。

在本发明中,涂层主剂能够在肥料颗粒表面形成一定厚度膜层,钝化肥料表面,在一定程度上隔绝肥料与外界接触,改善肥料表面光滑程度,便于肥料存放及机械施肥。与现有技术不同的是,本发明中涂层主剂选用低聚高分子化合物,其可较好提升涂层剂耐候性能,在高温高湿、低温等恶劣环境下也能具有较高等流动性和铺展性,达到较好的包覆效果。

优选地,所述成膜助剂包括聚乙烯醇、聚乙烯吡咯烷酮中的一种或多种。

在本发明中,成膜助剂提高涂层附着力和强度,同时也不影响肥料养分释放。

优选地,所述填充剂为多孔粉末材料;优选地,所述填充剂包括生物炭、沸石、凹凸棒、高岭土中的一种或多种。

在本发明中,填充剂有以下两个方面作用:一是在涂层过程中,对肥料颗粒表面不规则凹陷/裂缝进行填充,使颗粒表面形态更加规整;二是加快肥料使用后,肥料表面涂层在土壤和水作用下的快速吸水崩解,不对肥料本身养分释放造成影响。

优选地,所述增效助剂包括化学增效剂、生物增效剂中的一种或多种。

在本发明中,增效助剂的添加能够提高肥料利用率,促进作物生长。增效助剂可以为植物刺激素、脲酶抑制剂、微生物代谢产物、微生物抽提物、动植物蛋白、微量元素、螯合剂、氨基酸或多肽等。

优选地,所述固化剂为多异氰酸酯。

优选地,所述A组分和B组分的重量比为1~5:1。

本发明还提出了一种上述掺混肥专用涂层剂的制备方法,包括以下步骤:将涂层主剂、成膜助剂、填充剂、增效助剂、水按比例混合,研磨,得A组分;将A组分和B组分分别独立储存;使用前,将A组分和B组分按重量比混合,即得掺混肥专用涂层剂涂层材料。

本发明还提出了上述掺混肥专用涂层剂在掺混肥中的应用,将掺混肥专用涂层剂用于涂层掺混肥的制备;所述涂层掺混肥的制备如下:将掺混肥专用涂层剂的A组分和B组分混合制得涂层剂,然后将涂层剂分别加入到掺混肥的各组成肥料中,搅拌,干燥,得各组成涂层肥料,将掺混肥的各组成涂层肥料混合,即得涂层掺混肥。

优选地,所述掺混肥专用涂层剂的用量为掺混肥重量的0.5~2.5%。

与现有技术相比,本发明的有益效果提现在以下几个方面:

1.利用本发明涂层剂加工的掺混肥,贮存稳定性大大提升,能够在较恶劣环境下贮存和使用。

2.利用本发明涂层剂进行掺混肥原料的表面涂层处理,可使各原料间休止角差异缩小,便于均匀掺混,避免掺混和使用时的养分分离。

3.本发明涂层不改变肥料原有养分释放规律,对于大部分常见掺混肥颗粒原料均可涂层,在其它功能性包膜肥料,例如缓释尿素、包菌有机肥等基础上,依旧可使用本发明涂层剂进行再加工,且不影响原有涂层性能。

4.本发明涂层剂可适用包菌有机肥,且对菌肥常用菌种如地衣芽孢杆菌、枯草芽孢杆菌、纳豆芽孢杆菌等活性无不良影响。

5.本发明涂层肥料加工在常温条件下即可进行,同时,在高温高湿、低温等恶劣环境下也能实现较好的包覆性能和稳定性,降低了掺混肥加工难度,缩短了加工时间,提高了加工效率。

6.本发明涂层剂可作为绝大部分增效助剂(粉剂或水剂)的通用载体,将其以简单便捷的方式添加至肥料表面,显著改善传统助剂内添加方式中将增效助剂与高温熔融状态下肥料混合制粒所导致的生产能耗高、助剂材料易分解、助剂在肥料中混合不均匀等问题。

本发明不同于普通硫包衣或树脂包膜,该涂层剂并不能赋予肥料缓释效果,其目的是实现更低能耗、工艺更为简单、更不依赖固定生产环境的掺混肥的生产,该涂层剂能够有效阻隔肥料表面接触、修整肥料颗粒表面光滑程度,还能作为增效助剂载体。现有技术中硫包衣一般需要高温条件,树脂包衣材料低温条件下流动性差、固化时间长甚至不固化,不利于生产,而本发明涂层剂无需热风加热物料,低温下反应性良好,具有很好的低温生产便利性,工艺简单。

附图说明

图1为本发明实施例7中涂层尿素的200倍电子放大镜图;

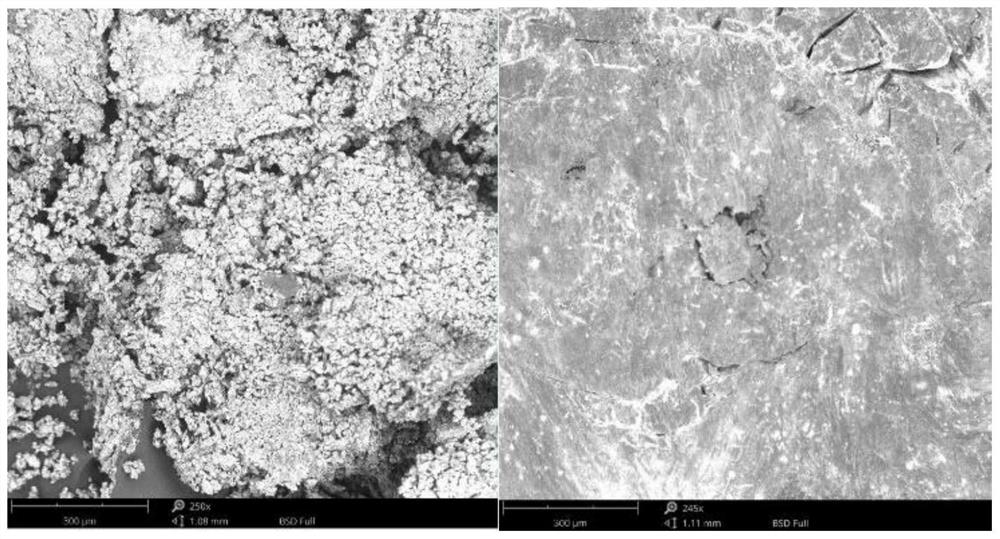

图2为本发明实施例8中磷酸二铵表面扫描电镜图,左图为未涂层的磷酸二铵,右图为涂层磷酸二铵;

图3为本发明实施例12中涂层菌肥浸提液培养图,左图为对照组,右图为实验组;

图4为本发明实施例14中涂层掺混肥的吸湿率曲线图。

具体实施方式

下面,通过具体实施例对本发明的技术方案进行详细说明。

实施例1掺混肥专用涂层剂Ⅰ中A组分的制备

涂层主剂:三甘醇40份,低聚果糖5份;

成膜助剂:聚乙烯醇15份;

填充剂:稻壳生物炭(200目)20份;

增效助剂:聚谷氨酸0.1份;

水:40份。

将以上组分按比例经过研磨机制备成A组分。

实施例2掺混肥专用涂层剂Ⅱ中A组分的制备

涂层主剂:聚丙二醇(PPG200)30份;

成膜助剂:聚乙烯醇20份,聚乙烯吡咯烷酮2份;

填充剂:凹凸棒(250目)5份,高岭土(325目)5份;

增效助剂:脲酶抑制剂2份。

水:20份。

将以上组分按比例经过研磨机制备成A组分。

实施例3掺混肥专用涂层剂Ⅲ中A组分的制备

涂层主剂:猪血蛋白肽(平均分子量1000Da)10份,酶解淀粉20份;

成膜助剂:聚乙烯醇15份;

填充剂:沸石(100目)10份;

增效助剂:酵母抽提物10份。

水:40份。

将以上组分按比例经过研磨机制备成A组分。

实施例4掺混肥专用涂层剂Ⅳ中A组分的制备

涂层主剂:聚丙二醇(PPG200)10份,聚丙二醇(PPG400)10份,聚乙二醇(PEG200)20份;

成膜助剂:聚乙烯醇15份;

填充剂:凹凸棒(250目)10份;

增效助剂:γ-氨基丁酸5份。

水:20份。

将以上组分按比例经过研磨机制备成A组分。

实施例5一种掺混肥用涂层菌肥(有效活菌数≥0.2亿/g)

以多异氰酸酯作为B组分,将实施例3中掺混肥专用涂层剂Ⅲ的A组分105份和B组分25份混合均匀后得到涂层材料。在质量份数为100份的糖蜜液包菌有机肥(菌种为枯草芽孢杆菌)中加入质量份数为0.8份的涂层材料,在常温下搅拌3~5min,自然干燥得到掺混肥用涂层菌肥。

实施例6一种掺混肥用涂层有机肥(有机质干基≥25%)

以多异氰酸酯作为B组分,将实施例1中掺混肥专用涂层剂Ⅰ的A组分120.1份和B组分30份混合均匀后得到涂层材料。在质量份数为100份的颗粒有机肥中加入质量份数为0.5份的涂层材料,在常温下搅拌3~5min,自然干燥得到掺混肥用涂层有机肥。

实施例7一种掺混肥用涂层尿素(N≥45%)

以多异氰酸酯作为B组分,将实施例2中掺混肥专用涂层剂Ⅱ的A组分84份和B组分40份混合均匀后得到涂层材料。在质量份数为100份的尿素中加入质量份数为2.0份的涂层材料,在常温下搅拌3~5min,自然干燥得到掺混肥用涂层尿素。

图1为所得涂层尿素的200倍电子放大镜图,从图1中可以看出,其平均涂层厚度约17μm,涂层均匀完整,有良好的附着效果。

实施例8一种掺混肥用涂层磷酸二铵(总养分≥55%)

以多异氰酸酯作为B组分,将实施例4中掺混肥专用涂层剂Ⅳ的A组分90份和B组分30份混合均匀后得到涂层材料。在质量份数为100份的颗粒磷酸二铵中加入质量份数为2.5份的涂层材料,在常温下搅拌3~5min,得到掺混肥用磷酸二铵。

图2为磷酸二铵表面扫描电镜图,从图中可以看出,本发明涂层剂对肥料表面不规则凹陷/缝隙等明显起到填充作用,修整肥料表面状态。

实施例9一种掺混肥用涂层硫酸钾(K

以多异氰酸酯作为B组分,将实施例4中掺混肥专用涂层剂Ⅳ的A组分90份和B组分30份混合均匀后得到涂层材料。在质量份数为100份的颗粒硫酸钾中加入质量份数为2.0份的涂层材料,在常温下搅拌3~5min,自然干燥得到掺混肥用颗粒硫酸钾。

实施例10一种涂层掺混肥

将实施例6~9中的肥料按照涂层有机肥10%、涂层尿素56%、涂层磷酸二铵10%、涂层硫酸钾24%的重量百分比例机械混合均匀即可。

实施例11掺混肥专用涂层剂中A组分的性能

将实施例1-4中制备的A组分的性能进行检测,结果见表1。

表1实施例1-4中制备的A组分的性能参数

实施例12涂层菌肥活性

将实施例5中涂层菌肥作为实验组;按同样方法将实施例5中的涂层材料等量替换为糖蜜液,对应包覆的菌肥作为对照组。将实验组和对照组中的6组菌肥同时进行加工,并放置1d和7d后进行菌种活性检测,结果如表2所示。

表2涂层菌肥活性数据

图3为放置7d后的菌肥浸提液培养图,从图3和表2中可以看出,本发明涂层材料和常用包菌材料糖蜜液相比,不对枯草芽孢杆菌活性造成负面影响。

实施例13涂层尿素养分溶出率

进行尿素养分溶出率测定,测试对象为未涂层的普通尿素(CK)、实施例7中涂层尿素(T),结果如表3所示。

表3涂层尿素养分溶出率数据

通过表3中数据可以看出,本发明涂层对尿素氮溶出作用影响小,不影响肥料养分释放。

实施例14涂层掺混肥防结块率

取1000g实施例10制备的涂层掺混肥作为实验组,以按同样方式配置的未涂层的普通掺混肥作对照组。将对照组(CK)与实验组(T)在20℃,30℃,40℃,70%湿度的恒温恒湿箱中放置,并连续记录并统计两组肥料15小时内的吸湿率和结块情况,结果如表4所示。

表4涂层掺混肥防结块率数据

注:“-”表示未结块,“Ⅰ”表示稍微结块,“Ⅱ”表示轻微结块,“Ⅲ”表示有点结块,“Ⅳ”表示大量结块。“溶解”表示掺混肥吸水溶化。

图4为吸湿率曲线图,从表4和图4可以看出,本发明涂层材料能有效隔绝掺混肥与外界水分,不同温度环境中,均明显降低掺混肥吸湿率和结块情况。

实施例15涂层掺混肥休止角

原料肥的平均主导粒径SGN值一般在280~340之间,差值应控制在小于59范围内,比较适合掺混。在不改变匀度指数UI的情况下,选取原料肥进行休止角比较,原料肥间休止角越小,越易于掺混。

按KS M ISO 8398-2007测量方法,实施例5~9中的涂层肥料和对应的未涂层肥料(普通肥料)休止角数据如表5所示。

表5涂层肥料和普通肥料休止角数据

表5中数据表明,涂层后肥料间休止角差距缩小,易于掺混,不易造成养分分离情况的发生。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种掺混肥专用涂层剂及其制备方法和应用

- 一种花生专用掺混肥及其制备方法