一种基于姿态与油温校正的矿用减速器漏油故障诊断方法

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及减速器漏油故障诊断技术领域,特别涉及一种基于姿态与油温校正的矿用减速器漏油故障诊断方法。

背景技术

刮板输送机是煤矿开釆的重要运输设备,主要作用是将釆煤机切割下的煤炭运输到转载机,刮板输送机既可以工作在水平面也可以工作在倾角不大于20度左右的工作面。矿用减速器是刮板输送机的核心组成部分,由于井下环境恶劣复杂,同时减速器经常承受很大的动载荷冲击,因此对减速器的可靠性要求很高,减速器润滑油的状态对设备运行状况和工业生产流程有着至关重要的意义。

减速器漏油故障是矿用减速器常见的主要故障之一,由于矿用减速器工况复杂,载荷较大,润滑油泄露会导致减速器故障发生概率变大,齿轮磨损加剧,减少减速器的工作寿命,进而影响工业流程,最终会带来巨大的经济损失。

传统的漏油故障诊断一般是通过人工查看减速器关键部位如输入轴轴承、输出轴轴承等处是否发生漏油确认;矿用减速器的工作环境十分恶劣,矿用减速器往往长期处于重负荷工作状态中,且负荷变化剧烈,煤块掉落等很容易导致减速器密封端盖产生裂纹,从而产生润滑油泄露,一旦出现润滑油泄露,减速器润滑不足会严重影响减速器的正常工作。此外,矿用减速器的工作平面存在多姿态多角度的复杂状况,润滑油油位并非水平,导致传统的油位监测方法无法准确监测动态变化的润滑油油位,传统漏油诊断方法也无法适应减速器工作平面多姿态多角度的复杂变化,同时井下温度变化同样会影响油位监测精度,最终导致漏油诊断的漏诊和误诊。

发明内容

为解决上述问题,本发明提供了一种基于姿态与油温校正的矿用减速器漏油故障诊断方法,利用多传感器测量数据对油位监测进行油压油温和姿态精度校正,综合静态与动态测量检测辨识减速器漏油故障状态,并根据减速器复杂工作状态与运行姿态进行适应性调整,实现减速器漏油故障限值安全性预警,对于及时发现减速器漏油故障并开展维护工作具有重要的实际意义。

为实现上述目的,本发明采用的技术方案为:

一种基于姿态与油温校正的矿用减速器漏油故障诊断方法,包括以下步骤:

步骤1,在减速器输入轴或输出轴上安装转速传感器对减速器的运行状态进行监测,在减速器齿轮箱底部安装压力传感器对润滑油的动态油压p进行持续实时测量,在减速器齿轮箱内安装温度传感器对润滑油油温T进行测量,在减速器上安装两轴姿态传感器对减速器姿态仰俯角α和倾角β进行测量;

步骤2,减速器处于停运状态下,利用两轴姿态传感器测量减速器仰俯角α

式中

步骤3,在减速器投入运行后,当转速传感器监测到转速输出结果为0,等待时间Δt后,将该时刻记为t

式中

步骤4,利用安装在减速器上的两轴姿态传感器测量t

式中

步骤5,计算并判断当前状态下经过姿态和油温校正后减速器润滑油油位与初始参考润滑油油位之差,若满足

本发明的进一步改进在于,减速器运行过程中,发生补充、更换润滑油或减速器维修导致润滑油初始油位变化的润滑油维护事件,则需要更新初始参考润滑油油位,按照以下步骤:

步骤1,在润滑油维护事件发生并投入运行后,当转速传感器第一次监测到转速输出结果为0,等待时间Δt后,将该时刻记为t

步骤2,根据步骤1所测量的t

式中

本发明的进一步改进在于,所述步骤3中的等待时间的设定依据为,大于矿用减速器停运后的润滑油回流至平稳状态所用时间。

本发明的进一步改进在于,所述步骤3中的减速器润滑油油温校正系数K

在减速器投入运行之前,保持减速器水平放置,首先测量减速器润滑油温度为T

本发明的进一步改进在于,所述步骤4中的减速器姿态校正系数K

在减速器投入运行之前,保持温度不变,首先测量减速器水平放置时,即仰俯角α=0和倾角β=0时的油位数据,作为实际油位数据,随后进行多次试验,不断改变仰俯角α和倾角β,测量姿态变化后的油位数据,计算测量油位数据与实际油位数据的比值,作为姿态校正系数K

本发明的进一步改进在于,所述步骤5中的减速器漏油故障诊断油位差阈值ΔL

与现有技术相比,本发明具有以下有益效果:

本发明诊断方法通过多传感器测量值对油位监测进行基于姿态和油压油温的精度校正,基于减速器润滑油回流特性克服了油位测量中动态油位造成的测量误差,同时根据减速器工作姿态实时校正实际油位测量值,并考虑油温以及维修等事件对润滑油油位测量可能造成的影响,比传统的油位测量方法和漏油故障诊断方法大大提升的测量和诊断精度,同时能够适应矿用减速器实际工作状况下的复杂环境条件以及工作姿态,具有很好的实际应用价值。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面对实施例或现有技术描述中所需要使用的附图做简单的介绍;显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

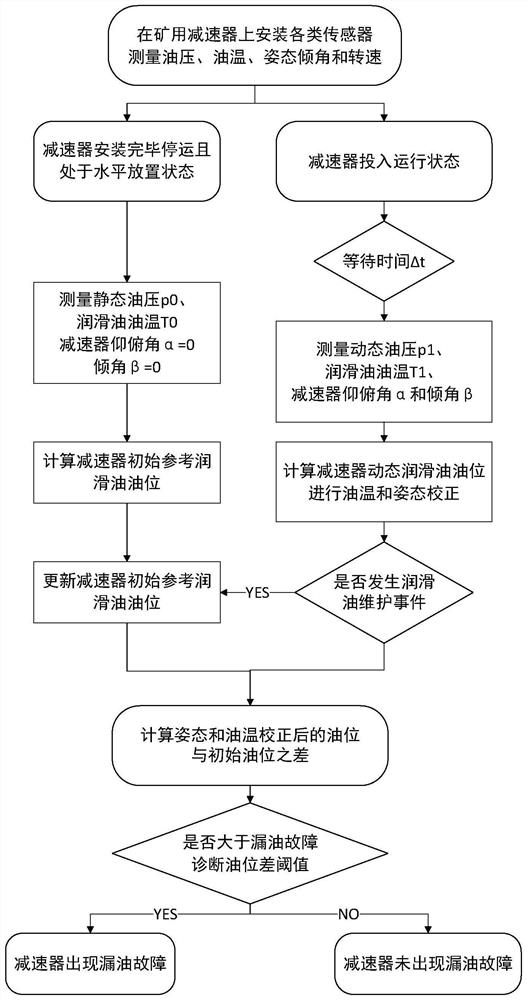

图1为一种基于姿态与油温校正的矿用减速器漏油故障诊断方法流程图。

图2为润滑油密度与温度的曲线图。

图3为润滑油回流状态与时间的曲线图。

具体实施方式

为使本发明实施例的目的、技术效果及技术方案更加清楚,下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

本发明提出的一种基于姿态与油温校正的矿用减速器漏油故障诊断方法,如图1所示,按照以下的步骤进行:

步骤1,在减速器输入轴或输出轴上安装转速传感器实时测量转速,用于监测输出转速为0的时刻,在减速器齿轮箱底部安装压力传感器对润滑油的动态油压p进行持续实时测量,在减速器齿轮箱内安装温度传感器对润滑油油温T进行测量,在减速器上安装两轴姿态传感器可以对减速器两条水平轴上的姿态倾角,即仰俯角α和倾角β进行测量;

步骤2,减速器处于停运状态下,利用两轴姿态传感器测量减速器仰俯角α

式中

步骤3,在减速器投入运行后,当转速传感器监测到转速输出结果为0,等待时间Δt后,将该时刻记为t

式中

步骤4,利用安装在减速器上的两轴姿态传感器测量t

式中

步骤5,计算并判断当前状态下经过姿态和油温校正后减速器润滑油油位与初始参考润滑油油位之差,若满足

如果在减速器运行过程中,发生补充、更换润滑油或减速器维修等润滑油维护事件导致润滑油初始油位变化,则需要更新初始参考润滑油油位,按照以下步骤:

步骤1,在润滑油维护事件发生并投入运行后,当转速传感器第一次监测到转速输出结果为0,等待时间Δt后,将该时刻记为t

步骤2,根据步骤1所测量的t

式中

针对以上方法和步骤中的重要参数的要求如下:

步骤3中的等待时间Δt的设定依据为,应大于矿用减速器停运后的润滑油回流至平稳状态所用时间,本实施例中润滑油回流状态与时间的曲线图如图3所示。

步骤3中的减速器润滑油油温校正系数K

在减速器投入运行之前,保持减速器水平放置,首先测量减速器润滑油温度为T

步骤4中的减速器姿态校正系数K

在减速器投入运行之前,保持温度不变,首先测量减速器水平放置时,即仰俯角α=0和倾角β=0时的油位数据,作为实际油位数据,随后进行多次试验,不断改变仰俯角α和倾角β,测量姿态变化后的油位数据,计算测量油位数据与实际油位数据的比值,作为姿态校正系数K

步骤5中的减速器漏油故障诊断油位差阈值ΔL

- 一种基于姿态与油温校正的矿用减速器漏油故障诊断方法

- 一种基于姿态与油温校正的矿用减速器漏油故障诊断方法