双组分旋转混合式点胶机器人连续作业生产线

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及一种双组分旋转混合式点胶机器人连续作业生产线。

背景技术

在点胶机,常将胶水混合机构安装在点胶机的点胶头上,胶水混合机构一般用于混合两种胶原料,以供点胶头进行点胶。

目前的双组份胶水混合机构多采用挤压螺杆方式进行混胶,这种混胶方式在混胶过程中会导致两种胶原料在螺杆挤压下的粘度、温度、流动性等物理参数会发生明显变化,从而导致出胶量难以精确控制。

发明内容

本发明的目的在于克服以上所述的缺点,提供一种双组分旋转混合式点胶机器人连续作业生产线。

为实现上述目的,本发明的具体方案如下:

一种双组分旋转混合式点胶机器人连续作业生产线,包括机架、传送装置、十字滑台装置和机器人点胶头,所述传送装置设于机架上,所述十字滑台装置设于机架中部并位于传送装置的上方,所述机器人点胶头设于十字滑台装置的输出端上。

其中,所述机器人点胶头包括旋转混合机构和喷射点胶机构;所述旋转混合机构用于将胶原料混合形成胶液并将混合后的胶液注入喷射点胶机构内;所述喷射点胶机构设于旋转混合机构的底部,并用于将经旋转混合机构混合后的胶液喷射点胶在待点胶的工件上;

所述旋转混合机构包括旋转驱动电机、中空结构的进胶座、分料轴和出胶座,所述进胶座固定在十字滑台装置的输出端上,所述进胶座设有两个进胶入口;所述分料轴转动设于进胶座内,且所述分料轴的外径与进料座的内径相适配,所述分料轴的一端朝向其另一端且沿其轴向开设有锥形分散孔,所述锥形分散孔的孔壁上沿周向间隔开设有多条胶料分散螺旋槽,所述胶料分散螺旋槽沿锥形分散孔的孔壁的长度方向延伸,所述分料轴的侧壁上对应两个进胶入口开设有进胶通孔,所述进胶通孔与锥形分散孔连通;所述旋转驱动电机固定在进胶座上并与分料轴的另一端传动连接,所述出胶座固定在进胶座远离旋转驱动电机的一端上,所述出胶座朝向进胶座的侧面上凹设有混胶槽,所述混胶槽与锥形分散孔连通,所述出胶座朝向喷射点胶机构的侧面上开设有与混胶槽连通的混合出胶口,所述混合出胶口伸入喷射点胶机构内。

其中,所述两个进胶入口沿周向的长度不相等。

其中,所述进胶座在远离出胶座的一端开设有清洗入口,所述分料轴的侧壁上对应清洗入口开设有与锥形分散孔连通的清洗通孔。

其中,所述喷射点胶机构包括喷射点胶座体、点胶驱动气缸、弹性塞杆、压气活塞和点胶针,所述喷射点胶座体固定在进胶座的底部,所述喷射点胶座体内设有活塞腔以及与活塞腔方向垂直的容胶腔,所述活塞腔与容胶腔连通,所述容胶腔的上端与混合出胶口连接,所述点胶驱动气缸设于喷射点胶座体远离容胶腔的一端上,所述弹性塞杆设于活塞腔内,且所述弹性塞杆的一端与点胶驱动气缸的输出端固定连接,所述弹性塞杆的另一端位于活塞腔与容胶腔的相交处并可随着点胶驱动气缸的驱动伸入容胶腔内,所述弹性塞杆的一端设有用于推动压气活塞进行压气运动的推环,所述压气活塞活动套设于弹性塞杆上并将活塞腔分隔为左腔和右腔,所述活塞腔的右腔与外界大气之间设有进气单向阀,所述进气单向阀设于喷射点胶座体内,所述活塞腔的右腔与容胶腔的下端之间还设有排气单向阀,所述活塞腔内还设置有压气弹簧,所述压气弹簧的两端分别抵接在压气活塞和喷射点胶座体上,所述点胶针固定在喷射点胶座体靠近容胶腔的一端并与容胶腔的下端连通;所述喷射点胶机构还包括有活塞限位环,所述活塞限位环设于喷射点胶座体内并位于活塞腔的左腔内,所述活塞限位环的内径大于推环的外径。。

其中,所述弹性塞杆包括压气杆、封胶柱塞和封胶弹簧,所述活塞腔与容胶腔之间通过连接腔连通,所述压气杆的一端与点胶驱动气缸的输出端固定连接,所述推环设于压气杆的一端端部,所述封胶柱塞通过封胶弹簧与压气杆的另一端弹性连接,所述封胶柱塞位于连接腔内。

本发明的有益效果为:本发明通过在分料轴内开设锥形分散孔以及在锥形分散孔的孔壁上开设多条胶料分散螺旋槽,使得两种胶原料在离心力作用下进行第一阶段混料,同时使完成第一阶段混料的胶液以小液滴的状态飞溅至混胶槽内进行第二阶段混料后形成胶液,如此通过两个阶段的离心式混料,使得胶液混合更加均匀,从而能够避免胶液在混合过程中胶液压力发生变化,保障胶液温度、粘度以及流动性等物理参数保持稳定,使得胶液的粘接效果更好,以便精确控制出胶量。

本发明通过将机器人点胶头安装在十字滑台装置上,再配合传送装置实现连续进行工件的点胶作业,机械化操作,大大提高工件点胶作业的效率,降低生产成本,适于自动化生产。

附图说明

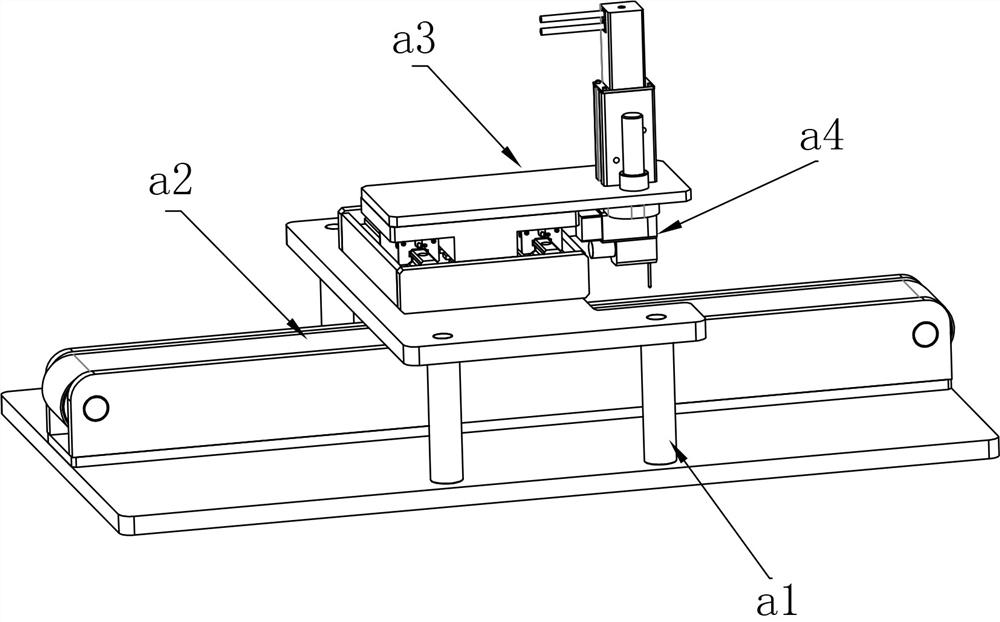

图1是本发明的立体图;

图2是本发明另一视角的立体图;

图3是本发明的机器人点胶头的立体图;

图4是本发明的机器人点胶头处于点胶前的剖视图;

图5是本发明的机器人点胶头处于点胶状态时的剖视图;

图6是本发明的分料轴的立体图;

图7是本发明的喷射点胶座体的结构示意图;

附图标记说明:机架-a1;传送装置-a2;十字滑台装置-a3;机器人点胶头-a4;

旋转混合机构-1;旋转驱动电机-11;进胶座-12;进胶入口-121;清洗入口-122;分料轴-13;锥形分散孔-131;胶料分散螺旋槽-132;进胶通孔-133;清洗通孔-134;出胶座-14;混胶槽-141;混合出胶口-142;

喷射点胶机构-2;喷射点胶座体-21;活塞腔-211;容胶腔-212;连接腔-213;点胶驱动气缸-22;弹性塞杆-23;推环-231;压气杆-232;封胶柱塞-233;封胶弹簧-234;压气活塞-24;点胶针-25;进气单向阀-26;排气单向阀-27;压气弹簧-28;活塞限位环-29。

具体实施方式

下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围局限于此。

如图1至图7所示,本实施例所述的一种双组分旋转混合式点胶机器人连续作业生产线,包括机架a1、传送装置a2、十字滑台装置a3和机器人点胶头a4,所述传送装置a2设于机架a1上,所述十字滑台装置a3设于机架a1中部并位于传送装置a2的上方,所述机器人点胶头a4设于十字滑台装置a4的输出端上。

工作时,传送装置a2将待点胶的工件输送至机器人点胶头a4的下方,然后十字滑台装置a3带动机器人点胶头a4在纵向方向移动,并下探至待点胶的工件的上方,然后机器人点胶头a4开始工作进行点胶,并在十字滑台装置a3驱动下在横向方向移动,同时配合传送装置a2带动该工件缓慢移动,使得胶液在该工件表面上呈轨迹移动,进而使胶液分散在工件的表面上,完成该工件的点胶作业后,机器人点胶头a4在十字滑台装置a3的带动下复位,同时传送装置a2带动完成点胶作业的工件移出点胶工作区,并将下一个待点胶的工件移动至机器人点胶头a4的下方,然后重复上述过程,进行下一个工件的点胶作业,如此循环重复,可以进行大批量工件的点胶作业。

本实施例通过将机器人点胶头a4安装在十字滑台装置a3上,再配合传送装置a2实现连续进行工件的点胶作业,机械化操作,大大提高工件点胶作业的效率,降低生产成本,适于自动化生产。

本实施例中,所述十字滑台装置a3包括横向位移机构和纵向位移机构,所述横向位移机构安装在机架上,所述纵向位移机构通过一个转接板固定在横向位移机构的输出端上,所述机器人点胶头a4通过一个升降板安装在纵向位移机构的输出端,该升降板通过直线轴承与转接板滑动连接,使得机器人点胶头a4在纵向移动时更稳定;如此设置,横向位移机构通过带动纵向位移机构移动,实现机器人点胶头a4的横向移动,纵向位移机构带动机器人点胶头a4进行纵向移动,优选地,横向位移机构为直线电机运动机构,纵向位移机构为直线式电动缸。

基于上述实施例的基础上,进一步地,所述机器人点胶头a4包括旋转混合机构1和喷射点胶机构2;所述旋转混合机构1用于将胶原料混合形成胶液并将混合后的胶液注入喷射点胶机构2内;所述喷射点胶机构2设于旋转混合机构1的底部,并用于将经旋转混合机构1混合后的胶液喷射点胶在待点胶的工件上;

所述旋转混合机构1包括旋转驱动电机11、中空结构的进胶座12、分料轴13和出胶座14,所述进胶座12固定在十字滑台装置a3的输出端上,所述进胶座12设有两个进胶入口121;所述分料轴13转动设于进胶座12内,且所述分料轴13的外径与进料座的内径相适配,所述分料轴13的一端朝向其另一端且沿其轴向开设有锥形分散孔131,所述锥形分散孔131的孔壁上沿周向间隔开设有多条胶料分散螺旋槽132,所述胶料分散螺旋槽132沿锥形分散孔131的孔壁的长度方向延伸,所述分料轴13的侧壁上对应两个进胶入口121开设有进胶通孔133,所述进胶通孔133与锥形分散孔131连通;所述旋转驱动电机11固定在进胶座12上并与分料轴13的另一端传动连接,所述出胶座14固定在进胶座12远离旋转驱动电机11的一端上,所述出胶座14朝向进胶座12的侧面上凹设有混胶槽141,所述混胶槽141与锥形分散孔131连通,所述出胶座14朝向喷射点胶机构2的侧面上开设有与混胶槽141连通的混合出胶口142,所述混合出胶口142伸入喷射点胶机构2内。

实际使用时,旋转驱动电机11驱动分料轴13旋转,同时将两种胶原料分别输送至进胶座12上的两个进胶口上,当分料轴13旋转至两个进胶通孔133与两个进胶口分别对应时,两种胶原料分别通过进胶座12上的两个进胶口经由分料轴13的进胶通孔133进入锥形分散孔131内部,如此随着分料轴13的旋转,使得进入锥形分散孔131内部的两种胶原料在离心力作用下沿着锥形分散孔131的胶料分散螺旋槽132流动,两种胶原料在胶料分散螺旋槽132中完成第一阶段混料,直至运动到胶料分散螺旋槽132的出料端后,以小液滴的状态飞溅至出胶座14的混胶槽141内,然后在重力作用下沿着混胶槽141的槽壁流下,从而在混胶槽141内进行第二阶段混料形成胶液,如此分料轴13每旋转一个周期,两种胶原料均同步进入锥形分散孔131内部,进行两种胶原料的混料过程,从而使两种胶原料不断分散进行混料形成胶液,使得两种胶原料混合更均匀,形成的胶液经由出胶座14的混合出胶口142进入喷射点胶机构2内,然后喷射点胶机构2将混合形成的胶液喷射点胶在待点胶的工件表面上。

本实施例通过在分料轴13内开设锥形分散孔131以及在锥形分散孔131的孔壁上开设多条胶料分散螺旋槽132,使得两种胶原料在离心力作用下进行第一阶段混料,同时使完成第一阶段混料的胶液以小液滴的状态飞溅至混胶槽141内进行第二阶段混料后形成胶液,如此通过两个阶段的离心式混料,使得胶液混合更加均匀,从而能够避免胶液在混合过程中胶液压力发生变化,保障胶液温度、粘度以及流动性等物理参数保持稳定,使得胶液的粘接效果更好,以便精确控制出胶量。

基于上述实施例的基础上,进一步地,所述两个进胶入口121沿周向的长度不相等。如此设置,以便于两种胶原料混合比例不相等的情况进行混合形成胶液。

基于上述实施例的基础上,进一步地,所述进胶座12在远离出胶座14的一端开设有清洗入口122,所述分料轴13的侧壁上对应清洗入口122开设有与锥形分散孔131连通的清洗通孔134。实际使用时,将清洗溶剂通过清洗入口122和清洗通孔134进入锥形分散孔131内部,从而对锥形分散孔131的内壁进行清洗以及对混胶槽141的清洗,以便不同种类胶液需求的混合操作,避免前一次胶液混合后残留有胶原料影响下一批次胶液的混合。

基于上述实施例的基础上,进一步地,所述喷射点胶机构2包括喷射点胶座体21、点胶驱动气缸22、弹性塞杆23、压气活塞24和点胶针25,所述喷射点胶座体21固定在进胶座12的底部,所述喷射点胶座体21内设有活塞腔211以及与活塞腔211方向垂直的容胶腔212,所述活塞腔211与容胶腔212连通,所述容胶腔212的上端与混合出胶口142连接,所述点胶驱动气缸22设于喷射点胶座体21远离容胶腔212的一端上,所述弹性塞杆23设于活塞腔211内,且所述弹性塞杆23的一端与点胶驱动气缸22的输出端固定连接,所述弹性塞杆23的另一端位于活塞腔211与容胶腔212的相交处并可随着点胶驱动气缸22的驱动伸入容胶腔212内,所述弹性塞杆23的一端设有用于推动压气活塞24进行压气运动的推环231,所述压气活塞24活动套设于弹性塞杆23上并将活塞腔211分隔为左腔和右腔,所述活塞腔211的右腔与外界大气之间设有进气单向阀26,所述进气单向阀26设于喷射点胶座体21内,所述活塞腔211的右腔与容胶腔212的下端之间还设有排气单向阀27,所述活塞腔211内还设置有压气弹簧28,所述压气弹簧28的两端分别抵接在压气活塞24和喷射点胶座体21上,所述点胶针25固定在喷射点胶座体21靠近容胶腔212的一端并与容胶腔212的下端连通。进一步地,喷射点胶座体21上设有进气通道和排气通道,进气通道的一端向外贯穿喷射点胶座体21,进气通道的另一端与活塞腔211的右腔连通,进气单向阀26设于进气通道的一端内,从而实现进气通道的通断控制,排气通道的一端与进气通道的另一端连通,排气通道的另一端与容胶腔212的下端连通,排气单向阀27设于排气通道的一端内,从而实现排气通道的通断控制。

实际使用过程中,初始状态为:首先点胶驱动气缸22推动弹性塞杆23朝向容胶腔212伸出,弹性塞杆23将容胶腔212封堵住,使得混胶槽141与容胶腔212断开连通,随着点胶驱动气缸22继续推动弹性塞杆23,使得弹性塞杆23的推环231推动压气活塞24朝向容胶腔212方向移动,压气活塞24挤压压气弹簧28,此时活塞腔211的右腔压强增大,排气单向阀27打开,活塞腔211的右腔内的空气进入容胶腔212内;在需要进行点胶时,点胶驱动气缸22推动弹性塞杆23远离容胶腔212收回,此时由于弹性塞杆23的弹性作用,弹性塞杆23先保持封堵住容胶腔212,而压气活塞24在压气弹簧28的作用下复位,此时活塞腔211的右腔压强减小,进气单向阀26打开,外界空气进入活塞腔211的右腔内,然后弹性塞杆23再随着点胶驱动气缸22回位,进而打开容胶腔212与混胶槽141之间的连通,使得旋转混合机构1混合形成的胶液进入喷射点胶座体21内的容胶腔212内,此时排气单向阀27起到阻挡作用,避免容胶腔212内的胶液被吸入活塞腔211的右腔内,当胶液在容胶腔212内聚集到一定量后,点胶驱动气缸22推动弹性塞杆23再次朝向容胶腔212伸出,并将容胶腔212封堵住,使得后面形成的胶液无法进入容胶腔212的下端内,此时弹性塞杆23上的推环231与压气活塞24接触,接着点胶驱动气缸22继续推动弹性塞杆23,使得推环231随着弹性塞杆23的移动而推动压气活塞24朝向容胶腔212移动,压气活塞24压缩压气弹簧28,从而使得活塞腔211的右腔内的有效体积减小、压强增大,同时由于弹性塞杆23伸入容胶腔212内,使得容胶腔212内的空气压缩,在气压作用下,排气单向阀27打开,压气活塞24将一定量的空气通过排气单向阀27注入容胶腔212的下端内,由于胶液的密度大于空气的密度,使得胶液上方形成有压缩空气,同时将容胶腔212下端聚集的胶液压入点胶针25内,使得胶液喷射至待点胶件表面,完成点胶作业,此时由于胶液末尾为压缩空气,随着压缩空气的喷出,使得完成喷出后的胶液与点胶针25并无接触,从而破坏了胶液拉丝形成的条件,有效避免了点胶结束时胶液拉丝现象的发生;同时压缩空气喷出后对点胶针25内的隔离冲刷作用,能够清除点胶针25内部的残胶,避免点胶针25长时间不用残留胶液凝固造成针孔堵塞;一次点胶完成后,点胶驱动气缸22带动弹性塞杆23收回复位,同时压气活塞24在压气弹簧28的作用下复位,此时活塞腔211的右腔的有效体积减小,在外界大气压作用下,进气单向阀26打开,外界空气进入活塞腔211的右腔内,然后进行下一个喷射点胶作业。

本实施例利用容胶腔212内形成压缩空气并通过压缩空气进行点胶,并利用压缩空气对点胶针25进行隔离冲刷,进而破坏拉丝形成的条件,有效避免了点胶结束时胶液拉丝现象的发生,保证点胶质量。

基于上述实施例的基础上,进一步地,所述喷射点胶机构2还包括有活塞限位环29,所述活塞限位环29设于喷射点胶座体21内并位于活塞腔211的左腔内,所述活塞限位环29的内径大于推环231的外径,以便压气杆232上的推环231穿过活塞限位环29后推动压气活塞24进行压气运动。如此设置,在压气活塞24复位过程中,由于活塞限位环29的限位作用,进而确保压气活塞24复位后,活塞腔211的右腔的有效体积不变,进而控制点胶针25的出胶量保持一致;当然,可以调整活塞限位环29的位置,进而调整活塞腔211的右腔的有效体积,进而调整点胶针25的出胶量。

基于上述实施例的基础上,进一步地,所述弹性塞杆23包括压气杆232、封胶柱塞233和封胶弹簧234,所述活塞腔211与容胶腔212之间通过连接腔213连通,所述压气杆232的一端与点胶驱动气缸22的输出端固定连接,所述推环231设于压气杆232的一端端部,所述封胶柱塞233通过封胶弹簧234与压气杆232的另一端弹性连接,所述封胶柱塞233位于连接腔213内。具体地,所述压气杆232的另一端沿其轴向开设有第一轴孔,所述封胶柱塞233上开设有第二轴孔,所述封胶柱塞233活动套设于压气杆232的另一端上,所述封胶弹簧234位于第一轴孔和第二轴孔内,所述封胶弹簧234的两端分别与封胶柱塞233和压气杆232抵接。

实际使用时,点胶驱动气缸22推动压气杆232带动封胶柱塞233运动,当封胶柱塞233封堵住容胶腔212时,随着点胶驱动气缸22的继续推动,使得压气杆232压缩封胶弹簧234,压气杆232带动推环231推动压气活塞24进行压气运动,从而完成喷射点胶作业。

以上所述仅是本发明的一个较佳实施例,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,包含在本发明专利申请的保护范围内。

- 双组分旋转混合式点胶机器人连续作业生产线

- 一种油气分离器机器人焊接柔性生产线的旋转输送机构