一种电池底托拼焊工装及采用该工装的拼焊方法

文献发布时间:2023-06-19 10:25:58

技术领域

本发明涉及一种电池底托拼焊工装,还涉及采用上述电池底托拼焊工装对电池底托的拼焊方法。

背景技术

现有技术中在将电池底托的底板与梁进行拼焊时,均是采用其中一个操作工人手持焊枪进行焊接,另外多名操作工人手动将梁顶在底板上的操作方式进行人工拼焊,这样的拼焊方式存在效率低、焊接质量差以及人工成本高的问题。

发明内容

发明目的:本发明针对现有技术中进行电池底托底板和梁拼焊时采用人工拼焊存在的效率低、焊接质量差以及人工成本高的问题,提供一种电池底托拼焊工装。本发明还提供采用上述电池底托拼焊工装对电池底托的拼焊方法。

技术方案:本发明所述的电池底托拼焊工装,包括拼焊台以及位于拼焊台上的电池底托底板放置区;还包括用于驱动横梁移动的移动台,移动台与电池底托的横梁相互对应设置,所述移动台包括铺设在拼焊台上的导轨、通过滑块相对导轨横向移动的滑台以及驱动滑台移动的驱动机构,横梁通过定位机构放置在滑台上;还包括顶紧机构和夹紧机构。

其中,所述横梁包括主梁和副梁,主梁通过定位结构固定在拼焊台上,每个副梁均对应连接一个移动台。

其中,所述移动台包括第一移动台和第二移动台;所述第一移动台包括铺设在拼焊台上的导轨I、通过滑块I相对导轨I横向移动的滑台I以及驱动滑台I移动的手动夹I,所述滑台I上的定位机构I包括定位销I和/或定位块I,滑台上的定位销I与对应横梁上的定位孔相互对应设置;所述第二移动台包括铺设在拼焊台上的导轨II、通过滑块II相对导轨II横向移动的滑台II以及驱动滑台II移动的手动夹II,滑台II上的定位机构II包括位于滑台II两端的定位销II和/或定位块II,还包括以及位于滑台II中部的定位气缸,定位气缸的驱动端连有定位销II;定位气缸通过角度调节块与滑台II固定连接。

其中,滑台II上还设有推紧气缸,推紧气缸通过连接块与滑台II固定连接。

其中,所述第一移动台处还设有横梁定位装置,所述定位装置包括气缸以及与气缸驱动端固定连接的定位销III。

其中,所述定位装置还包括转接模块,所述转接模块包括固定在拼焊台上的L型固定块以及与固定块通过螺栓连接的L型块,固定块与L型块连接处之间设有垫片,气缸固定端与L型块连接处之间也设有垫片,气缸固定端通过转接模块与拼焊台固定连接。

其中,所述驱动机构为固定在拼焊台上的手动夹,所述横梁顶紧机构也为固定在拼焊台上的手动夹。

其中,还包括限位机构,限位机构包括移动限位块和顶紧限位块;所述顶紧限位块沿底板放置区的外围设置,每个横梁位置处均设有与其对应的顶紧限位块;所述移动限位块设置于第一移动台的滑台I侧边。

其中,所述夹紧机构包括夹紧气缸以及在夹紧气缸驱动下转动的压块;夹紧气缸包括固定端以及相对固定端转动的转动端,夹紧气缸的固定端固定在拼焊台上,夹紧气缸的驱动端与转轴固定连接,压块通过连接件与转轴固定连接。

采用上述电池底托拼焊工装的拼焊方法,具体为:先将主梁放置在定位结构上,然后将主梁两侧的副梁通过移动台推动至滑台内侧基准面上,形成梯形梁I;然后将电池底托底板放置在底板放置区;再将与主梁相对设置的横梁通过移动台推动至滑台内侧基准面上,接着将该横梁两侧的梁通过移动台推动至滑台内侧基准面上,形成与梯形梁I相对设置的梯形梁II;最后将电池底托两个端部的横梁分别通过与其对应的移动台推动至滑台内侧基准面上;当各个横梁均推到位后,通过顶紧机构将横梁向底板顶紧,最后通过夹紧机构将横梁和底板的连接处压平。

有益效果:本发明电池底托拼焊工装采用移动台方式将电池底托的副梁移动至对应梁所需位置(即对应滑台的内侧基准面上),再利用顶紧机构和夹紧机构将梁紧紧顶在底板上的同时将电池底板与梁连接处紧紧压平,从而实现焊缝处紧密贴合的同时让底板与梁的拼接处高度平整,从而有效保证了后续焊缝处的焊接质量,也大大提高了拼焊效率,降低了人工成本。

附图说明

图1为本发明电池底托拼焊工装上放置有电池底托的结构示意图;

图2为本发明电池底托拼焊工装上放置有电池底托的俯视图;

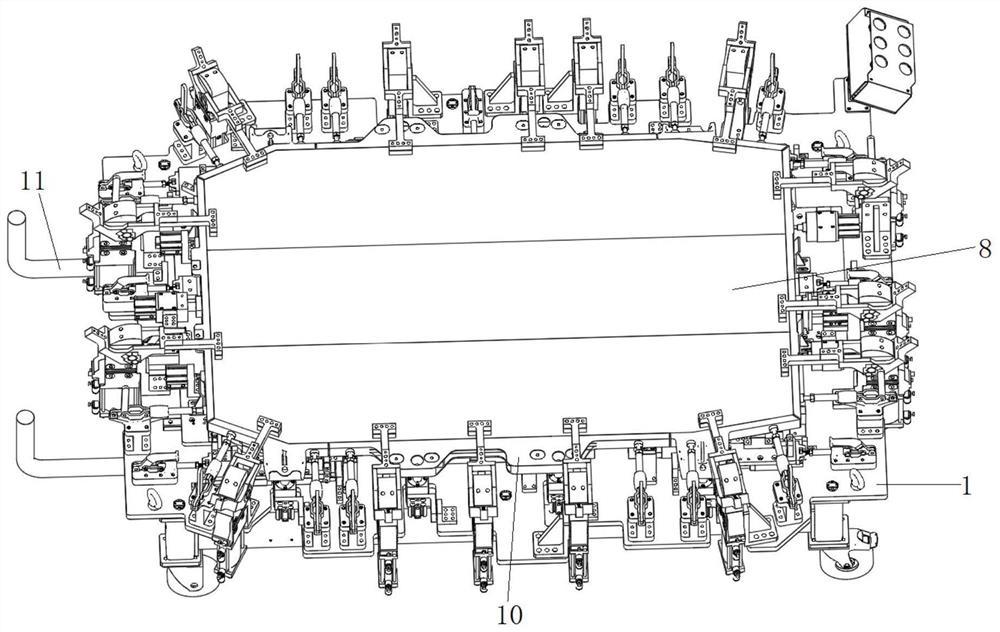

图3为本发明电池底托拼焊工装的结构示意图;

图4为本发明电池底托拼焊工装的俯视图;

图5为第一移动台其中一种结构的结构示意图;

图6为图5相对面的结构示意图;

图7为另一种结构的第一移动台的结构示意图;

图8为图7取下横梁后的结构示意图;

图9为第二移动台其中一种结构的结构示意图;

图10为另一种结构的第二移动台的结构示意图;

图11为图10取下横梁后的结构示意图;

图12为夹紧机构的结构示意图;

图13为夹紧气缸收缩、打开时抓手的位置图;

图14为待拼焊电池底托的结构示意图。

具体实施方式

如图1~13所示,本发明电池底托拼焊工装,包括拼焊台1以及位于拼焊台1上的电池底托底板放置区2;本发明电池底托拼焊工装还包括驱动横梁10移动的移动台,移动台与电池底托4的副梁一一对应设置,即每个副梁均对应一个移动台,每个电池底托4均有一个主梁,主梁用定位结构12固定在其所需位置,再利用手动夹将其紧紧顶在底板8上,定位结构12包括驱动气缸以及在驱动气缸驱动下伸缩的定位销IV,定位结构12通过位置调节模块固定在拼焊台1上(位置调节模块包括固定在拼焊台1上的L型固定块以及与L型固定块通过螺栓连接的L型块,L型固定块与L型块连接处之间设有垫片,通过垫片调节其相对距离,驱动气缸固定端通过螺栓与L型块固定连接,驱动气缸固定端与L型块连接处之间也设有垫片,通过垫片调节其相对距离,从而驱动气缸通过位置调节模块调节其在拼焊台1上的X向和Y向的位置),移动台包括铺设在拼焊台1上的导轨、通过滑块相对导轨横向移动的滑台以及驱动滑台移动的驱动机构,副梁通过定位机构放置在滑台上;本发明电池底托拼焊工装还包括梁的顶紧机构9和电池底托夹紧机构7。拼焊台1固定在地上,拼焊台1的侧边设有把手11。

其中,移动台包括第一移动台31(第一移动台31用于推位于电池底托四个角处对应的副梁以及与主梁相对侧的副梁,即图14中的横梁I、横梁II、横梁III、横梁V和横梁VII均通过第一移动台31结构推动)和第二移动台32(第二移动台32用于推位于电池底托两端对应的副梁,即图14中的横梁IV和横梁VIII均通过第二移动台32结构推动)。第一移动台31包括铺设在拼焊台1上的导轨I33、通过滑块I34相对导轨I33横向移动的滑台I35以及驱动滑台I35移动的手动夹I36,滑台I35上的定位机构I包括定位销I37和/或定位块I,滑台I35上的定位销I37与对应梁上的定位孔相互对应设置。第二移动台32包括铺设在拼焊台1上的导轨II38、通过滑块II39相对导轨II38横向移动的滑台II40以及驱动滑台II40移动的手动夹II41,滑台II40上的定位机构II包括位于滑台II40两端的定位销II和/或定位块II42以及位于滑台II40中部的定位气缸43,定位气缸43的驱动端连有定位销II;定位气缸43通过角度调节块44与滑台II40固定连接;滑台II40上还设有推紧气缸45,推紧气缸45用于将电池底托两端的副梁(该副梁很长)中间的部分也紧紧推在底板8上,推紧气缸45通过连接块46与滑台II40固定连接。

其中,第一移动台31处还设有横梁定位装置47,横梁定位装置47包括气缸48以及与气缸48驱动端固定连接的定位销III49,当横梁被推动到对应位置,顶紧机构9将横梁顶紧,定位销III49伸出,嵌入横梁的定位孔中。横梁定位装置47还包括转接模块50,转接模块50包括固定在拼焊台1上的L型固定块51以及与固定块51通过螺栓连接的L型块52,固定块51与L型块52连接处之间设有垫片,通过垫片调节其相对距离,气缸48固定端与L型块52连接处之间也设有垫片,通过垫片调节其相对距离,气缸48固定端通过转接模块50与拼焊台1固定连接。因此气缸48通过转接模块50调节其在拼焊台1上的X向和Y向的位置。

移动台3的驱动机构为固定在拼焊台1上的手动夹,顶紧机构9也为固定在拼焊台1上的手动夹61。

其中,本发明电池底托拼焊工装还包括限位机构,限位机构包括移动限位块53和顶紧限位块54;顶紧限位块54沿底板放置区2的外围设置,每个横梁的放置处均设有与其对应的顶紧限位块54,顶紧限位块54用于当顶紧机构9将横梁10向底板8顶紧时,防止横梁10被顶过位,即防止横梁10不会被顶紧机构9顶的变形;移动限位块53设置于第一移动台31滑台I35的侧边,位于滑台I35在驱动机构驱动下前进的方向上(当滑台I35碰到移动限位块53,即说明滑台I35被推到位了,即被推到滑台内侧基准面上了)。

其中,夹紧机构7包括夹紧气缸20以及在夹紧气缸20驱动下转动的压块6;夹紧气缸20包括固定端24以及相对固定端24转动的转动端,夹紧气缸20的固定端24固定在拼焊台1上,夹紧气缸20的驱动端与转轴22固定连接,压块6通过连接件23与转轴22固定连接。夹紧气缸20处于打开状态时,驱动端相对固定端顺时针转动45°(到达图13中A位置),夹紧气缸20收缩,驱动端相对固定端逆时针转动45°(到达图13中B位置)。夹紧气缸20的压块6压在是横梁10和底板8的连接处,从而让底板8与横梁10的拼接处高度平整,保证后面的搅拌摩擦焊的焊接质量。

本发明采用上述电池底托拼焊工装的拼焊方法,具体为:先将主梁放置在定位结构上,然后将主梁两侧的副梁通过移动台推动至滑台内侧基准面上,形成梯形梁I;然后将电池底托底板放置在底板放置区;再将与主梁相对设置的横梁通过移动台推动至滑台内侧基准面上,接着将该横梁两侧的梁通过移动台推动至滑台内侧基准面上,形成与梯形梁I相对设置的梯形梁II;最后将电池底托两个端部的横梁分别通过移动台推动至滑台内侧基准面上;当各个横梁均推到位后,通过顶紧机构将横梁向底板顶紧,最后通过夹紧机构将横梁和底板的连接处压平。由于横梁与横梁之间是采用搭接式连接,因此只有这样的拼接方式才能够使横梁与横梁之间的连接处更平整,且连接更紧密。

针对图14所示的电池底托4,其包括三块拼合而成的底板8,还包括八条横梁(分别编号为横梁I、横梁II、横梁III、横梁IV、横梁V、横梁VI、横梁VII和横梁VIII),其中横梁VI为主梁,其余七条横梁为副梁。该电池底托4采用本发明电池底托拼焊工装的拼焊方法,具体为:

(1)主梁VI用定位结构12固定在其所需位置,定位结构12的定位销IV伸出,将横梁VI固定在定位结构12的定位销IV上;(2)将横梁VII放置在与其对应的移动台上,横梁VII在滑台上定位好后,通过驱动机构(手动夹)手动推动滑台至内侧基准面上;(3)将横梁V放置在与其对应的移动台上,横梁V在滑台上定位好后,通过驱动机构(手动夹)手动推动滑台至内侧基准面上;(4)当含主梁VI一侧的横梁均推动到位后,上底板8,上完底板8后,上与横梁VI相对设置的横梁II;(5)将横梁II放置在与其对应的移动台上,横梁II在滑台上定位好后,通过驱动机构(手动夹)手动推动滑台至内侧基准面上;(6)将横梁I放置在与其对应的移动台上,横梁I在滑台上定位好后,通过驱动机构(手动夹)手动推动滑台至内侧基准面上;(7)将横梁III放置在与其对应的移动台上,横梁III在滑台上定位好后,通过驱动机构(手动夹)手动推动滑台至内侧基准面上;(8)当与含主梁VI相对侧的横梁上好后,上电池底托4两端的横梁IV和横梁VIII,将横梁IV和横梁VIII分别放置在与其对应的移动台上,横梁IV和横梁VIII分别在对应的滑台上定位好后,通过驱动机构(手动夹)手动推动对应移动台的滑台至内侧基准面上。当各个横梁均推到位后,通过顶紧机构(手动夹)将横梁10向底板8顶紧,最后通过夹紧机构7的压块6将横梁10和底板8的连接处压平压紧,从而让底板8与横梁10的拼接处高度平整。

- 一种电池底托拼焊工装及采用该工装的拼焊方法

- 一种机架拼焊工装及拼焊方法