一种机器人的控制装置及机器人

文献发布时间:2023-06-19 10:38:35

技术领域

本发明涉及机器人技术领域,涉及一种机器人的控制装置及机器人,尤其涉及一种用于SCARA机器人的安全回路的控制装置、以及具有该控制装置的SCARA机器人。

背景技术

目前,在SCARA机器人控制系统的更新换代上,从基于脉冲型的机器人运动控制卡,到各类总线型伺服控制系统,再到近年来不断兴起的驱控一体机器人控制系统,大大提升了机器人运行速度,性能大幅提升。所谓驱控一体技术,即将多轴伺服驱动及运动控制结为一体,实现驱动、运控、机器人应用工艺三层次的完美结合。驱控一体技术主要有四大优势:其一集成式设计,减小体积;其二减少了接线,故障率更低;其三,通过共享内存,进行数据交互,控制性能更好;其四内置IEC开放式软件平台,应用更为方便。

安全可靠是衡量机器人性能优劣的重要指标。出现紧急情况能及时响应,迅速切断主回路电源,同时通过各类控制让机器人以最短的时间停止当前运动,确保安全。一般的安全回路设计多采用硬件方案,而且通过各种互锁、正反逻辑设计来进一步提升设计的可靠性。SCARA机器人实际应用过程中急停信号的主要来源有示教器急停、外部急停、安全门信号等。根据实际现场的情况,可以灵活的选择安装其中的一种或多种:如每台机器人标配有示教器,则可以不需要安装外部急停开关;如果采用外部控制,多台机器人只配备少量的示教器,则必须接入外部急停开关;有些场合为了实现更安全的控制,将示教器急停与外部急停串联到安全回路,遇到紧急情况时,无论哪一个开关按下,都可以触发机器人急停动作。为了兼容不同应用场景下的急停配置,一般在系统/安全IO端子上预留出所有安全信号端子,通过将相关信号进行接入/短接、或者通过插入不同的短接端子来实现上述三种不同的急停接线方式。受现场使用环境影响,机器人IO接线一般错综复杂,用户如果需要在现场快速切换急停配置方式,则必须对所有安全信号非常熟悉,而且要花很多时间去制作短接线,往往费时且不可靠,机器人容易在后续运行过程中触发急停报警。

此外,在控制器调试或单控制器测试阶段,往往需要屏蔽掉相关急停信号(因为在控制逻辑中,一旦控制器处于报警状态,不允许用户对控制器进行参数修改)如伺服参数设置、速度模式下的控制器测试等。此时,就需要控制器能方便进行急停/安全信号的屏蔽操作。

发明内容

有鉴于此,本发明提供一种机器人的控制装置,以解决机器人在不同工作模式下需要设置不同的急停模式,但对不同的急停模式的设置存在操作难度大的问题,达到通过控制单元对不同的急停模式进行切换,提升对机器人在不同工作模式下对不同的急停模式切换的便捷性的效果。

根据本发明的第一方面,提供一种机器人的控制装置,包括:所述机器人的控制器,包括:第一安全继电器和第二安全继电器;和所述机器人的控制装置,包括:外部急停开关、示教器急停开关和控制单元;所述外部急停开关和所述示教器急停开关,通过所述控制器上的n个接线端口,串联设置在所述第一安全继电器和所述第二安全继电器的线圈侧,n为正整数;其中,所述控制单元,被配置为通过控制n个所述接线端口之间的接线方式,确定所述机器人是否处于急停模式,以及在机器人处于急停模式的情况下实现对所述机器人的不同急停模式的切换;所述不同急停模式,包括:示教器急停和外部急停的第一急停模式,仅示教器急停的第二急停模式,仅外部急停的第三急停模式,以及无急停模式。

进一步地,所述控制单元包括外部开关和外接端子;所述外接端子,连接至所述外部急停开关、所述示教器急停开关、以及所述第一安全继电器和所述第二安全继电器的线圈侧;所述外接端子,包括:第一接线端子至第n接线端子;所述外接端子中的每个接线,对应连接至所述控制器上对应的接线端口;所述外部开关,能够切换所述第一接线端子至所述第n接线端子之间的连接关系。

进一步地,所述外部急停开关包括第一开关和第二开关;所述第一开关的一端,连接至所述控制器上的第四端口;所述第一开关的另一端,连接至所述控制器上的第六端口;所述第二开关的一端,连接至所述控制器上的第五端口;所述第二开关的另一端,连接至所述控制器上的第七端口。

进一步地,所述示教器急停开关包括第三开关和第四开关;所述第三开关的一端,连接至所述控制器上的第二端口;所述第三开关的另一端,连接至所述控制器上的第四端口;所述第四开关的一端,连接至所述控制器上的第三端口;所述第四开关的另一端,连接至所述控制器上的第五端口。

进一步地,所述第一安全继电器的线圈的一端,连接至所述控制器上的第六端口;所述第二安全继电器的一端,连接至所述控制器上的第七端口。

进一步地,所述控制器第一光耦和第二光耦;所述第一安全继电器的常闭触点与所述第二安全继电器的常闭触点,串联设置在第一光耦的二极管侧的阴极与地之间;所述第一安全继电器的第一常开触点和所述第二安全继电器的第一常开触点,串联设置在第二光耦的二极管侧的阴极与地之间;所述第一安全继电器的第二常开触点和所述第二安全继电器的第二常开触点,串联设置在控制器的第十三端口与控制器的第十二端口之间。

进一步地,在所述机器人的急停模式为示教器急停和外部急停的第一急停模式的情况下,若所述外部急停开关和所述示教器急停开关中任一急停开关的常闭开关被断开,则经所述第一光耦和所述第二光耦,将所述外部急停开关和所述示教器急停开关中任一急停开关的常闭开关被断开的信号传输给所述控制器的控制柜,并断开所述机器人的供电回路。

进一步地,在所述机器人的急停模式为仅示教器急停的第二急停模式的情况下,若所述示教器急停开关的常闭开关被断开,则经所述第一光耦和所述第二光耦,将所述示教器急停开关的常闭开关被断开的信号传输给所述控制器的控制柜,并启动所述机器人的示教器急停保护动作。

进一步地,在所述机器人的急停模式为仅外部急停的第三急停模式的情况下,若所述外部急停开关的常闭开关被断开,则经所述第一光耦和所述第二光耦,将所述外部急停开关的常闭开关被断开的信号传输给所述控制器的控制柜,并启动所述机器人的示教器急停保护动作。

根据本发明的第二方面,提供一种基于以上所述的机器人的控制装置的机器人(如SCARA机器人),包括:以上所述的机器人的控制装置。

根据本发明的上述方案,通过在两个安全继电器的线圈侧串入示教器急停开关和外部急停开关,利用安全继电器的常开和常闭触点实现正反逻辑急停信号检测,同时将三类急停接线方式做成三段式选择开关,用户可以根据实际现场情况进行选择切换,不仅提高了工作效率,同时大大提升硬件接线的可靠性。

采用纯硬件电路控制方案,利用安全继电器的常开和常闭触点实现正反逻辑的信号检测,实现了对整个安全回路的检测、硬件断开电源回路等功能;兼容了在不同使用场合对机器人急停的需求,且能避免在特定情境下(如调试、实验等)的无必要报警。采用三段式开关,在I/O外接端子上直接融合了急停的三种接入方式接线,只需要通过按钮拨动,即可随意切换不同情境下的需求,节省了在端子上需要切换接线方式的时间;且通过LED灯的显示三种急停方式,可以让用户直接清晰识别为不同颜色对应哪种急停的接线方式,降低使用难度。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

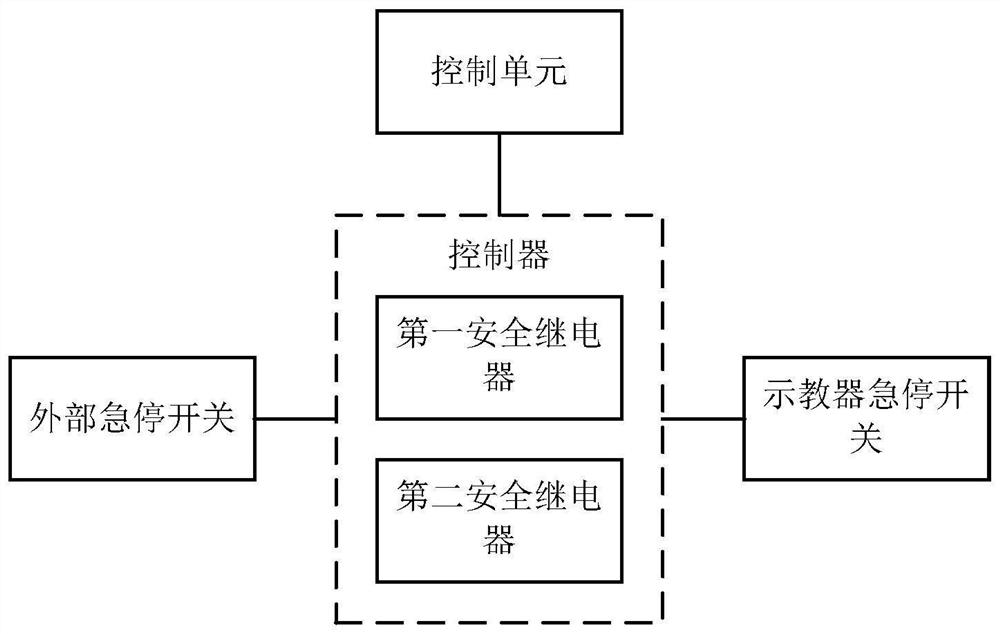

图1示出了本发明的一种机器人的控制装置结构示意图。

图2示出了本发明的示教急停和外都急停结构示意图。

图3示出了本发明的仅示教器急停结构示意图。

图4示出了本发明的仅外部急停结构示意图。

图5示出了本发明的无急停模式结构示意图。

图6示出了本发明的具有三段式开关的系统结构示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

首先结合附图说明本发明的安全回路,图1示出了本发明的一种机器人的控制装置结构示意图,图2示出了本发明的示教急停和外都急停结构示意图。图3示出了本发明的仅示教器急停结构示意图。图4示出了本发明的仅外部急停结构示意图。图5示出了本发明的无急停模式结构示意图。图6示出了本发明的具有三段式开关的系统结构示意图。

如图1、图2和图6所示,所述机器人的控制器,即机器人的整机控制器包括:第一安全继电器(如图2中的安全继电器Relay1)和第二安全继电器(如图2中的安全继电器Relay2)。机器人的控制装置还包括:外部急停开关(如图2中的外部急停开关W1)、示教器急停开关(如图2中的示教器急停开关T1)和控制单元(如图6中的外部开关和外接端子);所述外部急停开关和所述示教器急停开关,通过所述控制器上的n个接线端口,串联设置在所述第一安全继电器和所述第二安全继电器的线圈侧,n为正整数;

其中,所述控制单元,包括外部开关和外接端子,被配置为通过控制n个所述接线端口之间的接线方式,确定所述机器人是否处于急停模式,以及在机器人处于急停模式的情况下实现对所述机器人的不同急停模式的切换;所述不同急停模式,包括:示教器急停和外部急停的第一急停模式,仅示教器急停的第二急停模式,仅外部急停的第三急停模式,以及无急停模式。无急停模式,在设定的特殊环境下使用,可以避免在特定情境(如调试、实验等)下无必要报警。

所述外接端子,连接至所述外部急停开关、所述示教器急停开关、以及所述第一安全继电器和所述第二安全继电器的线圈侧;所述外接端子,包括:第一接线端子至第n接线端子;所述外接端子中接线端子的数量,与所述控制器上的接线端口的数量相同;所述外接端子中的每个接线,对应连接至所述控制器上对应的接线端口;所述外部开关,能够切换所述第一接线端子至所述第n接线端子之间的连接关系。

所述外部急停开关,包括:第一开关和第二开关;所述第一开关的一端,连接至所述控制器上的第四端口;所述第一开关的另一端,连接至所述控制器上的第六端口;所述第二开关的一端,连接至所述控制器上的第五端口;所述第二开关的另一端,连接至所述控制器上的第七端口。

所述示教器急停开关,包括:第三开关和第四开关;所述第三开关的一端,连接至所述控制器上的第二端口;所述第三开关的另一端,连接至所述控制器上的第四端口;所述第四开关的一端,连接至所述控制器上的第三端口;所述第四开关的另一端,连接至所述控制器上的第五端口。

所述第一安全继电器的线圈的一端,连接至所述控制器上的第六端口;所述第一安全继电器的线圈的另一端,接地(如图6中的控制器内部电源地GND);所述第二安全继电器的一端,连接至所述控制器上的第七端口。所述第一安全继电器的线圈的另一端,接地(如图6中的控制器内部电源地GND)。

所述控制器,还包括:第一光耦(如图6中的光耦Q1)和第二光耦(如图6中的光耦Q2);所述第一安全继电器的常闭触点(如图6中的触点S1)与所述第二安全继电器的常闭触点(如图6中的触点J1),串联设置在第一光耦的二极管侧的阴极与地之间;所述第一安全继电器的第一常开触点(如图6中的触点S2)和所述第二安全继电器的第一常开触点(如图6中的触点J2),串联设置在第二光耦的二极管侧的阴极与地之间;所述第一安全继电器的第二常开触点(如图6中的触点S3)和所述第二安全继电器的第二常开触点(如图6中的触点J3),串联设置在控制器的第十三端口与控制器的第十二端口之间。

下面根据图2-图5说明不同急停模式的具体实现方式。

急停控制流程为:当有急停信号产生时,如示教器急停、外部急停,断开安全回路,此时常闭开关(W1/T1)断开了整个通电回路,即断开了两个安全继电器的线圈,此时安全继电器的常闭触点(S1/J1)断开,常开触点(S2/S3、J2/J3)闭合,动作信号会通过光耦传导两个MCU,两个MCU会将信号传输到伺服,伺服驱动器进行减速。安全继电器的输出直接通过继电器直接断开伺服的主回路电源用来达到紧急制动的目的。采用纯硬件电路控制方案,利用安全继电器的常开和常闭触点实现正反逻辑的信号检测,实现了对整个安全回路的检测、硬件断开电源回路等功能;兼容了在不同使用场合对机器人急停的需求,且能避免在特定情境下(如调试、实验等)的无必要报警。同时通过三段式开关的接线设置,以开关拨动选择三种不同的急停模式进行控制,方便省力。同时在开关显示上加入了LED灯的设计,可以实时了解控制器当前的急停配置;

控制器急停装置在I/O板块的电路原理为:上电时,IO控制板上供电为24V,此时两个安全继电器Relay1/Relay2中各有2个开关变为闭合(两者都是:开关1(S1与J1)断开、开关2(S2与J2)与开关3(S3与J3)闭合),则导致内部一个(图5:Q1)光耦不导通(输出“1”)、一个(图5:Q2)光耦导通(输出“0”),导致后输出为一个正反逻辑信号为:“1/0”,系统正常运行,端子12/13断路(无输出);此时,继电器前级电路串联了示教急停与外部急停装置,当其中至少某一急停开端拍下(即常闭开关断开)时,引起后级继电器Relay1/Relay2同时动作,则两个继电器内部的第一开关(S1/J1)由断开变为闭合,剩余两个开关(S2/S3、J2/J3)皆断开,则导致内部一个(图上方Q1)光耦变为导通(输出“1”)、一个(图下方Q2)光耦变为不导通(输出“0”),输出动作信号逻辑为“1/0”,与之前未急停时相反,则系统急停触发,端子12/13短接(网络GND_IO与ESTOP_OUT0+相连)接其他输出。

如图2-图5所示,对应的三种急停控制方式下,相应的控制机理为:

机器人的急停模式为示教器急停和外部急停的第一急停模式的情况下,若所述外部急停开关和所述示教器急停开关中任一急停开关的常闭开关被断开,则经所述第一光耦和所述第二光耦,将所述外部急停开关和所述示教器急停开关中任一急停开关的常闭开关被断开的信号传输给所述控制器的控制柜,并断开所述机器人的供电回路。

具体地,外部急停端和示教器端串联接入各自的常闭开关W1和常闭开关T1;当其中一路常闭的开关被断开时,后级控制的光耦把信号传给控制柜处理,同时断开伺服的回路的主电源,机器人系统停止工作,进行保护。此时,机器人控制急停控制为外部急停和示教器急停控制方式的结合,在外部急停端和示教器(TP)端串联接入各自的常闭开关(W1/T1)。当其中一路常闭的开关(TP端/外部端)被断开时,后级控制的光耦把信号传给控制柜处理,同时断开伺服的回路的主电源,机器人系统停止工作,进行保护。

图2中,外接0→2端子→TP端常闭开关→端子4→外部急停开关→端子6→后级控制,外接1→3端子→TP端常闭开关→端子5→外部急停常闭开关→端子7→后级控制,内部连接

机器人的急停模式为仅示教器急停的第二急停模式的情况下,若所述示教器急停开关的常闭开关被断开,则经所述第一光耦和所述第二光耦,将所述示教器急停开关的常闭开关被断开的信号传输给所述控制器的控制柜,并启动所述机器人的示教器急停保护动作。

其中,示教器急停的急停保护动作都是一样,即即开关拍下,控制器控制电机立即停止运转,机器人停止工作。例如:动作信号会通过光耦传导两个MCU,两个MCU会将信号传输到伺服,伺服驱动器进行减速。安全继电器的输出直接通过继电器直接断开伺服的主回路电源用来达到紧急制动的目的。

具体地,所述仅示教器急停模式具体包括:急停线路仅接入示教器端常闭开关T1来控制急停,当示教器急停按钮按下时,其常闭开关T1断开,触发后级光耦输送信号,急停系统响应并停止动作。此时,不接入外部端开关电路,即将外部急停屏蔽掉,急停线路仅接入示教器(TP)端常闭开关来控制急停,当TP急停按钮按下时,其常闭开关(即开关T1)断开,触发后级光耦输送信号,急停系统响应并停止动作。

图3中,外接0→2端子→TP端常闭开关→端子4→端子6→后级控制,外接1→3端子→TP端常闭开关→端子5→端子7→后级控制,内部连接

机器人的急停模式为仅外部急停的第三急停模式的情况下,若所述外部急停开关的常闭开关被断开,则经所述第一光耦和所述第二光耦,将所述外部急停开关的常闭开关被断开的信号传输给所述控制器的控制柜,并启动所述机器人的示教器急停保护动作。

具体地,所述仅外部急停模式具体包括:急停线路仅接入外部端常闭开关W1来控制急停,当外部急停按钮按下时,其常闭开关断开,触发后级光耦输送信号,急停系统响应并停止动作。此时,不接入TP端开关电路,即将示教急停屏蔽掉,急停线路仅接入外部端常闭开关来控制急停,当外部急停按钮按下时,其常闭开关(即开关W1)断开,触发后级光耦输送信号,急停系统响应并停止动作。

图4中,端子

三段式开关还可以选择无急停模式。特殊情况下,一般为单控制柜等使用:如在更新程序、单机调试,或者在进行控制器(不带示教器、机器人本体)的相关环境类试验时,此时无需急停信号,不存在急停控制(即屏蔽了所有急停开关控制装置)。

图5中,端子0直接短接端子6,端子1直接短接端子7,内部连接

下面根据图6说明三段式开关的结构和使用流程。如图6所示,先将双重急停线路一起接入I/O端回路,即I/O端无短接时,系统起始状态为示教急停和外部急停可同时使用;而设计开关为“短接线”式开关,将之前的I/O端子的0-7端子分离出来:该开关共有3x4=12个触点,每四个触点为一组,接入系统I/O的外接端子线路分别为:(从上往下)A组——6/0/1/7;B组——6/4/5/7;C组——2/4/5/3,一一对应控制器外接端子的线路,根据闸刀拨动可选择将相应急停模式屏蔽掉;内部端子8与端子10、端子9与11常连;其他端子保持原样采用外接端口设计。

对于端子0-7改造后的开关设计构造为(如图5):开关K有4个触点,其中两两触点(K1与K2、K3与K4)短接,当开关向左拨动时,会将对应触点的两条回路直接短路,则会将相应急停开关短路。

切换不同急停模式时,开关拨动设置急停选择为:

机器人的急停模式为示教器急停和外部急停的第一急停模式的情况下:开关K位于第一位置(如居右端),设为默认状态(初始位置):示教器急停回路与外部急停回路同时使用,由两个常闭开关(W1/T1)控制,当其中至少一个开关断开,则触发急停。

机器人的急停模式为仅外部急停的第三急停模式的情况下:开关K位于第二位置,即开关K端向左拨动一下,接入C组触点,短路线路为:短路开关K将端子2与端子4端子(即K1与K2的短接线,将其短接)、端子3与端子5短接(即K3与K4的短接线,将其短接);C组4触点接LED1回路。LED1灯亮(设定颜色如绿色),则表征该模式右侧示教器(TP)急停被屏蔽(即相应线路被短路),只可用外部急停(外部开关(W1)接入电路控制);

机器人的急停模式为仅示教器急停的第二急停模式的情况下:开关K位于第三位置,即开关K端向左拨动两下,接入B组触点电路,短路线路为:短路开关K将端子6与端子4(即K1与K2的短接线,将其短接)、端子7与端子5短接(即K3与K4的短接线,将其短接);B组6触点接LED2回路,LED2灯亮(设定颜色如黄色),表征该模式外部急停线路被屏蔽(即被短路),只可用示教器急停方式(TP开关(T1)接入电路控制);

无急停模式(两个控制开关(W1/T1)皆被屏蔽):开关K位于第四位置,即开关K端向左拨动三下,接入A组触点电路,短路线路为:短路开关K将端子6与端子0端子(即K1与K2的短接线,将其短接)、端子7与端子1短接(即K3与K4的短接线,将其短接);A组6触点接LED1回路,LED1灯亮(设定颜色如蓝色),表示为示教急停与外部急停线路皆被短路,24V电源直接接入I/O端,机器人将没有急停控制,比较危险,仅限特殊情况下使用。

根据本发明的上述方案,通过在两个安全继电器的线圈侧串入示教器急停开关和外部急停开关,利用安全继电器的常开和常闭触点实现正反逻辑急停信号检测,同时将三类急停接线方式做成三段式选择开关,用户可以根据实际现场情况进行选择切换,不仅提高了工作效率,同时大大提升硬件接线的可靠性。通过设计一种驱控一体控制柜急停回路的三种配置模式,它能兼容不同使用场合对机器人急停的需求,而且采用安全继电器的多对触点来实现整个安全回路的检测、硬件断开主电源回路等功能;原理简单,易于实现且可靠性高。采用多段开关选择,大大提升操作的简易性,无需在切换急停模式时,反复拔线接线操作,使用起来方便、省时。同时优化了三种急停方式的控制选择:在开关内将三种接线方式(线路提前接好)接入,仅通过开关拨动选择选择三种不同的急停模式,方便省力。同时在开关显示上加入了LED灯的设计,可以实时了解控制器当前的急停配置。

以上对本发明的机器人的控制装置进行了描述。根据本发明的上述方案,通过在两个安全继电器的线圈侧串入示教器急停开关和外部急停开关,利用安全继电器的常开和常闭触点实现正反逻辑急停信号检测,同时将三类急停接线方式做成三段式选择开关,用户可以根据实际现场情况进行选择切换,不仅提高了工作效率,同时大大提升硬件接线的可靠性。

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 机器人控制装置和具备机器人控制装置的机器人系统

- 机器人控制装置、机器人系统、机器人以及机器人控制方法