一种冲头凹模保温器

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及保温器领域,尤其涉及一种冲头凹模保温器。

背景技术

锻压是锻造和冲压的合称,是利用锻压机械的锤头、砧块、冲头或通过模具对坯料施加压力,使之产生塑性变形,从而获得所需形状和尺寸的制件的成形加工方法。温锻压机是锻压常用设备之一,其冲头在使用前或使用停歇的过程中,经常需要对其进行升温加热或恒温保温,而长时间开启温锻压机会使冲头保温会浪费大量的能耗资源,而若临时对冲头进行升温加热,则存在一定的延时性。因此,涉及一种用于温锻压机冲头的保温器非常有必要。

发明内容

为解决现有的温锻压机冲头并未有相应的保温设备,长时间开启温锻压机或临时对其进行升温加热又存在资源浪费和延时性等问题,本发明提供了一种冲头凹模保温器。

本发明的目的在于:

一、能够实现对冲头的恒温保温,并确保恒温效果良好;

二、减少保温过程中的能耗。

为实现上述目的,本发明采用以下技术方案。

一种冲头凹模保温器,包括:

保温外壳层、导热中层和绝缘内胆;

所述绝缘内胆中空形成加热室,导热中层贴合设置在绝缘内胆的外壁,保温外壳层套设在导热中层外部;

所述保温外壳层和导热中层的端部卡接封闭,且保温外壳层内壁与导热中层外壁相互分离形成封闭的升温腔;

所述导热中层的外壁紧密绕设有加热线圈;

所述保温外壳层的内壁设有保温线圈。

作为优选,

所述保温线圈和加热线圈均为螺旋线圈。

作为优选,

所述保温线圈和加热线圈的螺旋方向相反,且保温线圈的螺间距为加热线圈的1.5~2.5倍。

作为优选,

所述绝缘内胆侧壁为双层结构,底层为绝缘陶瓷层,阳极氧化铝膜设置在绝缘陶瓷层的表面。

作为优选,

所述阳极氧化铝膜厚度为绝缘内胆侧壁总厚度的4~7%。

本发明的有益效果是:

1)具有良好的恒温保温效果;

2)保温过程能耗较低,实现了节约能源的效果。

附图说明

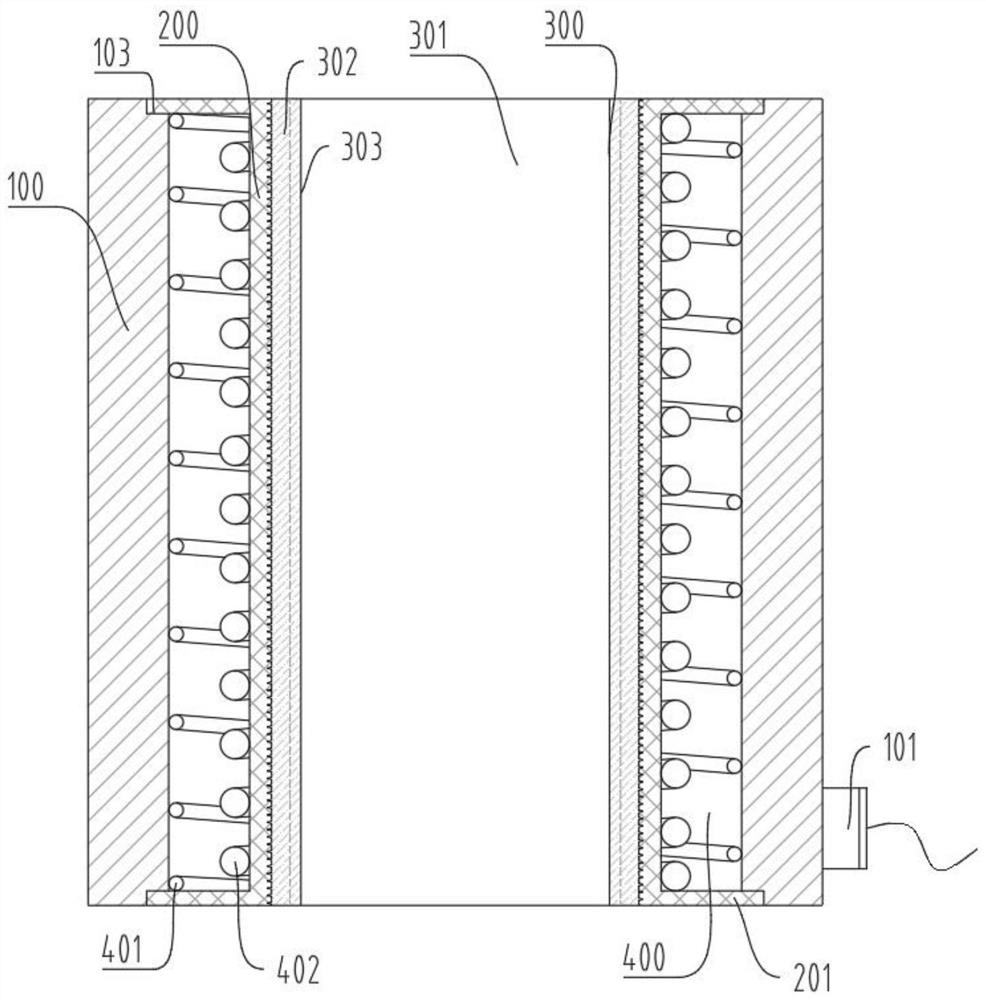

图1为本发明结构的示意图;

图2为试验组1~3测试所得的温度-时间曲线图;

图3为试验组1和试验组4测试所得的温度-时间曲线图;

图4为绝缘内胆的结构示意图;

图中:100保温外壳层,101电源线,103卡口,200导热中层,201卡凸,300绝缘内胆,301加热室,302绝缘陶瓷层,303阳极氧化铝膜,304微孔阵列结构,400升温腔,401保温线圈,402加热线圈。

具体实施方式

以下结合具体实施例和说明书附图对本发明作出进一步清楚详细的描述说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“厚度”、“上”、“下”、“水平”、“顶”、“底”、“内”、“外”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定,“若干”的含义是表示一个或者多个。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

如无特殊说明,本发明实施例所用原料均为市售或本领域技术人员可获得的原料;如无特殊说明,本发明实施例所用方法均为本领域技术人员所掌握的方法。

实施例

一种如图1所示的冲头凹模保温器,其具体包括:

保温外壳层100、导热中层200和绝缘内胆300;

所述绝缘内胆300中空形成加热室301,本实施例加热室301上下端开口、绝缘内胆300整体呈开放的筒状,加热室301用于套设在冲头凹模外表面对冲头凹模进行加热保温,导热中层200贴合设置在绝缘内胆300的外壁,保温外壳层100套设在导热中层200外部;

所述保温外壳层100的端部设有卡口103,导热中层200相对应设有卡凸201,保温外壳层100和导热中层200的端部通过卡口103和卡凸201配合实现卡接,且保温外壳层100内壁与导热中层200外壁相互分离、互不接触,在保温外壳层100和导热中层200之间形成升温腔400,升温腔400端口由卡口103、卡凸201配合封闭,形成一个密闭的空间;

所述导热中层200的外壁紧密绕设有加热线圈402,保温外壳层100相对应接入有为加热线圈402供电发热的电源线101,电源线101与加热线圈402电连接,当本发明保温器套设在冲头凹模外表面之后,电源线101供给加热线圈402电力使其进行升温加热,同时采用保温外壳层100和导热中层200的分离式设计形成升温腔400,使得形成一个有效的温度控制和缓冲空间,加热线圈402通过导热中层200和绝缘内胆300对冲头凹模进行加热的同时,积蓄热量在升温腔400,形成一个由内到外的温度梯度,在对冲头凹模产生良好的升温保温效果同时减少热量的无效损失,提高热利用率。

进一步的,

所述保温外壳层100的内壁贴合设置或者嵌入式设置有保温线圈401,保温线圈401和加热线圈402均为螺旋线圈,但两者螺旋方向相反,且保温线圈401的螺间距为加热线圈402的1.5~2.5倍,本实施例中保温线圈401的螺间距为加热线圈402螺间距的2倍;

采用上述保温线圈401加加热线圈402的设置方式,并且控制螺间距比例,实际能够加快升温腔400的升温速率,同时避免单设有加热线圈402时所产生的单向向外的热流产生热量损失,而是将单向向外的热流行程一个热环流,使得升温腔400内的温度均匀性更高;

所述保温线圈401功率与加热线圈402功率比为1:(4~6),如本实施例中保温线圈401实际采用的是市售20W电热丝,加热线圈402采用市售120W电热丝;

采用上述在升温腔400内设置加热线圈402和保温线圈401配合行程的保温器,作为试验组1,以单设200W电热丝所形成的加热线圈402在升温腔400内的保温器,作为试验组2,以保温外壳层100、导热中层200内外壁贴合设置、不形成升温腔400,300W加热丝所制的加热线圈402嵌设在保温外壳层100和导热中层200之间的保温器,作为试验组3,对试验组1~3进行通电保温后对其绝缘内胆300内壁温度进行监控检测,温度-时间曲线如图2所示。

从图2中可以明显看出,试验组1相较于试验组2而言,升温效率更高,而相较于试验组3而言,绝缘内胆300的内壁表面温度保持更加稳定,并且通过电表记录试验组1、试验组2和试验组3的能耗,在开启六十分钟的情况下,试验组1的能耗仅为试验组3的约42%,但却起到了非常优异的保温效果,试验组2能耗为试验组3的约69%,也起到了较为优秀的节能保温效果。

可以看出,在上述结构配合下,能够达到现有市售保温器类似的加热保温效果,并且进一步以低功率的电热丝替代高功率的电热丝,实现了节约能耗的效果,在大量模具需要长期保温的情况下,大幅度节省了电力消耗,大大降低了保温成本。

进一步的,

所述保温线圈401上串设有热敏电阻,热敏电阻串设在保温线圈401的任意一处、设置在升温腔400内,设置热敏电阻的设置能够进一步实现升温腔400的控温、降低能耗,并且提高绝缘内壁表面的温度均匀性。以试验组1为基础在保温线圈401中段进一步设置热敏电阻(工作温度达到105℃后电阻达到2kΩ的正温度系数热敏电阻)后作为试验组4,进行上述相同测试,温度-时间曲线如图3所示。从图3中可以明显看出,试验组4的绝缘内胆300表面温度均匀性更高,但整体温度会稍有低于90℃的均值,但仍以90℃保温标准为例,其仍能够满足保温需求,同时,能耗上试验组4相较于试验组1产生了约6%的下降。

更进一步地,

所述绝缘内胆300侧壁为双层结构,具体为绝缘陶瓷层302和阳极氧化铝膜303,底层为绝缘陶瓷层302、贴合导热中层200的内壁,阳极氧化铝膜303设置在绝缘陶瓷层302的表面,如图4所示,阳极氧化铝膜303厚度为绝缘内胆300侧壁总厚度的4~7%,本实施例中阳极氧化铝膜303厚度为绝缘内胆300侧壁总厚度的5%,阳极氧化铝膜303表面设有微孔阵列结构304,微孔阵列结构304是阳极氧化铝膜303所独有的,而本发明技术方案结合采用具有微孔阵列结构304的阳极氧化铝膜303后,能够进一步提高整体保温器的保温效果,在其余部分完全相同的情况下,以厚度相同、完全为绝缘陶瓷层302的绝缘内胆300保温器和阳极氧化铝膜303占绝缘内胆300侧壁总厚度5%的双层结构绝缘内胆300保温器进行对比,设置阳极氧化铝膜303后绝缘内胆300内壁表面能够升温约1~2℃,并且保持原有的温度均匀性且不会增大能耗,产生了非常优异的保温效果优化。

- 一种冲头凹模保温器

- 一种热挤方管凹模和冲头及小方胚结晶器方管制造方法