一种可变压缩比的电动传动装置

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于内燃机发动机零部件技术领域,更具体地说,是涉及一种可变压缩比的电动传动装置。

背景技术

在实现本发明的过程中,发明人发现现有技术至少存在以下问题:

内燃机作为目前热效率最高、应用最为广泛的动力机械,发出的总功率占全世界所用动力装置总功率的90%,是世界石油能源的主要消费渠道。随着汽车保有量的增加,内燃机石油消费量将迅速增加,石油供需矛盾必然日趋严重,在消耗大量能源的同时,内燃机也是大气环境,特别是城市大气环境污染的最大源泉,由此可见,创新内燃机技术,对于节约能源,减轻环境污染具有重大意义。另一方面,随着世界各国排放法规的日趋严格,低排放和环保已经成为发动机进入市场的前提条件,成为目前汽车工业所面临的重要课题。压缩比作为发动机重要的结构参数,一定程度上可以反映发动机的性能。一般汽油机的压缩比为9-12,柴油机的压缩比为12-22。压缩比对内燃机性能有多方面的影响。压缩比越高,热效率越高,但随压缩比的增高,热效率增长幅度越来越小。压缩比増髙使压缩压力、最髙燃烧压力均升髙,故使内燃机机械效率下降。汽油机压缩比过髙容易产生爆震。柴油机压缩比过低会使压缩终点温度变低,影响冷起动性能。由于压缩比是结构参数,传统意义上压缩比是固定不变的,然而随着发动机强化程度的不断提高,以及在发动机性能及燃油消耗率等方面提出的更高的要求,固定不变的压缩比已经不能完全满足现代发动机的需要,因此出现了可变压缩比发动机。

发明内容

本发明所要解决的技术问题是提供一种不仅可减小轴向尺寸和重量,而且可以提高该传动装置的效率,同时还可降低传动装置的工作噪音,并延长使用寿命的可变压缩比的电动传动装置。

为了解决上述技术问题,本发明所采用的技术方案是:一种可变压缩比的电动传动装置,具有:

发动机曲轴控制轴;

输出内齿圈总成,包括输出内齿圈,所述输出内齿圈通过法兰螺栓固定套装在所述发动机曲轴控制轴上;

壳体,转动套装在所述发动机曲轴控制轴上,所述壳体内设有壳体驱动齿部;

偏心轴,转动套装在所述发动机曲轴控制轴上;

行星齿轮总成,转动套装在所述偏心轴上;所述行星齿轮总成包括行星齿轮,所述行星齿轮上设有大齿部和小齿部,所述大齿部与所述壳体驱动齿部相啮合,所述小齿部与所述输出内齿圈的内齿相啮合;

动力机构,与所述偏心轴连接并能驱动偏心轴转动。

所述动力机构包括电机和前盖板,所述前盖板与所述壳体固定连接,所述电机的转轴与所述前盖板内侧轴承固定连接。

还具有中心螺栓,所述中心螺栓与所述发动机曲轴控制轴的端部连接;所述偏心轴转动套装在所述中心螺栓上,所述输出内齿圈固定套装在所述中心螺栓上。

所述输出内齿圈通过输出内齿圈连接螺栓与所述发动机曲轴控制轴连接。

所述前盖板通过外侧支撑轴承转动套装在所述偏心轴的第一端上;所述行星齿轮通过支撑轴承转动套装在所述偏心轴的第二端上。

所述壳体上设有轴承腔体,并设有轴承安装在所述轴承腔体内,壳体通过轴承转动套装在所述发动机曲轴控制轴上。

所述壳体上设有壳体腔体,所述输出内齿圈和行星齿轮容纳在所述壳体腔体内。

所述前盖板与壳体通过连接螺栓连接并封闭所述壳体腔体。

上述技术方案中的一个技术方案具有如下优点或有益效果,不仅可减小轴向尺寸和重量,而且可以提高该传动装置的效率,同时还可降低传动装置的工作噪音,并延长使用寿命。

附图说明

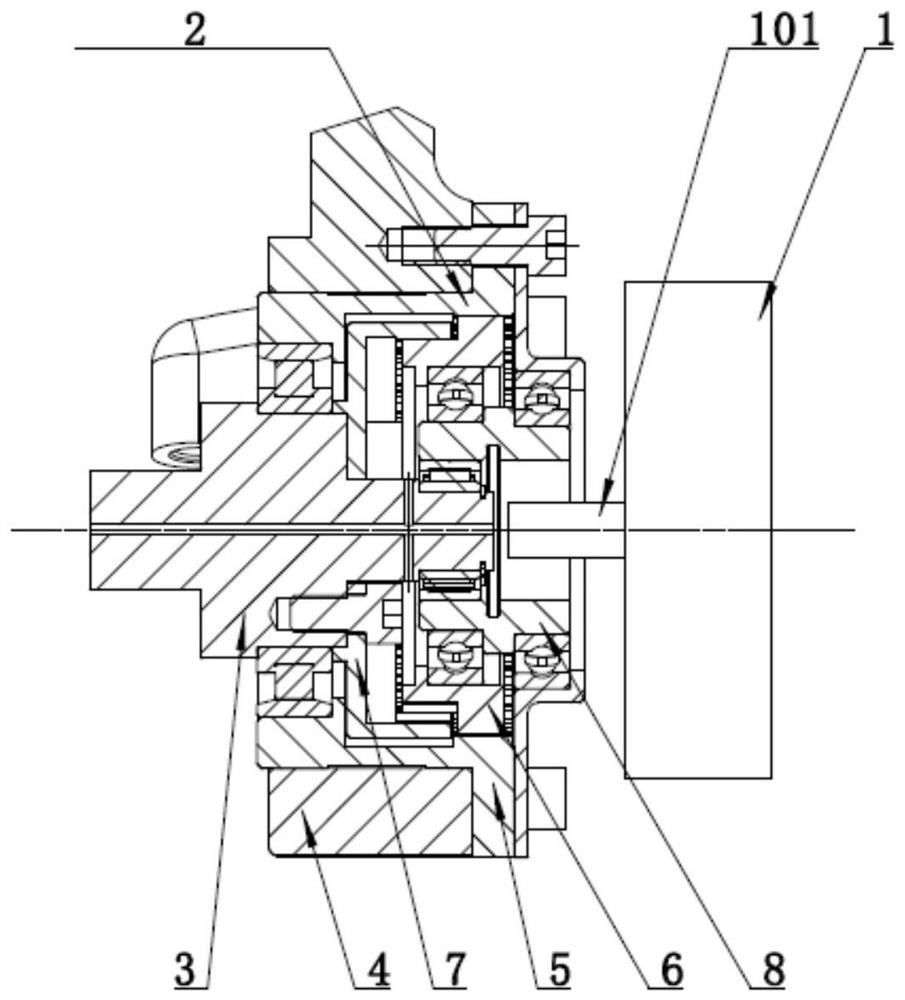

图1为本发明实施例中提供的可变压缩比的电动传动装置的结构示意图;

图2为图1的可变压缩比的电动传动装置的分解结构示意图;

图3为图1的可变压缩比的电动传动装置的壳体的结构示意图;

图4(a)、(b)为图1的可变压缩比的电动传动装置的行星齿轮总成的结构示意图;

图5(a)、(b)为图1的可变压缩比的电动传动装置的输出内齿圈总成的结构示意图;

图6为图1的可变压缩比的电动传动装置的另一种实施方式的结构示意图;

图7(a)、(b)为图1的可变压缩比的电动传动装置的驱动轴总成的结构示意图;

图8为图1的可变压缩比的电动传动装置的齿轮啮合示意图;

图9为图1的可变压缩比的电动传动装置的传动原理图;

上述图中的标记均为:1、电机,101、电机轴,2、减速器总成,3、发动机曲轴控制轴,4、轴承座,5、壳体,501、前盖板,502、连接螺栓,503、驱动齿圈,504、轴承,505、轴承腔体,506、壳体驱动齿部,507、壳体腔体,508、控制轴腔体,6、行星齿轮总成,601、行星齿轮,602、支撑轴承,603、大齿部,604、小齿部,7、输出内齿圈总成,701、输出内齿圈,702、输出内齿圈连接螺栓,703、从动齿部,705、中心螺栓,8、驱动轴总成,801、偏心轴,802、外侧支撑轴承,803、内侧支撑轴承,804、槽口,805、偏心侧。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

传统发动机都是定压缩比发动机,发动机的特性绝大程度上由压缩比的选择来决定,比如高压缩比发动机必然省油但是升功率较低,低压缩比发动机往往匹配涡轮增压,性能强劲,热效率较低。通常情况下高压缩比能够做到高燃油经济性,低压缩比能够做到高性能。

VCR多连杆曲柄运动机构可以实现发动机连续可变压缩比,具体特征表现为活塞与曲轴通过上连杆与下连杆连在一起。下连杆也通过控制连杆连接到了控制轴偏心轴颈中心。当控制轴向下移动时,下连杆围绕曲柄销顺时针转动。活塞与上连杆一起上升,从而增加压缩比。相反,当控制轴的旋转方向顺时针方向改变时,下连杆围绕曲柄销逆时针方向转动,活塞与上连杆一起下降,使压缩比降低成为可能。对于直列多缸发动机,所有气缸共用一个控制轴。因此,所有气缸中的压缩比可以通过改变单个控制轴相对于发动机缸体的旋转方向来同时切换,完成连续可变压缩比功能。

是一种实现于可变压缩比(VCR)技术的传动机构。VCR技术的基本原理在于发动机仍保留连杆和曲轴,连杆大端和曲轴销没有直接连接,而是通过一个中间摇臂连接。中间摇臂通过一个二级连杆(控制连杆)控制,控制连杆依次由控制轴上的偏心部分支撑。通过如下所说的机械机构,控制轴的旋转位置决定活塞上止点的位置。通过调节控制轴的位置,可以保持最大和最小压缩比之间的任意值。

参见图1-9,一种可变压缩比的电动传动装置,具有:

发动机曲轴控制轴3;

输出内齿圈总成7,包括输出内齿圈701,输出内齿圈701固定套装在发动机曲轴控制轴3上;

壳体5,转动套装在发动机曲轴控制轴3上,壳体5内设有壳体驱动齿部506;偏心轴801,转动套装在发动机曲轴控制轴3上;行星齿轮总成6,转动套装在偏心轴801上;行星齿轮总成6包括行星齿轮,行星齿轮上设有大齿部603和小齿部604,大齿部603与壳体驱动齿部506相啮合,小齿部604与输出内齿圈701的内齿相啮合;由于两个轴承轴向叠加布置,较常规设计缩短了轴向长度,且为山字形支撑,垂直受力更加合理。支撑形式类似“山”字形,受力更加合理。

动力机构,与偏心轴801连接并能驱动偏心轴801转动。

动力机构包括电机1和前盖板501,前盖板501与壳体5固定连接,电机1的转轴与前盖板501内侧轴承802固定连接。

(如图6所示,还可以采用中心螺栓705安装模式,中心螺栓705与发动机曲轴控制轴3的端部连接;偏心轴801转动套装在中心螺栓705上,输出内齿圈701固定套装在中心螺栓705上。)

输出内齿圈701通过输出内齿圈连接螺栓702与发动机曲轴控制轴3连接。

前盖板501通过外侧支撑轴承802转动套装在偏心轴801的第一端上;行星齿轮通过支撑轴承602转动套装在偏心轴801的第二端上。

壳体5上设有轴承腔体505,并设有轴承安装在轴承腔体505内,壳体5通过轴承转动套装在发动机曲轴控制轴3上。

壳体5上设有壳体5腔体,输出内齿圈和行星齿轮容纳在壳体5腔体内。

前盖板501与壳体5通过连接螺栓502连接并封闭壳体5腔体。

电机1的电机轴101的旋转运动经过减速器总成2减速后,控制发动机曲轴控制轴3旋转,进而调节气门上、下止点位置从而达到调节气门升程的目的。

减速器总成2包括:壳体5、双联行星齿轮、输出内齿圈701、偏心轴801:壳体5通过螺栓联结固定在控制轴的支撑轴承座上;输出内齿圈701设置于壳体5内部,与发动机曲轴控制轴3通过螺栓固定刚性连接成一整体,与发动机曲轴控制轴3同速旋转;双联行星齿轮设置于壳体5内部,其大齿部603与壳体5的壳体驱动齿部506相互啮合,小齿部604与输出内齿圈701的从动齿部703相互啮合;偏心轴801设置于壳体5内部,其驱动槽口804中心线与发动机曲轴控制轴3同轴线,偏心轴801的偏心侧外圆805在径向支撑双联行星轮;电机轴101通过一字滑块驱动偏心轴801旋转时,双联行星齿轮围绕偏心轴801做平面运动,双联行星齿轮在自转的同时围绕着发动机曲轴控制轴3公转,其运动通过啮合齿轮副传递给输出内齿圈701。

如图3所示,壳体5包括盖板501、驱动内齿圈503及轴承504,盖板501和驱动内齿圈503通过连接螺栓502锁紧组合在一起;其内部设置的轴承504用于径向支撑发动机曲轴控制轴3。

固定内齿圈5其内部设置有壳体驱动齿部506、轴承腔体505和控制轴腔体508,控制轴腔体508形成内部环形支撑面,用于径向支撑发动机曲轴控制轴3,并与发动机曲轴控制轴3同轴心,轴承腔体505形成内部环形支撑面,用于径向支撑及定位偏心轴801。

如图4所示,双联行星齿轮包括行星齿轮601和支撑轴承602,大齿部603与壳体5所示壳体驱动齿部506相互啮合,小齿部604与输出内齿圈701的从动齿部703相互啮合,用于传递双联行星齿轮的旋转运动。

如图5所示,输出内齿圈701一侧内孔与发动机曲轴控制轴3外圆滑动配合,通过输出内齿圈连接螺栓702锁紧组合在一起,一侧从动齿部703与双联行星齿轮的小齿部604相互啮合,用于接受来自双联行星齿轮的旋转动力,达到调节发动机曲轴控制轴3转速的功能。

输出内齿圈701一侧内孔与发动机曲轴控制轴3外圆滑动配合,通过中心螺栓705锁紧组合在一起,一侧从动齿部703与双联行星齿轮的小齿部604相互啮合,用于接受来自双联行星齿轮的旋转动力,达到调节发动机曲轴控制轴3转速的功能;中心螺栓705的外侧轮廓部用以径向支撑偏心轴801。

如图7所示,驱动轴总成8包括输入偏心轴801、外侧支撑轴承802和内侧支撑轴承803,偏心轴801的偏心侧805径向连接双联行星齿轮的支撑轴承602,并径向支撑双联行星齿轮,外侧支撑轴承802与壳体5的内孔环面过盈配合,同时达到径向支撑偏心轴801、驱动轴内侧环面的轴心线与偏心轴801的一字输入槽中心线彼此平行不重合,偏心轴801的偏心侧805可相对于壳体5的中心线偏心旋转。内侧支撑轴承803与偏心轴801滑动配合且径向支撑驱动轴801。

1、采用2K-H正号机构(NN)型行星齿轮传动结构,故结构紧凑、体积小,其重量和体积是同功率普通圆柱齿轮减速器的1/3;

2、减速器的减速比可以做到100~500以上,在相同工况下故所需电机耗能大大下降;

3、减速器零件数量少,故制造加工方便,成本较低;

4、减速器采用输入轴和输出轴同轴,安装和使用都很方便;

5、减速器同时啮合齿数多,故运行可靠、寿命长、噪音低,承载能力大。

VCR减速器采用2K-H(NN)型双内啮合少齿差行星传动,由模数相同而齿数不同的两对齿轮副组成,其行星齿轮是双联齿轮,第一级内齿圈固定,偏心轴转臂是输入轴,由于转臂的转动和第一级内齿轮的限制,行星齿轮做平面运动,即行星齿轮即绕内齿轮轴线作圆周平移运动,又绕自身轴线作回转运动;行星齿轮的第二对齿轮副的一个外齿轮与输出轮内齿轮啮合相连,使行星轮的回转运动输出,行星轮与输出内齿圈相互啮合,通过输出内齿圈的旋转远动完成减速功能,具体结构参见图9。

VCR传动机构控制轴旋转的减速器需求包括,需要承受由发动机燃烧产生的几百牛米的高动态力矩在保持位置和调节过程都需承受,并且控制轴的工作范围高达180度。为使控制轴力矩适应电机的驱动能力,需要采用高传动比的减速器。另一个重要的要求是避免执行机构内部载荷换向带来的噪声,减速器自身必须具备低运转噪音功能。本方案减速器具备以下优势:

1、更高的功率密度:减速器输出力矩与所需减速器外形尺寸比值比同类型减速器高;

2、更快动态响应性能:减速器在调节过程中更快的加速性能;

3、更小的间隙敏感性能:载荷反向时间隙产生的噪音更低;

4、更低的磨损敏感性:齿轮副的磨损对于减速器整体的性能影响更低;

5、更少的零件数量:主要的功能件:齿轮、轴、轴承等数量更少,成本更低。

采用上述的结构后,不仅可减小轴向尺寸和重量,而且可以提高该传动装置的效率,同时还可降低传动装置的工作噪音,并延长使用寿命。

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 一种可变压缩比的电动传动装置

- 一种可变气门正时电动调相传动装置润滑机构