一种碳纤维复合材料汽车轮毂的复合成型方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明公开了一种碳纤维复合材料汽车轮毂的复合成型方法,属于轮毂成型技术领域。

背景技术

由于节能减排需要,轻量化已经成为世界汽车发展的趋势及主流,现有的汽车轻量化途径主要包括使用轻质高强的材料、机构设计优化、连接方式优化。其中,采用高比强度及高比模量的碳纤维增强复合材料部分代替传统金属材料是汽车实现轻量化最有效的途径。碳纤维复合材料的应用可使汽车车身减轻质量40%-50%,相当于钢结构质量的1/3-1/2,目前赛车和高端轿车大多选用碳纤维复合材料车身部件,不但能有效降低车身重量,同时降低车身中心,减少转弯的惯性,对赛车提速及弯道超车提供了强力的帮助;同时碳纤维车身发生碰撞时,发生的是弹性形变,不会由于车身变形而给驾驶员及乘客造成挤压的二次伤害,从而提高了驾驶员及乘客的安全性。

随着碳纤维复合材料在汽车行业的应用逐步增多,碳纤维复合材料汽车轮毂的应用也逐渐增加,碳纤维复合材料轮毂从赛车专用逐渐延展到乘用车领域,碳纤维复合材料产品的成型技术对于产品成本的控制、产能的提升起到到了关键性的决定因素。

目前,碳纤维复合材料汽车轮毂的成型工艺主要集中在热压罐成型工艺、模压成型工艺及HP-RTM成型工艺。模压工艺能保证产品装配面光滑,二次加工量少;但是模压工艺难以克服产品内部孔隙率及外观纹路变形等缺陷;产品质量难以保证稳定。热压罐成型工艺,可减少碳纤维复合材料轮毂内部孔隙率,及保证稳定的外观纹路;但是,热压罐工艺为单面模具,其工艺成型的碳纤维复合材料轮毂装配面无法保证其光滑度,装配面需要采用二次机加工方式方可达到装配不漏气的需求,在二次加工过程中,碳纤维复合材料汽车轮毂表面的纤维会遭受破坏,无法保证其表面纤维的连续性,产品性能及表面质量同样存在一定的不稳定因素。HP-RTM工艺成型的碳纤维复合材料汽车轮毂,可以达到较好的外观效果,且可实现机械手作业,工艺效率较高;但HP-RTM成型的碳纤维复合材料汽车轮毂,其纤维含量偏低,在同等力学性能需求是,为满足性能要求,需要设计比较模压及热压罐厚的产品结构,故减重效果不理想;另外HP-RTM工艺对轮毂的结构设计有较大的限制,不能实现复杂造型的碳纤维轮毂的成型;轮毂的造型设计只能为较简单及大曲面的造型,轮毂的设计及外观形状受限。

发明内容

本发明的目的在于解决现有碳纤维复合材料汽车轮毂的成型工艺生产出的产品废品率高且无法实现轻量化的问题,提出一种碳纤维复合材料汽车轮毂的复合成型方法。

本发明所要解决的问题是由以下技术方案实现的:

一种碳纤维复合材料汽车轮毂的复合成型方法,包括如下步骤:

步骤S10,若干料片分别贴合在上模和下模中并预抽真空;

步骤S20,在所述上模和下模内的若干料片之间填充硅胶后进行扣合成模具体并进行预压;

步骤S30,所述模具体装入真空袋中并抽真空;

步骤S40,将包有真空袋的模具体放置热压罐中,加热加压固化成型为轮毂粗胚;

步骤S50,将所述轮毂粗胚从模具中取出进行后加工为轮毂成品。

优选的是,所述步骤S50具体内容包括:

步骤S51,将所述轮毂粗胚从模具中取出,并对表面进行打磨成为轮毂半粗胚;

步骤S52,对所述轮毂半粗胚加工安装孔位及气门嘴,放入烤箱进行后固化处理成为轮毂精胚;

步骤S53,对所述轮毂精胚中间安装孔位的金属件胶接和表面涂装处理后得到轮毂成品。

优选的是,所述放入烤箱进行后固化处理成为轮毂精胚,烘烤温度为160℃,持续时间3小时。

优选的是,所述步骤S10之前还包括:将碳纤维预浸料裁切成若干料片。

优选的是,所述步骤S10具体内容包括:每完成3层材料的铺层后,进行一次预抽真空,直至完成上下模碳纤维复合材料的铺层。

优选的是,所述预抽真空的真空度保持在920Mba,时间持续0.5小时.

优选的是,所述步骤S20中的预压为过程进行分段两段加压:

第一段压力为50T,持续时间5分钟;

第二段压力为120T,持续时间10分钟;

在压机进行加压的过程中,同时锁紧螺丝,合模间隙≤0.5mm。

优选的是,所述步骤S30还包括将所述模具体装入真空袋中并抽真空后进行密封性检测。

优选的是,所述密封性检测具体内容包括:在真空度达到-920mbar以上并稳定后,拔掉真空管停止抽真空,开始测漏,5min内真空度下降≤30mbar为合格。

优选的是,所述步骤S40具体内容包括:

步骤S41,所述模具体连接真空管道及热点偶后,对所述模具体密封性进行测漏;

步骤S42,在真空度达到-920mbar以上并稳定后,拔掉真空管停止抽真空,开始测漏,5min内真空度下降≤30mbar为合格;

步骤S42,将包有所述真空袋的模具体放置热压罐中,对模具体进行加热及加压,罐体恒温为145℃,保持时间为180分钟,罐体压力为600mba,直至整个程序运行完成.

本发明的有益效果:

本发明提供一种碳纤维复合材料汽车轮毂的复合成型方法,结合复合材料模压工艺及热压罐工艺各自的优势,减少产品孔隙率,提高产品表面质量,最终提高了产品品质的稳定性;其次、轮毂装配区域采用一次成型,减少产品的二次加工量,从而提高产品生产效率,降低生产成本。

附图说明

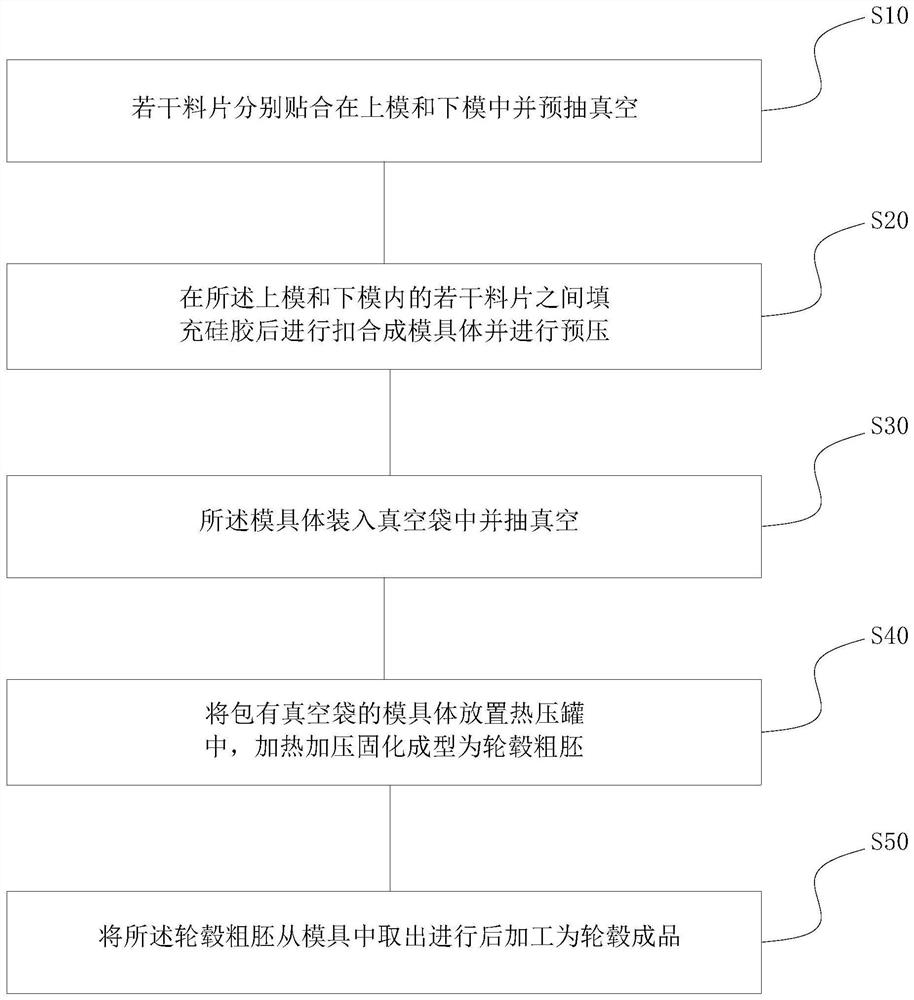

图1为本发明一种碳纤维复合材料汽车轮毂的复合成型方法的工艺流程图。

具体实施方式

以下根据附图1-n对本发明做进一步说明:

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

如图1所示,本专利第一实施例在现有技术的基础上提供了一种碳纤维复合材料汽车轮毂的复合成型方法,其采用设计好的碳纤维预浸料在模具中铺层,中途多次预抽真空,保证材料层间完全贴合,铺层完成后,合上成型模具,并用压机对模具进行加压,在在模具压紧状态,锁紧螺丝,保证模具的紧密结合,然后封上真空袋、抽真空;放入热压罐,通过加热及加压的过程使材料中的树脂固化,使所有的碳纤维组件定型成一体的碳纤维轮毂,接下来将详细介绍一下本技术方法的具体步骤:

步骤S10,将碳纤维预浸料按照材料的铺层结构,通过自动裁切机将碳纤维预浸料裁切成相应形状及数量的铺层所需若干料片,若干料片分别贴合在上模和下模中,并用铺层辅助治具进行压实与检验填充料的位置及形状与设计一致,每完成3层材料的铺层后,进行一次预抽真空,预抽真空的真空度保持在920Mba,时间持续0.5小时,直至完成上下模碳纤维复合材料的铺层。

碳纤维轮毂预浸料信息如表1所示:

表1

步骤S20,在所述上模和下模内的若干料片之间填充硅胶后进行扣合成模具体并放置到300T压机进行预压,预压为过程进行分段两段加压:

第一段压力为50T,持续时间5分钟;

第二段压力为120T,持续时间10分钟;

在压机进行加压的过程中,同时锁紧螺丝,合模间隙≤0.5mm。;

步骤S30,将所述模具体装入真空袋中并抽真空后进行密封性检测,密封性检测具体内容包括:在真空度达到-920mbar以上并稳定后,拔掉真空管停止抽真空,开始测漏,5min内真空度下降≤30mbar为合格。

步骤S40,将包有真空袋的模具体放置热压罐中,加热加压固化成型为轮毂粗胚,具体内容包括:

步骤S41,所述模具体连接真空管道及热点偶后,对所述模具体密封性进行测漏;

步骤S42,在真空度达到-920mbar以上并稳定后,拔掉真空管停止抽真空,开始测漏,5min内真空度下降≤30mbar为合格;

步骤S42,将包有所述真空袋的模具体放置热压罐中,对模具体进行加热及加压,罐体恒温为145℃,保持时间为180分钟,罐体压力为600mba,直至整个程序运行完成。

步骤S50,将所述轮毂粗胚从模具中取出进行后加工为轮毂成品,具体内容包括:

步骤S51,将所述轮毂粗胚从模具中取出,并对表面进行打磨、除去边缘毛刺成为轮毂半粗胚;

步骤S52,将打磨完成轮毂半粗胚放入CNC工装,对轮毂半粗胚加工安装孔位及气门嘴,将CNC加工完成,并检验合格的碳纤维轮毂产品放入烤箱进行后固化处理成为轮毂精胚,烘烤温度为160℃,持续时间3小时。;

步骤S53,对所述轮毂精胚中间安装孔位的金属件胶接和表面涂装处理后得到轮毂成品。

本发明提供一种碳纤维复合材料汽车轮毂的复合成型方法,结合复合材料模压工艺及热压罐工艺各自的优势,减少产品孔隙率,提高产品表面质量,最终提高了产品品质的稳定性;其次、轮毂装配区域采用一次成型,减少产品的二次加工量,从而提高产品生产效率,降低生产成本。

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用。它完全可以被适用于各种适合本发明的领域。对于熟悉本领域的人员而言,可容易地实现另外的修改。因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

- 一种碳纤维复合材料汽车轮毂的复合成型方法

- 一种碳纤维复合材料舵型结构的成型方法