一种伺服同步顶出系统

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及一种顶出系统,尤其涉及一种伺服同步顶出系统。

背景技术

在工业中,常常需要将物件水平顶出。尤其是陶瓷压机行业,需要将压制成型的砖坯从压机模具中顶出。现有常常使用机械连杆的方式将多个液压缸内的液压油以相同的流量压入对应的顶出油缸中,此方法占用空间大,零件多,维护困难。另外,部分机型采用多个伺服比例阀对不同的顶出油缸进行控制,以确保不同顶出油缸能够同步动作。此方法具有以下缺点:

(1)伺服比例阀价格相对昂贵。

(2)每个伺服比例阀需要多个油路实现控制;若使用更多的伺服比例阀,相应需要更多的油路,复杂度增大。

(3)当伺服比例阀数量增多,每个顶出油缸都要配备位移传感器,提供反馈信号,每两个阀就要作一次对比、调整开度,整个同步过程对控制算法的要求更高。

发明内容

本发明为了解决现有不同顶出油缸难以同步控制的技术问题,提供了一种伺服同步顶出系统,可实现多个顶出油缸的同步运动控制,而且控制元件少,管路简单,升降动作精准灵敏。

为了解决上述技术问题,本发明提供了一种伺服同步顶出系统,包括顶出装置底板,所述顶出装置底板中设有至少一套同步顶出装置;

所述同步顶出装置包括主顶出油缸,以及至少两个与所述主顶出油缸配合的从顶出油缸;

所述主顶出油缸内设有第一活塞和第二活塞,所述第一活塞和第二活塞将所述主顶出油缸内部分隔成第一活塞腔、第二活塞腔和第三活塞腔;

所述从顶出油缸内设有第三活塞,所述第三活塞将所述从顶出油缸分隔成第四活塞腔和第五活塞腔;其中,

所述第二活塞腔、第三活塞腔和第四活塞腔在水平截面上的有效面积相等;

所述第二活塞腔通过第一过油管与一从顶出油缸的所述第四活塞腔连通,所述第三活塞腔通过第二过油管与另一从顶出油缸的所述第四活塞腔连通;

所述第一活塞腔与进油管连接;所述从顶出油缸的第五活塞腔与回油管连接。

作为上述方案的改进,还包括补油机构,其包括补油管路、第一补油阀和第二补油阀,所述补油管路与第一过油管和第二过油管连接;所述第一补油阀用于控制补油管路与第一过油管之间的连接通断,所述第二补油阀用于控制补油管路与第二过油管之间的连接通断。

作为上述方案的改进,所述顶出装置底板中设有至少两套同步顶出装置,每套同步顶出装置的进油管通过对应的伺服比例阀控制。

作为上述方案的改进,所述主顶出油缸的活塞杆的外侧对应设有位移传感器。

作为上述方案的改进,所述第一活塞腔与所述伺服比例阀的第一输出油口连接;所述第五活塞腔与所述伺服比例阀的第二输出油口连接。

作为上述方案的改进,所述从顶出油缸共两个,与所述主顶出油缸呈三角形排布。

作为上述方案的改进,所述主顶出油缸上还设有与第一活塞腔连通的第一接口、与第二活塞腔连通的第二接口,以及与第三活塞腔连通的第三接口。

作为上述方案的改进,所述顶出装置底板中还设有位置测量气缸。

作为上述方案的改进,本伺服同步顶出系统还包括设于两套同步顶出装置之间的辅助顶出油缸。

实施本发明,具有如下有益效果:

采用本实施例,既能保证不同的主顶出油缸之间的同步升降,又能够保证同一同步顶出装置中的主顶出油缸和从顶出油缸同步运动,而且控制元件少,管路简单,升降动作精准灵敏,满足不同领域的物件顶出要求。对于陶瓷压机领域,大面积的砖坯可以由多套同步顶出装置共同驱动,满足现今大面积一体瓷砖的生产需求。另外,上述结构能够使砖坯水平稳定退出模具,提高砖坯质量。

附图说明

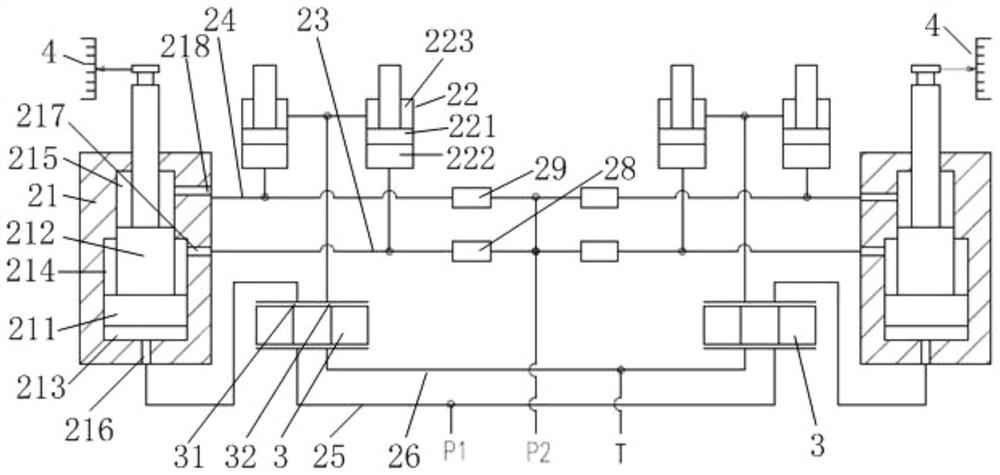

图1是本发明一种伺服同步顶出系统的第二实施例的俯视结构示意图;

图2是本发明一种伺服同步顶出系统的第一实施例的原理图;

图3是本发明一种伺服同步顶出系统的第二实施例的原理图;

图4是本发明的第二实施例的辅助顶出油缸的设置位置示意图;

图5是本发明一种伺服同步顶出系统的第三实施例的俯视结构示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。仅此声明,本发明在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本发明的附图为基准,其并不是对本发明的具体限定。

如图1和图2所示,本发明第一实施例提供了一种伺服同步顶出系统,包括顶出装置底板1,所述顶出装置底板1中设有至少一套同步顶出装置2;

所述同步顶出装置2包括主顶出油缸21,以及至少两个与所述主顶出油缸21配合的从顶出油缸22;

所述主顶出油缸21内设有第一活塞211和第二活塞212,所述第一活塞211和第二活塞212将所述主顶出油缸21内部分隔成第一活塞腔213、第二活塞腔214和第三活塞腔215;

所述从顶出油缸22内设有第三活塞221,所述第三活塞221将所述从顶出油缸22分隔成第四活塞腔222和第五活塞腔223;其中,

所述第二活塞腔214、第三活塞腔215和第四活塞腔222在水平截面上的有效面积相等;即当第一活塞211、第二活塞212和第三活塞腔215移动预定距离时,所述第二活塞腔214、第三活塞腔215和第四活塞腔222的体积变化相同。

所述第二活塞腔214通过第一过油管23与一从顶出油缸22的所述第四活塞腔222连通,所述第三活塞腔215通过第二过油管24与另一从顶出油缸22的所述第四活塞腔222连通;

所述第一活塞腔213与进油管25连接;所述从顶出油缸22的第五活塞腔223与回油管26连接。所述主顶出油缸21上还设有与第一活塞腔213连通的第一接口216、与第二活塞腔214连通的第二接口217,以及与第三活塞腔215连通的第三接口218。

本发明的工作原理是:当需要同步抬升时,液压油从进油管25流入第一活塞腔213中,推动第一活塞211向上移动,第二活塞212随之同步向上移动;在第一活塞211和第二活塞212同步向上移动过程中,第二活塞腔214和第三活塞腔215的空间同步减小,第二活塞腔214和第三活塞腔215中的液压油通过第一过油管23和第二过油管24分别流入不同的从顶出油缸22的第四活塞腔222中。由于所述第二活塞腔214、第三活塞腔215和第四活塞腔222在水平截面上的有效面积相等,因此能够保证主顶出油缸21的活塞杆和从顶出油缸22的活塞杆同步运动。当需要同步下降时,液压油从回油管26流入第五活塞腔223中,通过进油管25从第一活塞腔213流出,主顶出油缸21和从顶出油缸22开始同步下降。

采用上述方案,能够保证主顶出油缸21和从顶出油缸22同步运动,而且控制元件少,管路简单,升降动作精准灵敏,满足不同领域的物件顶出要求。对于陶瓷压机领域,上述结构能够使砖坯水平稳定退出模具,提高砖坯质量。

优选地,本系统还包括补油机构,其包括补油管路27、第一补油阀28和第二补油阀29,所述补油管路27与第一过油管23和第二过油管24连接;所述第一补油阀28用于控制补油管路27与第一过油管23之间的连接通断,所述第二补油阀29用于控制补油管路27与第二过油管24之间的连接通断。正常工作时,所述第一补油阀28和第二补油阀29均处于关闭状态。当第一过油管23或第二过油管24等用于同步动作的液压元件发生泄漏,导致不同的从顶出油缸22的动作不一致时,可以打开对应的第一补油阀28或第二补油阀29,向第一过油管23或第二过油管24中加入或排出一定量的液压油,使得不同的从顶出油缸22的动作重新保持一致。

根据本发明第二实施例,如图3所示,与第一实施例的不同之处在于,所述顶出装置底板1中设有至少两套同步顶出装置2,每套同步顶出装置2的进油管25通过对应的伺服比例阀3控制。

其中,所述主顶出油缸21的活塞杆的外侧对应设有位移传感器4。所述第一活塞腔213与所述伺服比例阀3的第一输出油口31连接;所述第五活塞腔223与所述伺服比例阀3的第二输出油口32连接。不同的同步顶出装置2上的伺服比例阀3根据其对应的位移传感器4的反馈数据,不断调整阀口开度,以控制不同的主顶出油缸21的升降速度,实现不同的主动车油缸的同步升降控制。所述伺服比例阀3还可以控制其第一输出油口31和第二输出油口32与液压输入端和回油端连通,以实现所述主顶出油缸21和从顶出油缸22的上升和下降切换。

优选地,所述从顶出油缸22共两个,与所述主顶出油缸21呈三角形排布。

采用本实施例,既能保证不同的主顶出油缸21之间的同步升降,又能够保证同一同步顶出装置2中的主顶出油缸21和从顶出油缸22同步运动,而且控制元件少,管路简单,升降动作精准灵敏,满足不同领域的物件顶出要求。对于陶瓷压机领域,大面积的砖坯可以由多套同步顶出装置2共同驱动,满足现今大面积一体瓷砖的生产需求。另外,上述结构能够使砖坯水平稳定退出模具,提高砖坯质量。

优选地,如图4所示,本伺服同步顶出系统还包括设于两套同步顶出装置之间的辅助顶出油缸。所述辅助顶出油缸由独立的液压系统控制,其在所述主顶出油缸21和从顶出油缸22抬升前,缓慢抬升至与被顶物抵接。随后与所述主顶出油缸21和从顶出油缸22一同抬升,起到承托砖坯的中央位置,防止砖坯抬升过程两端受力过大而损坏的作用。

如图5所示,根据本发明第三实施例,与第一和第二实施例的不同之处在于,其还包括设于所述顶出装置底板1中的位置测量气缸5。所述位置测量气缸5抵接于被顶出物件的底部,并保持一定的抬升压力,使得物件被顶出过程中,所述位置测量气缸的活塞杆始终与被顶出物件抵接。根据此活塞杆的位移,即可精确测量物件的抬升距离。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

- 一种伺服同步顶出系统

- 一种直顶与斜顶同步顶出的精密注塑模具