一种用于荧光灯管涂粉效果的智能检测系统

文献发布时间:2023-06-19 11:49:09

技术领域

本发明属于灯管检测设备领域,具体来说涉及一种用于荧光灯管涂粉效果的智能检测系统。

背景技术

直管荧光灯是一种荧光灯,它是利用低气压的汞蒸气在放电过程中辐射紫外线,从而使荧光粉发出可见光的原理发光,因此它属于低气压弧光放电光源。荧光灯内装有两个灯丝。灯丝上涂有电子发射材料三元碳酸盐(碳酸钡、碳酸锶和碳酸钙),俗称电子粉。在交流电压作用下,灯丝交替地作为阴极和阳极。灯管内壁涂有荧光粉。

荧光灯管的涂粉机构实现自动化涂粉,但是现有的荧光灯管的自动涂粉机构在涂粉过程中,往往会出现荧光灯管涂粉厚度不均匀、粉浆中出现气泡导致细小位置没有涂粉等问题,严重影响了荧光灯管的质量,而并没有相关的装置可以对荧光灯管的涂粉效果进行检测来确定灯管的涂粉质量。

发明内容

本发明的目的在于提供一种用于荧光灯管涂粉效果的智能检测系统,以解决背景技术中提出的问题。

为实现上述目的,本发明提供技术方案如下:

一种用于荧光灯管涂粉效果的智能检测系统,包括底板,底板上左右两端分别固定设置固定块,任一固定块顶部固定连接Y形架,两Y形架间前后两侧分别架设主动辊和从动辊,Y形架配合主动辊一端设有第三电机,主动辊和从动辊间配合设置检测点,检测点正上方设置检测机构,检测机构用于检测荧光灯管涂粉效果,固定块上配合设有直线驱动机构,直线驱动机构固定连接有发光体,发光体长度不小于荧光灯管长度,发光体直径小于荧光灯管内径;第三电机、直线驱动机构及检测机构均与一控制器配合设置。

优选地,所述直线驱动机构包括两端分别贯穿两固定块的保护套筒,保护套筒与主动辊平行设置,保护套筒内设有螺纹套筒,螺纹套筒设置内螺纹,螺纹套筒内设置相配合的螺杆,螺杆一端与第一电机连接,第一电机固定设置在其中一固定块外侧;螺纹套筒远离第一电机的一端固定连接有竖直向上的连接件,连接件顶部与发光体一端连接,第一电机与所述控制器配合设置。

优选地,所述底板远离第一电机一侧开设滑槽,滑槽内设有滑块,滑块远离第一电机一端向上延伸至螺纹套筒并与螺纹套筒固定连接。

优选地,所述智能检测系统配合荧光灯管设有灯管圆心定位组件,直线驱动机构配合灯管圆心定位组件设有升降组件,所述灯管圆心定位组件及升降组件均与所述控制器配合设置。

优选地,所述灯管圆心定位组件包括固定设置在固定块和对应的Y形架间的第一电动伺服缸、设置在检测点正上方的微控开关、架设在Y形架上支架、以及设置在支架上的距离传感器,所述第一电动伺服缸、距离传感器及微控开关均与所述控制器配合设置。

优选地,所述升降组件为固定设置在连接件和螺纹套筒间的第二电动伺服缸,所述第二电动伺服缸与控制器配合设置。

优选地,所述连接件上部嵌设有一主动轮,主动轮轴连接有一第二电机,连接件上配合主动轮设有从动轮,从动轮一侧与发光体固定连接,连接件配合发光体设有安装槽。

优选地,所述检测机构包括摄像模块,摄像模块配合设有图像预处理模块,图像预处理模块配合设有检测模块,所述检测模块与所述数据存储模块配合设置,数据存储模块用于获取灯管圆周面样本图像以及对应的目标框和缺陷标签,所述摄像模块用于获取检测点影像,所述图像预处理模块用于基于检测点影像获取灯管圆周面图像,所述检测模块用于基于灯管圆周面样本图像以及对应的目标框和缺陷标签建立灯管涂粉缺陷检测模型,以及基于灯管涂粉缺陷检测模型获取灯管圆周面图像缺陷。

优选地,图像预处理模块包括,影像拆分单元,用于将摄像点影像拆分成帧图像;灯管图像提取单元,用于提取帧图像中的灯管图像;图像融合单元,用于基于灯管图像获取灯管圆周面图像。

应用一种用于荧光灯管涂粉效果的智能检测系统的方法,包括:人工将涂粉后的荧光灯管置于检测点,并启动控制器;控制器控制直线驱动机构将发光体横向置入涂粉后的荧光灯管内;控制器控制检测机构对涂粉后的荧光灯管进行缺陷检测;人工根据缺陷检测结果划分灯管等级。

与现有技术相比,本发明的有益效果为:

通过设置直线驱动机构驱动发光体向涂粉后的荧光灯管内移动,通过设置主动辊和从动辊,使得涂粉过后的荧光灯管转动,并结合检测机构实现在发光条件下的荧光灯管圆周面的涂粉效果的检测,通过检测结果对荧光灯管进行筛选以提高出厂的荧光灯管的质量。

附图说明

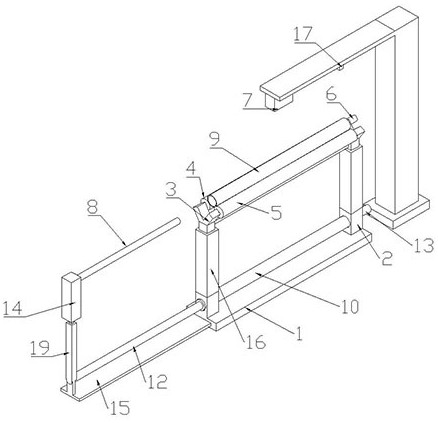

图1为本发明的结构示意图。

图2为本发明的前视图。

图3为直线驱动机构的剖视图。

图4为连接件的剖视图。

图中标记:1-底板,2-固定块,3-Y形架,4-主动辊,5-从动辊,6-第三电机,7-检测机构,8-发光体,9-荧光灯管,10-保护套筒,11-螺纹套筒,12-螺杆,13-第一电机,14-连接件,15-滑块,16-第一电动伺服缸,17-微控开关,18-距离传感器,19-第二电动伺服缸,20-主动轮,21-从动轮,22-安装槽。

具体实施方式

下面将结合附图和实施例,对本发明的技术方案做进一步解释,本发明的技术方案范围包括但不限与实施例记载的范围。

参照图1-4,一种用于荧光灯管涂粉效果的智能检测系统,包括底板,底板上左右两端分别固定设置固定块,任一固定块顶部固定连接Y形架,两Y形架间前后两侧分别架设主动辊和从动辊,Y形架配合主动辊一端设有第三电机,主动辊和从动辊间配合设置检测点,检测点正上方设置检测机构,检测机构用于检测荧光灯管涂粉效果,固定块上配合设有直线驱动机构,直线驱动机构固定连接有发光体,发光体长度不小于荧光灯管长度,发光体直径小于荧光灯管内径;第三电机、直线驱动机构及检测机构均与一控制器配合设置。

两Y形架的后侧架设主动辊,前侧则架设从动辊,主动辊和从动辊同等直径、同等长度且等高设置;设置在右侧的Y形架,其前端外侧固定设置第三电机,第三电机的转轴贯穿Y形架并与主动辊的辊轴右端固定连接。检测点用于放置荧光灯管。该发光体为可以为灯管或其他发光体。检测机构设置在右侧的机架上,该机架为L形。

本发明中,通过设置发光体的直径,防止发光体的直径过大时会影响荧光灯管管壁的涂粉层,通过设置发光体的长度,防止发光体过短无法对荧光灯管的每一点形成同等布置的光照,从而影响检测效果。

一种用于荧光灯管涂粉效果的智能检测系统的方法,包括:人工将涂粉后的荧光灯管置于检测点,并启动控制器;控制器控制直线驱动机构将发光体横向置入涂粉后的荧光灯管内;控制器控制检测机构对涂粉后的荧光灯管进行缺陷检测;人工根据缺陷检测结果划分灯管等级。

所述直线驱动机构包括两端分别贯穿两固定块的保护套筒,保护套筒与主动辊平行设置,保护套筒内设有螺纹套筒,螺纹套筒设置内螺纹,螺纹套筒内设置相配合的螺杆,螺杆一端与第一电机连接,第一电机固定设置在其中一固定块外侧;螺纹套筒远离第一电机的一端固定连接有竖直向上的连接件,连接件顶部与发光体一端连接,第一电机与所述控制器配合设置。

本发明中,每个固定块横向设置保护套筒的安装通槽,保护套筒左端固定设置在左侧固定块的安装通槽内,保护套筒右端则固定设置在右侧固定块的安装通槽内,通过设置保护套筒对螺杆进行一个防尘作用,防止杂质与螺杆进入从而影响螺杆与螺纹套筒间的配合。保护套筒内的螺杆右端与第一电机的转轴固定连接,第一电机则固定设置在右侧固定块外侧;发光体左端与连接件顶端连接,且发光体的中心轴与检测点的荧光灯管中心轴同等高度,控制器控制第一电机驱动螺杆转动实现螺纹套筒向右移动预设长度,将发光体移入荧光灯管内。

所述底板远离第一电机一侧开设滑槽,滑槽内设有滑块,滑块远离第一电机一端向上延伸至螺纹套筒并与螺纹套筒固定连接。

本发明中,滑槽为通槽,滑块的长度可以大于滑槽的长度,滑块可在滑槽内左右移动,将滑块与螺纹套筒固定连接,实现滑块与螺纹套筒的同步移动。本发明中通过设置与螺纹套筒固定连接的滑块,并在底板一侧开设与滑块相配合的滑槽,实现螺纹套筒的平稳移动。

所述智能检测系统配合荧光灯管设有灯管圆心定位组件,直线驱动机构配合灯管圆心定位组件设有升降组件,所述灯管圆心定位组件及升降组件均与所述控制器配合设置。

本发明中,由于不同类型的荧光灯管的直径是不一致的,若不及时调整发光体的高度,发光体在直线驱动机构的作用下移动至荧光灯管的过程中可能会刮蹭荧光灯管内的涂粉层,通过设置灯管圆心定位组件对检测点的荧光灯管进行圆心定位,并通过升降组件调节发光体的高度,实现荧光灯管的中心轴与发光体的中心轴同等高度,扩大智能检测系统的使用范围。

所述灯管圆心定位组件包括固定设置在固定块和对应的Y形架间的第一电动伺服缸、设置在检测点正上方的微控开关、架设在Y形架上支架、以及设置在支架上的距离传感器,所述第一电动伺服缸、距离传感器及微控开关均与所述控制器配合设置。

作为灯管圆心定位组件的一种具体实施方式,支架架设在两Y形架间的中间位置,使得距离传感器能检测到与灯管底部的最小距离;该第一电动伺服缸的底端与固定块顶端固定连接,第一电动伺服缸的伸缩端顶部则与Y形架底端固定连接,微控开关则设置在检测点的荧光灯管的上部,荧光顶管在第一电动伺服缸的驱动作用下向上移动,当荧光灯管左侧或者右侧的顶部触碰到微控开关时,微控开关向控制器发送一个信号,控制器距离传感器和微孔开关的数据计算荧光灯管的直径,同时控制第一电动伺服缸复位,之后控制器会驱动升降组件升降以达到发光体的中心轴与荧光灯管的中心轴同等高度的目的。

所述升降组件为固定设置在连接件和螺纹套筒间的第二电动伺服缸,所述第二电动伺服缸与控制器配合设置。

作为升降组件的一种具体实施方式,第二电动伺服缸的底端与螺纹套筒左端固定连接,第二电动伺服缸的伸缩端顶部与连接件底部固定连接。

所述连接件上部嵌设有一主动轮,主动轮轴连接有一第二电机,连接件上配合主动轮设有从动轮,从动轮一侧与发光体固定连接,连接件配合发光体设有安装槽。

本发明中,该连接件为倒L形,连接件右侧开设与发光体相配的的安装槽,连接件的转角处设置铰接点,从动轮中心轴铰接在该铰接点上,实现从动轮的转动,连接件内配合该从动轮一侧设置主动轮,从动轮的另一侧则固定连接发光体左端,主动轮在第二电机的作用下转动,驱动从动轮转动,以实现发光体的转动,当不用时将发光体至于安装槽,对发光体起到保护作用,同时,当不用时,可通过直接按下第一电机的手动开关实现螺纹套筒的复位,减小占地面积。

所述检测机构包括摄像模块,摄像模块配合设有图像预处理模块,图像预处理模块配合设有检测模块,所述检测模块与所述数据存储模块配合设置,数据存储模块用于获取灯管圆周面样本图像以及对应的目标框和缺陷标签,所述摄像模块用于获取检测点影像,所述图像预处理模块用于基于检测点影像获取灯管圆周面图像,所述检测模块用于基于灯管圆周面样本图像以及对应的目标框和缺陷标签建立灯管涂粉缺陷检测模型,以及基于灯管涂粉缺陷检测模型获取灯管圆周面图像缺陷。

本发明中,目标框和缺陷标签一一对应,目标框用于框选灯管圆周面样本图像中涂粉厚度不均的位置或者未涂粉的位置,缺陷标签为未涂粉或者厚度不均;所述检测模块先通过灯管圆周面样本图像以及对应的目标框和缺陷标签对灯管涂粉缺陷检测模型进行训练,得到最优的灯管涂粉缺陷检测模型后,将灯管圆周面图像作为输入,即可获得灯管圆周面图像中存在缺陷的目标框和对应的缺陷标签。本发明中该灯管涂粉缺陷检测模型的初始网络模型为YOLOY2、SSD模型。

进一步的,可将通过灯管缺陷检测模型输出的目标框和对应的缺陷标签计算综合评分,举例来说,对两种不同的缺陷类型设置不同的权值,两者的权值相加为1,计算目标框的面积,通过对应缺陷类型的目标框面积的加权和计算综合评分,当高于预设综合评分值时,作为不合格品。

所述图像预处理模块包括,

影像拆分单元,用于将摄像点影像拆分成帧图像;

灯管图像提取单元,用于提取帧图像中的灯管图像;

图像融合单元,用于基于灯管图像获取灯管圆周面图像。

一种用于荧光灯管涂粉效果的智能检测系统的方法,具体来说包括以下步骤:

步骤1:人工打开第一电机的手动开关,套筒螺杆在第一电机的作用下向左移动至指定位置后,关闭第一电机的手动开关;这里需要注意的是,此时发光体设置在安装槽内,人工打开第二电机的手动开关,将发光体转动至与地面平行;

步骤2:将涂粉后的荧光灯管放至检测点,人工启动控制器,控制器驱动距离传感器检测与灯管底部的最小距离并同步至控制器;

步骤3:控制器驱动第一电动伺服缸上升直至与微控开关触碰,控制器基于微控开关的信号和距离传感器的数据计算灯管的直径,并确定第二电动伺服缸的待升降距离,同时控制器控制第一电动伺服缸复位;

步骤4:控制器根据计算得到的待升降距离驱动第二电动伺服缸,并驱动第一电机转动,使发光体向右移动至灯管内,

步骤5:检测机构对灯管进行缺陷检测,并计算综合评分,判断是否为不合格品;

步骤6:人工将灯管取下,对不合格品不进行下一工序的加工。

- 一种用于荧光灯管涂粉效果的智能检测系统

- 一种荧光灯管涂粉喷头