一种全电动的高空作业平台

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及机械作业设备技术领域,具体而言,涉及一种全电动的高空作业平台。

背景技术

剪叉式高空作业平台是用途广泛的高空作业专用设备,它的剪叉式机械结构,使升降台更稳定更安全,配备了驱动系统可以高效灵活的移动,从而为高效率工作提供保障。由于工作平台比较宽大并具有较高的承载能力,使高空作业范围更大、并适合多人同时作业,现广泛用于车站、码头、桥梁、大厅、厂房室内外机械安装、设备维修、建筑保养等。目前生产厂家制造的剪叉式高空作业平台,行驶和升降系统多采用液压系统,使得液压系统结构复杂,接头和管路过多,容易造成油液泄漏,能效低,使用与保养成本高,导致不能适应某些苛刻的工作环境。

发明内容

本发明旨在提高高空作业平台的使用性能。

为解决上述问题,本发明提供了一种全电动的高空作业平台,包括底盘、工作台、位于所述底盘和所述工作台之间的剪叉架以及设置于所述剪叉架上的举升驱动机构,所述举升驱动机构适于驱动所述剪叉架伸长或收缩以调节所述工作台的高度;还包括用于驱动转向轮的转向驱动机构以及用于驱动驱动轮的行走驱动机构;其中,所述举升驱动机构、所述转向驱动机构和所述行走驱动机构均为电驱动机构。

进一步地,所述剪叉架的顶部前端与所述工作台铰接,所述剪叉架的顶部后端通过第一滑块与所述工作台连接,所述第一滑块沿所述工作台的前后方向与所述工作台滑动连接,所述第一滑块与所述剪叉架铰接,所述剪叉架的底部前端与所述底盘铰接,所述剪叉架的底部后端通过第二滑块与所述底盘连接,所述第二滑块沿所述底盘的前后方向与所述底盘滑动连接,所述第二滑块与所述剪叉架铰接。

进一步地,所述转向轮通过转向架与所述底盘连接,所述转向架包括转向架本体与转向轴,所述转向轮与所述转向架本体连接,所述转向轴将所述转向架本体与所述底盘连接,以使所述转向架本体适于相对所述底盘转动;

所述转向驱动机构包括第一电动直线驱动件和连杆,所述第一电动直线驱动件的固定端与所述底盘连接,所述第一电动直线驱动件的活动端与所述连杆的一端铰接,所述连杆的另一端与所述转向架本体铰接,通过所述第一电动直线驱动件的活动端的直线运动以使所述转向架本体带动所述转向轮转动。

进一步地,所述第一电动直线驱动件为双输出电动直线驱动装置,所述第一电动直线驱动件的两个活动端分别与两个所述连杆的一端铰接,两个所述连杆的另一端分别与两个所述转向架本体铰接。

进一步地,所述举升驱动机构为第二电动直线驱动件,所述行走驱动机构为电机。

进一步地,所述底盘内部设置有储存仓,所述储存仓适于放置电源装置。

进一步地,所述工作台包括外平台和内平台,所述外平台与所述剪叉架连接,所述内平台适于沿所述外平台的前后方向移动。

进一步地,所述内平台的外侧设置有内滑轮和内导轨,所述外平台的内侧设置有外滑轮和外导轨,所述内滑轮滑动连接于所述外导轨上,所述外滑轮滑动连接于所述内导轨上。

进一步地,所述工作台还包括平台延伸驱动机构,所述平台延伸驱动机构与所述外平台连接,所述平台延伸驱动机构适于驱动所述内平台沿所述外平台的前后方向移动。

进一步地,所述平台延伸驱动机构为第三电动直线驱动件。

与现有技术相比,本发明提供的一种全电动的高空作业平台,具有但不局限于以下技术效果:

通过所述举升驱动机构可以控制所述剪叉架在竖直方向上伸长或者收缩,进而调节所述工作台的高度,使所述工作台上的作业人员达到合适的作业高度,通过所述转向驱动机构控制所述转向轮的转动,进而控制所述高空作业平台整体进行转向,通过行走驱动机构带动驱动轮转动进行行走,也可通过所述行走驱动机构控制所述驱动轮制动而停止。其中,通过将举升驱动机构、转向驱动机构和行走驱动机构都设计为电驱动机构,这种全电动方案,没有液压系统,就没有液压缸、软管、泵、阀、油箱等,油泄露的风险完全被消除,避免了液压系统带来的维护工作,同时,全电动的设计形式,能耗低,则电池的所需容量可大大降低,同时缩短设备的充电时间,大大提高了高空作业平台的使用性能。

附图说明

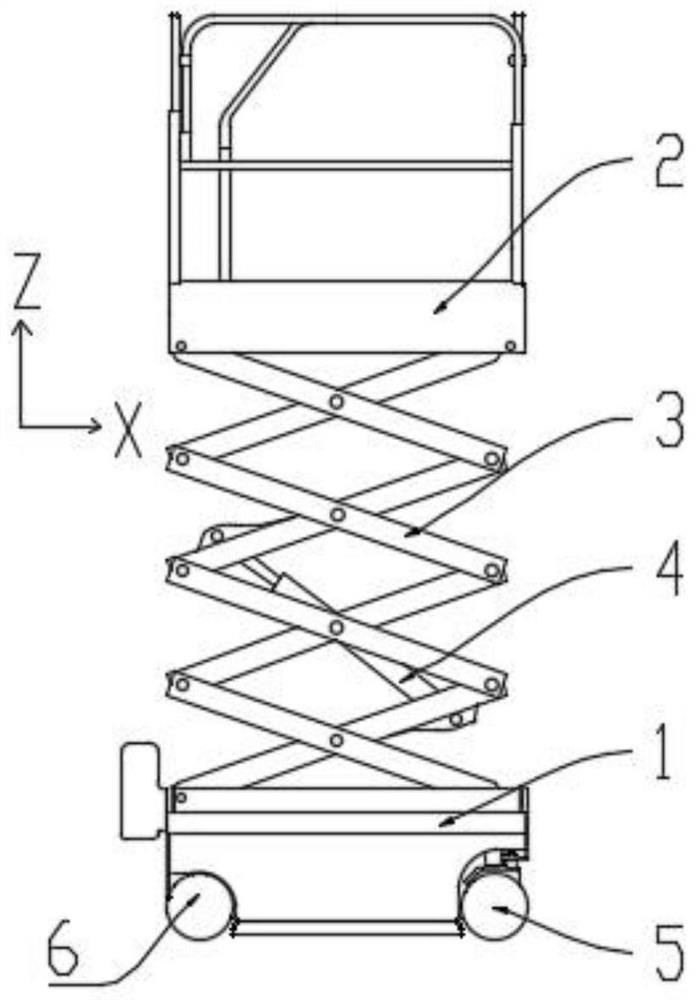

图1为本发明实施例的全电动的高空作业平台的示意性结构图;

图2为本发明实施例的全电动的高空作业平台的示意性侧视图;

图3为本发明实施例的制动系统的示意性结构图;

图4为本发明实施例的转向系统的示意性结构图;

图5为本发明实施例的工作台的示意性结构图;

图6为本发明实施例的工作台的示意性侧视图。

附图标记说明:

1-底盘,2-工作台,21-外平台,22-内平台,23-平台延伸驱动机构,3-剪叉架,4-举升驱动机构,5-转向轮,6-驱动轮,61-安装座,7-行走驱动机构,8-转向架本体,81-转向轴,91-第一电动直线驱动件,92-连杆。

具体实施方式

为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

而且,附图中Z轴表示竖向,也就是上下位置,并且Z轴的正向(也就是Z轴的箭头指向)表示上,Z轴的负向(也就是与Z轴的正向相反的方向)表示下;附图中X轴表示纵向,也就是前后位置,并且X轴的正向(也就是X轴的箭头指向)表示前,X轴的负向(也就是与X轴的正向相反的方向)表示后;附图中Y轴表示横向,也就是左右位置,并且Y轴的正向(也就是Y轴的箭头指向)表示右,Y轴的负向(也就是与Y轴的正向相反的方向)表示左。

同时需要说明的是,前述Z、X、Y轴的表示含义仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

参见图1、图2和图3,本发明实施例的一种全电动的高空作业平台,包括底盘1、工作台2、举升系统、转向系统、制动系统,所述举升系统包括剪叉架3和举升驱动机构4,所述转向系统包括转向轮5和转向驱动机构,所述制动系统包括驱动轮6和行走驱动机构7,所述剪叉架3设置于所述底盘1和所述工作台2之间,所述举升驱动机构4设置于所述剪叉架3上,所述举升驱动机构4适于驱动所述剪叉架3伸长或收缩以调节所述工作台2的高度,两个所述转向轮5分别通过两个转向架转动连接于所述底盘1底部的前端,所述转向驱动机构适于驱动两个所述转向架同步转动,两个所述驱动轮6分别通过两个安装座61安装于所述底盘1底部的后端,行走驱动机构7与所述安装座61连接,行走驱动机构7与所述安装座61连接,所述行走驱动机构7用于驱动所述驱动轮6转动行走或制动所述驱动轮6;其中,所述举升驱动机构4、所述转向驱动机构和所述行走驱动机构7均为电驱动机构。

这里,通过所述举升驱动机构4可以控制所述剪叉架3在竖直方向上伸长或者收缩,进而调节所述工作台2的高度,使所述工作台2上的作业人员达到合适的作业高度,通过所述转向驱动机构控制所述转向轮5的转动,进而控制高空作业平台整体进行转向,通过行走驱动机构带动驱动轮6转动进行行走,也可通过所述行走驱动机构控制所述驱动轮6制动而停止。

这里,由于液压驱动易产生液体泄漏,不适合高、低温等特殊场合,例如低温场合下,液压源流动不畅,高温场合下,容易发生火灾等意外,使得高空作业平台难以适用这种较极端的高、低温场合,而本实施例通过将所述举升驱动机构4、所述转向驱动机构和所述行走驱动机构7都设计为电驱动机构,这种全电动方案,可以适应各种应用场合,应用范围广泛,免于发生危险,同时,油泄露的风险完全被消除,避免了液压系统带来的维护工作。另外,由于液压传动系统的工作性能和效率也会因温度而受影响,在高温或低温环境下工作,比如火电厂、焚烧站、冰场等工作场合,工作性能和效率会受到影响,而本实施例提供的全电动驱动结构的工作性能和工作效率不受影响。液压系统在传动过程中,由于能量需要经过两次转换,一次是电动机的机械能转换成为液压泵输出的液体的压力能,另一次是输入执行元件的液体的压力能转换成为执行元件输出的机械能,经过两次能量转换要损失较多能量,而本实施例提供的全电动方案仅需一次能量转换,没有中间的能量转化,耗能低,效率高,又由于本实施例的全电动结构能耗低,电池的所需容量可大大降低,也可以缩短设备的充电时间。液压系统的工作液体对污染很敏感,比如携带液压系统的高空作业平台在粉尘环境中工作时,空气中的粉尘或多或少地会对液压系统的工作液体造成污染,从而影响工作效率等,污染后的工作液体对液压元件的危害很大,液压系统的故障比较难查找,对操作、维修人员的技术水平有较高要求,而本实施例提供的全电动驱动结构则不存在污染问题,进一步减小维修成本。

可选地,所述剪叉架3的顶部前端与所述工作台2铰接,所述剪叉架3的顶部后端通过第一滑块与所述工作台2连接,所述第一滑块沿所述工作台2的前后方向与所述工作台2滑动连接,所述第一滑块与所述剪叉架3铰接,所述剪叉架3的底部前端与所述底盘1铰接,所述剪叉架3的底部后端通过第二滑块与所述底盘1连接,所述第二滑块沿所述底盘1的前后方向与所述底盘1滑动连接,所述第二滑块与所述剪叉架3铰接。

这里,通过“所述剪叉架3的顶部前端与所述工作台2铰接”构成一个转动副连接,通过“所述剪叉架3的顶部后端通过第一滑块与所述工作台2连接,所述第一滑块沿所述工作台2的前后方向与所述工作台2滑动连接,所述第一滑块与所述剪叉架3铰接”构成一个移动副连接,通过“所述剪叉架3的底部前端与所述底盘1铰接”构成又一个转动副连接,通过“所述剪叉架3的底部后端通过第二滑块与所述底盘1连接,所述第二滑块沿所述底盘1的前后方向与所述底盘1滑动连接,所述第二滑块与所述剪叉架3铰接”构成另一个移动副连接,进而通过两个转动副连接和两个移动副连接,保证剪叉架3可以在底盘1与工作台2之间实现竖向的伸长或收缩。

参见图4,可选地,所述转向架包括转向架本体8与转向轴81,所述转向轮5与所述转向架本体8连接,所述转向轴81将所述转向架本体8所述底盘1连接,以使所述转向架本体8适于相对所述底盘1转动。

所述转向驱动机构包括第一电动直线驱动件91和连杆92,所述第一电动直线驱动件91的固定端与所述底盘1连接,所述第一电动直线驱动件91的活动端通过连杆92与所述转向架本体8连接,通过所述第一电动直线驱动件91的活动端的直线运动以使所述转向架本体8带动所述转向轮5转动。

这里,转向架本体8需要带动转向轮5一起做转向运动,因而转向轮5与转向架本体8是相对固定的,转向轴81的连接方式可以有:转向轴81的底端与转向架本体8转动连接,转向轴81的顶端与底盘1固定连接;或者,转向轴81的底端与转向架本体8固定连接,转向轴81的顶端与底盘1转动连接;或者,转向轴81的底端与转向架本体8转动连接,且转向轴81的顶端也与底盘1转动连接。

连杆连接的具体方式是:连杆92的一端与转向架本体8铰接(比如在转向架本体8上设置有一个连杆轴,通过连杆92与连杆轴的转动连接进而实现连杆92与转向架本体8的铰接),连杆92的另一端与第一电动直线驱动件91的活动端铰接,通过第一电动直线驱动件91的长度变化进而通过连杆92推动或者拉动转向架本体8与转向轮5转动。其中,“第一电动直线驱动件91的长度变化”指的是第一电动直线驱动件91的活动端向第一电动直线驱动件91的固定端中收缩,以及第一电动直线驱动件91的活动端从第一电动直线驱动件91的固定端中伸出。

第一电动直线驱动件91可以是电推杆,比如使用CAHB-20E电推杆,电动推杆结构简单,推力小、工作制低,控制程序简便,价格低,其较小的伸缩行程完全可以满足转向轮的转向需求。

参见图4,可选地,所述第一电动直线驱动件91为双输出电动直线驱动装置,所述第一电动直线驱动件91的两个活动端分别通过两个所述连杆92与两个所述转向架本体8连接,具体是,所述第一电动直线驱动件91的两个活动端分别与两个所述连杆92的一端铰接,两个所述连杆92的另一端分别与两个所述转向架本体8铰接。

这里,第一电动直线驱动件91为双输出电动直线驱动装置时,即第一电动直线驱动件91的固定端一个,第一电动直线驱动件91的活动端具有两个,且第一电动直线驱动件91的两个活动端对称设置在第一电动直线驱动件91的固定端的两端,第一电动直线驱动件91的两个活动端可以同时伸出或者收缩,满足两个转向轮5的同步转动要求,且所需要的安装空间、附加结构大大减少。

当然,第一电动直线驱动件91除了可以是双输出电动直线驱动装置,它也可以是单输出电动直线驱动装置。当第一电动直线驱动件91为单输出电动直线驱动装置时,需要配有两个第一电动直线驱动件91,两个第一电动直线驱动件91分别通过一个连杆92与转向架本体8连接,但一对单输出直线驱动件需要动作匹配一致。

可选地,所述举升驱动机构4为第二电动直线驱动件,所述行走驱动机构7为电机,具体是减速电机,例如平行减速电机ECC4T244045JLGBR。

这里,举升驱动机构4为第二电动直线驱动件,举升驱动机构4的两端分别与剪叉架3上的缸座铰接点以转动副的形式相连接。

其中,举升驱动机构4可以是电动缸,包括一级、二级或多级的直线电驱动部件,例如采用CASM-100直线电动缸,电动缸相较于电推杆具有大推力,大行程,具有精确速度、位置控制、高速度、等特点,满足剪叉架的高长度的伸缩要求,也满足很大的承重需求。

可选地,所述底盘1内部设置有储存仓。

这里,通过在底盘1内部设置储存仓,可以用于存放和安装电池、控制器件等。

参见图5和图6,可选地,所述工作台2包括外平台21和内平台22,所述外平台21与所述剪叉架3连接,所述内平台22适于沿所述外平台21的前后方向移动。

这里,通过内平台22相对于外平台21的前后移动进行实现工作台2的扩展或者收缩,以此改变工作台2的大小。

可选地,所述内平台22的外侧设置有内滑轮和内导轨,所述外平台21的内侧设置有外滑轮和外导轨,所述内滑轮滑动连接于所述外导轨上,所述外滑轮滑动连接于所述内导轨上。

这里,通过内滑轮与外导轨的滑动配合,外滑轮与内导轨的滑动配合,保证内平台22在移动过程中平稳运行。

参见图5和图6,可选地,所述工作台2还包括平台延伸驱动机构23,所述平台延伸驱动机构23与所述外平台21连接,所述平台延伸驱动机构23适于驱动所述内平台22沿所述外平台21的前后方向移动。

这里,通过平台延伸驱动机构23实现控制内平台22的移动,避免了手动推拉,更加省力方便。

进一步地,所述平台延伸驱动机构23为第三电动直线驱动件,例如采用CAHB-22E电推杆。

综上所述,举升驱动机构4中的电机可以记为举升电机、转向驱动机构中的电机可以记为转向电机,行走驱动机构为行走电机,平台延伸驱动机构中的电机可以记为平台延伸电机。

这里,本实施例的全电动的高空作业平台还可以包括控制系统,所述控制系统可以包括操作端、控制器ECU,所述操作端为操作手柄或者操作面板。由操作手柄或操作面板输入操作指令给所述控制器ECU,所述控制器ECU根据指令输出控制信号给举升电机控制器、转向电机控制器、平台延伸电机控制器、行走电机控制器;由举升电机控制器的输出电压控制所述举升驱动机构4的伸出和缩回,以实现驱动所述剪叉架3的升降;由转向电机控制器的输出电压控制所述第一电动直线驱动件91的伸出和缩回,以实现所述转向轮5的转向;由平台延伸电机控制器的输出电压控制所述平台延伸驱动机构23的伸出和缩回,以实现所述内平台22的伸出和缩回;由行走电机控制器的输出电压控制电机的正转和反转,以实现所述底盘1的行走前进和后退,由电磁制动模块实现制动。

术语“第一”、“第二”、“第三”和“第四”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”和“第四”的特征可以明示或者隐含地包括至少一个该特征。

虽然本发明公开披露如上,但本发明公开的保护范围并非仅限于此。本领域技术人员在不脱离本发明公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

- 一种全电动的高空作业平台

- 一种全电动高空作业平台能量回收控制方法及系统