一种抗菌聚酯材料及其制备方法与应用

文献发布时间:2023-06-19 11:55:48

技术领域

本发明属于功能高分子材料合成技术领域,涉及一种抗菌聚酯材料及其制备方法与应用,具体涉及一种基于三聚氯氰衍生的可聚合二酸单体与二元醇化合物缩聚合成的抗菌聚酯材料及其制备方法与应用。

背景技术

聚酯材料以其优良的性能在服装、家纺、医疗等行业被广泛应用。随着人们生活水平和环保意识的提高,病原微生物的污染在卫生保健产品、医疗器械、水、空气净化系统、食品包装等领域受到极大关注。聚酯材料的抗菌性能也成为研究热点。

目前制备抗菌聚酯材料的方法有以下几种:第一,将抗菌剂与聚酯材料物理共混,获得其复合抗菌材料。例如,中国专利CN103570923采用银离子改性聚对苯二甲酸乙二醇酯的方法获得抗菌聚酯材料;中国专利CN107686551在二元醇二元酸体系中加入二碳酸二叔丁酯天冬氨酸二甲酯单体获得抗菌聚酯材料;第二,在材料表面修饰或接枝抗菌剂,例如,中国专利CN110128771在丙烯酸酯材料中接枝载银复合抗菌粉末与无机抗菌助剂等进行络合反应,获得具有抗菌性能的聚酯材料。

上述现有的抗菌聚酯材料总是不尽如人意,存在这样或那样的缺陷,一方面,通过物理共混法掺杂的抗菌剂会随着时间的推移逐渐释放,抗菌性能减弱从而无法实现持久的抗菌效果;另一方面,常用于表面修饰的抗菌剂如金属离子、季铵盐类、咪唑类化合物往往不能满足环境的友好要求,而且死亡微生物在聚合物表面的积聚会妨碍抗菌功能团发挥作用;还有,通过释放杀菌剂抗菌的方式,不仅破坏有害菌群,对皮肤自有菌群也可能产生伤害,不能满足良好的生物相容性。

近几年的抗菌材料多数根据生物特性产生响应或是产生杀菌的效果或是几种材料协同作用抗菌,例如,Wang J,Lu J,Zhou Y,et al.“Multifunctional AntibacterialMaterials for the Control of Hazardous Microbes and Chemicals”,A Review[J].2021DOI:10.1021/acsestwater.0c00153.又如,Cheng Q,Asha A B,Liu Y,et al.“Antifouling and Antibacterial Polymer-Coated Surfaces Based on the CombinedEffect of Zwitterions and the Natural Borneol”,ACS Applied Materials&Interfaces[J]2021,13,(7),9006–9014,而通过抗细菌黏附的单一聚合材料则很少见,因此在解决抗菌问题上,合成一种新型的单一材料具有很大意义。

因此,研发一种具有高效持久的抗菌性能且生物相容性良好的无添加本体抗菌聚酯材料具有现实意义。

发明内容

本发明的目的之一在于针对现有技术中存在的问题提供一种抗菌聚酯材料,该抗菌聚酯材料环境友好且具有高效抗菌性能,使用过程中不会使得微生物产生抗菌剂耐受性。

本发明的目的之二在于提供一种上述抗菌聚酯材料的制备方法,采用该方法制备抗菌聚酯材料,工艺简单,成本低廉,产品结构简单且具有高效抗菌作用,可广泛应用于卫生、环保或医疗产业。

为此,本发明第一方面提供了一种抗菌聚酯材料,其分子结构如式(Ⅰ)所示:

式(Ⅰ)中:

n为聚合物的重复单元数,取值为正整数。

在本发明的一些实施例中,n=1-5000。

根据本发明,所述抗菌聚酯材料能够抑制或阻止微生物粘附于其表面;优选地,所述微生物包括细菌和/或真菌。

本发明第二方面提供了一种如本发明第一方面所述的抗菌聚酯材料的制备方法,其包括制备抗菌聚酯材料的步骤:在氮气氛下将二元醇化合物、三聚氯氰衍生的可聚合二酸单体化合物与第Ⅱ催化剂混合均匀,进行熔融缩聚反应,制得抗菌聚酯材料粗产品。

根据本发明,所述三聚氯氰衍生的可聚合二酸单体化合物的分子结构如式(Ⅱ)所示:

根据本发明,所述三聚氯氰衍生的可聚合二酸单体化合物的制备方法的包括以下步骤:

(1)将薄荷醇单取代的三聚氯氰衍生物-第Ⅰ溶剂混合液倒入恒压滴定漏斗中,将对氨基苯甲酸-第Ⅰ溶剂混合液倒入反应器中,并向其中加入第Ⅰ催化剂,加热升温,打开恒压滴定漏斗,向含有第Ⅰ催化剂的对氨基苯甲酸-第Ⅰ溶剂混合液中逐滴加入三聚氯氰衍生物-第Ⅰ溶剂混合液,回流反应,得到反应混合液;

(2)将反应混合液直接倒入酸性乙醇水混合液中,酸化后除去生成的盐和过量的对氨基苯甲酸,抽滤得到固体,并用热的去离子水冲洗后,放入真空干燥箱烘干,所得到的黄色粉末状三聚氰氯衍生的可聚合二酸单体化合物纯品。

在本发明的一些实施例中,对氨基苯甲酸与薄荷醇单取代的三聚氯氰衍生物的摩尔比为(3-10):1。

在本发明的另一些实施例中,所述回流反应的温度为120-160℃;所述回流反应的时间为3-12h。

本发明中,所述第Ⅰ溶剂包括二甲基甲酰胺和/或二甲基乙酰胺。

本发明中,所述第Ⅰ催化剂为吡啶;优选地,薄荷醇单取代的三聚氯氰衍生物与第Ⅰ催化剂的摩尔比为1:(0.05-0.1)。

本发明中,酸性乙醇水混合液的pH值为2-4。

在本发明的一些实施例中,所述二元醇化合物包括乙二醇和/或二乙二醇。

在本发明的一些实施例中,所述第Ⅱ催化剂包括钛酸四丁酯和/或氧化四丁基锂。

在本发明的一些实施例中,三聚氯氰衍生的可聚合二酸单体化合物与二元醇化合物的摩尔比为1:(0.5-3),优选为1:(0.6-2)。

在本发明的一些实施例中,所述第Ⅱ催化剂是三聚氯氰衍生的可聚合二酸单体化合物质量的1%±1%,优选为1%+1%。

根据本发明,所述熔融缩聚反应在梯度升温条件下进行,所述升温的梯度为每小时升高10-20℃;所述熔融缩聚反应的时间为6-20h,优选为9-16h。

根据本发明,在制备抗菌聚酯材料的步骤之后还包括分离纯化抗菌聚酯材料的步骤:将所制得抗菌聚酯材料粗产品溶解在第Ⅱ溶剂中并沉降到第Ⅲ溶剂中沉降提纯制得抗菌聚酯材料纯品。

在本发明的一些实施例中,所述第Ⅱ溶剂包括N-甲基吡咯烷酮、四氢呋喃、二甲基亚砜、二甲基甲酰胺、二甲基乙酰胺中的一种或几种。

在本发明的另一些实施例中,所述第Ⅲ溶剂为醇类溶剂,其包括甲醇、乙醇、三氟乙酸和六氟异丙醇中的一种或几种,优选为甲醇和/或乙醇。

本发明第三方面提供了如本发明第一方面所述的抗菌聚酯材料或如第二方面所述的方法制备的抗菌聚酯材料在制备抗菌产品中的应用。

优选地,所述应用包括将所述抗菌聚酯材料制成抗菌聚酯母粒,再基于抗菌聚酯母粒制备抗菌产品。

与现有技术相比,本发明所提供的抗菌聚酯材料的抗菌策略不同,其利用细菌对一些有立体化学结构的表面材料表现出手性选择性,选择将有具有立体化学抗菌特性的小分子薄荷醇引入聚酯结构。从化合物的结构设计入手,其抗菌活性来自材料本身,效果持久。材料抗菌群黏附而不杀菌,不会对皮肤自有菌群产生伤害,满足环境友好性要求。因此利用本发明得到的抗菌聚酯材料可作为抗菌材料用于包括医学、食品、卫生、及环保等领域,发展潜力巨大。

本发明还提供了一种新型抗菌策略的抗菌聚酯材料的制备方法及其使用方法,采用该方法制备抗菌聚酯材料,工艺简单,成本低廉,具有高效抗菌作用,可广泛应用于卫生、环保或医疗产业。

附图说明

下面结合附图来对本发明作进一步详细说明:

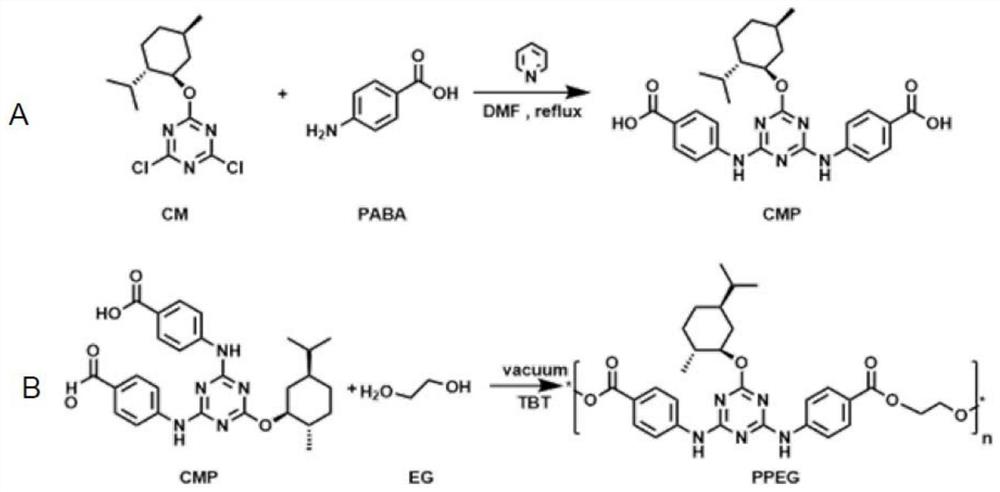

图1为本发明中制备抗菌聚酯材料的反应流程示意图;其中,A为基于薄荷醇单取代的三聚氯氰衍生物和对氨基苯甲酸制备三聚氯氰衍生的可聚合二酸单体化合物的反应式;B为基于三聚氯氰衍生的可聚合二酸单体化合物和二元醇化合物制备抗菌聚酯材料的反应式。

图2为本发明实施例1中制备的分子结构如式(Ⅱ)所示的三聚氯氰衍生的可聚合二酸单体化合物的1H NMR图。

图3为本发明实施例1中制备的分子结构如式(Ⅰ)所示的抗菌聚酯材料的1HNMR图。

图4为本发明实施例1中制备的分子结构如式(Ⅰ)所示的抗菌聚酯材料在抗黑曲霉实验中的真菌越狱效果图(0-15天),分别为第0天、第3天、第6天、第9天、15天。

具体实施方式

为使本发明容易理解,下面将结合附图详细说明本发明。但在详细描述本发明前,应当理解本发明不限于描述的具体实施方式。还应当理解,本文中使用的术语仅为了描述具体实施方式,而并不表示限制性的。

在提供了数值范围的情况下,应当理解所述范围的上限和下限和所述规定范围中的任何其他规定或居间数值之间的每个居间数值均涵盖在本发明内。这些较小范围的上限和下限可以独立包括在较小的范围中,并且也涵盖在本发明内,服从规定范围中任何明确排除的限度。在规定的范围包含一个或两个限度的情况下,排除那些包括的限度之任一或两者的范围也包含在本发明中。

Ⅰ、术语

本发明中所述用语“重复单元”是指聚合物中化学组成相同的最小单位,是构成高分子链并决定高分子以一定方式连接起来的原子组合。

本发明中所述用语“含薄荷醇侧基的抗菌聚酯材料”与“三聚氯氰衍生的聚合物”、“三聚氯氰衍生的含薄荷醇侧基的高分子材料”、“含薄荷醇侧基的高分子”和“三聚氯氰衍生的高分子抗菌材料”可以互换使用,均是指分子结构如式(Ⅰ)所示的抗菌聚酯材料。

本发明中所述用语“三聚氯氰”与“三聚氰氯”可以互换使用。

本发明中所述用语“真菌生理盐水菌悬液”是指已复壮的真菌的菌悬液保存(冰箱4℃保存)在无菌生理盐水液中形成的悬液。

本文所述用语“约”,“大约”,“基本上”和“主要”,当与组分,浓度,温度或其它物理或化学性质或特性的范围结合使用时,覆盖可能存在于属性或特性的范围的上限和/或下限中的变化,包括例如由舍入,测量方法或其他统计变化导致的变化。如本文所述,与量,重量等相关的数值,被定义的“约”是每个特定值的所有数值加或减1%。例如,用语“约10%”应理解为“9%至11%”。

Ⅱ、实施方案

为了制得具有高效持久的抗菌性能且生物相容性良好的无添加本体抗菌聚酯材料,本发明人对于本体抗菌聚酯材料进行了大量的研究,本发明人研究发现,在氮气氛下将二元醇化合物、三聚氯氰衍生的可聚合二酸单体化合物与催化剂混合后,进行熔融缩聚反应,可以制得一种抗菌聚酯材料。该抗菌聚酯材料属于一种无添加本体抗菌聚酯材料,其制备工艺简单,成本低廉,产品结构简单且具有高效抗菌作用,其使用过程中不会使得微生物产生抗菌剂耐受性。由此获得本发明。

因此,本发明所涉及的抗菌聚酯材料,其分子结构如式(Ⅰ)所示:

式(Ⅰ)中:

n为聚合物的重复单元数,取值为正整数;优选地,n=1-5000;研究结果表明,本发明中所述抗菌聚酯材料的分子量约为5000-1000000。

与现有技术相比,本发明所提供的抗菌聚酯材料的抗菌策略不同,其利用细菌对一些有立体化学结构的表面材料表现出手性选择性,选择将有具有立体化学抗菌特性的小分子薄荷醇引入聚酯结构;从化合物的结构设计入手,其抗菌活性来自材料本身,因此,该抗菌聚酯材料属于一种无添加本体抗菌聚酯材料。由于该抗菌聚酯材料抗菌群黏附而不杀菌,不会对皮肤自有菌群产生伤害,满足环境友好性要求。

研究结果表明,本发明所提供的抗菌聚酯材料能够抑制或阻止微生物(包括细菌和/或真菌,尤其是真菌)粘附于其表面,具有高效抗菌作用,且其使用过程中不会使得微生物产生抗菌剂耐受性,抗菌效果持久。

本发明第二方面所涉及的如本发明第一方面所述的抗菌聚酯材料的制备方法包括制备抗菌聚酯材料的步骤:在氮气氛下将二元醇化合物、三聚氯氰衍生的可聚合二酸单体化合物与第Ⅱ催化剂混合均匀,进行熔融缩聚反应,制得抗菌聚酯材料粗产品。

本发明中,所述三聚氯氰衍生的可聚合二酸单体化合物的分子结构如式(Ⅱ)所示:

本发明中制备上述三聚氯氰衍生的可聚合二酸单体化合物的反应式如图1中反应式A所示,在本发明的一些具体的实施例中,例如,所述三聚氯氰衍生的可聚合二酸单体化合物可以按照以下方法制备:

(1)按照对氨基苯甲酸与薄荷醇单取代的三聚氯氰衍生物的摩尔比为(3-10):1的量分别将对氨基苯甲酸和薄荷醇单取代的三聚氯氰衍生物溶解到第Ⅰ溶剂,分别形成对氨基苯甲酸-第Ⅰ溶剂混合液和薄荷醇单取代的三聚氯氰衍生物-第Ⅰ溶剂混合液;将薄荷醇单取代的三聚氯氰衍生物-第Ⅰ溶剂混合液倒入恒压滴定漏斗中,并将对氨基苯甲酸-第Ⅰ溶剂混合液倒入两口或三口烧瓶中,且按照薄荷醇单取代的三聚氯氰衍生物与第Ⅰ催化剂的摩尔比为1:(0.05-0.1)的量向其中加入第Ⅰ催化剂吡啶,将烧瓶置于油浴锅或沙浴锅中升温至120-160℃时,打开恒压滴定漏斗,向含有第Ⅰ催化剂的对氨基苯甲酸-第Ⅰ溶剂混合液中逐滴加入薄荷醇单取代的三聚氯氰衍生物-第Ⅰ溶剂混合液,设定1滴/s,温度控制在120-160℃,回流反应3-12h,得到反应混合液。

(2)将反应混合液直接倒入酸性乙醇水混合液中,酸化后除去生成的盐和过量的对氨基苯甲酸,抽滤得到固体,然后用热的去离子水冲洗3-5次,放入真空干燥箱烘干,所得到的黄色粉末即为三聚氰氯衍生的可聚合二酸单体化合物纯品;经过核磁表征,该三聚氯氰衍生的可聚合二酸单体化合物纯品的纯度在95%以上。

由于对氨基苯甲酸易溶于乙醇或酸性水溶液,因此,在上述制备三聚氯氰衍生的可聚合二酸单体化合物的过程中,通过将反应混合液与pH值为2-4的酸性乙醇水混合液(酸性乙醇水的混合溶液)混合搅拌,对反应混合液进行酸化即可除去盐和对氨基苯甲酸等杂质,提高三聚氯氰衍生的可聚合二酸单体化合物的纯度,有助于后续熔融缩聚的进行。

本发明中对于酸性乙醇水混合液的配制方法没有特别的限制,可以采用本领域常规的方法配制,例如,可以采用以下方法配制酸性乙醇水混合液:先将浓盐酸稀释到1%(质量分数);然后量取100mL的无水乙醇备用,加入同体积的1%的盐酸水溶液,使用pH计进行测量,持续加入去离子水直至pH小于4。

本发明中对于第Ⅰ溶剂没有特别的限制,只要能够很好的溶解反应原料即可,例如,所述第Ⅰ溶剂包括二甲基甲酰胺和/或二甲基乙酰胺。

容易理解,上述步骤(1)中的反应是在溶液中进行的。研究发现,在上述制备三聚氯氰衍生的可聚合二酸单体化合物的步骤中第Ⅰ溶剂的用量对于反应及反应产物收率没有特别的影响,因此本发明中对于上述制备三聚氯氰衍生的可聚合二酸单体化合物的步骤(1)中第Ⅰ溶剂的用量没有特别的限制,只要能够较好的溶解反应原料,使其充分接触,使得反应能够顺利进行即可。

本发明中基于上述分子结构如式(Ⅱ)所示的三聚氯氰衍生的可聚合二酸单体化合物和二元醇化合物通过熔融缩聚制备分子结构如式(Ⅰ)所示的抗菌聚酯材料的反应式如图1中反应式B所示。

在上述制备抗菌聚酯材料的步骤中,所述二元醇化合物包括乙二醇和/或二乙二醇,优选为乙二醇;所述催化剂包括钛酸四丁酯和/或氧化四丁基锂,优选为钛酸四丁酯。

在本发明的一些实施例中,三聚氯氰衍生的可聚合二酸单体化合物与二元醇化合物的摩尔比为1:(0.5-3),优选为1:(0.6-2)。

本领域技术人员应该了解的是,图1中反应式B所示出的在二元醇化合物与三聚氯氰衍生的可聚合二酸单体化合物在第Ⅱ催化剂的催化作用下所进行的制备抗菌聚酯材料的熔融缩聚反应实际上包括两个阶段的反应:

(1)第一阶段为二元醇化合物与三聚氯氰衍生的可聚合二酸单体化合物在第Ⅱ催化剂作用下进行酯化反应的阶段;这个阶段中所述第Ⅱ催化剂用量是三聚氯氰衍生的可聚合二酸单体化合物质量的1%+1%,酯化反应的温度130-180℃,优选为130-160℃,酯化反应的时间为5-10小时,优选为10h;

(2)第二阶段是第一阶段反应获得的酯化产物进行缩聚反应的阶段;这个阶段中,如果二元醇化合物和三聚氯氰衍生的可聚合二酸单体化合物酯化反应完全,则无需再次加入第Ⅱ催化剂,这可以理解为所述第Ⅱ催化剂的加入量是三聚氯氰衍生的可聚合二酸单体化合物质量的1%-1%;如果尚存在未反应完全的二元醇化合物和三聚氯氰衍生的可聚合二酸单体化合物,则需要再次加入第Ⅱ催化剂,此时,相当于先继续第一阶段的酯化反应,所述第Ⅱ催化剂的加入量是三聚氯氰衍生的可聚合二酸单体化合物质量的1%+1%;第二阶段中缩聚反应的温度为210-300℃,优选为260-280℃,缩聚反应的时间为1-6h,优选为4-6h。

基于上述反应过程不难理解,所述第Ⅱ催化剂的用量为三聚氯氰衍生的可聚合二酸单体化合物质量的1%±1%,优选为1%+1%;其可以理解为在二元醇化合物与三聚氯氰衍生的可聚合二酸单体化合物反应的第一阶段即酯化反应的阶段,第Ⅱ催化剂是三聚氯氰衍生的可聚合二酸单体化合物质量的1%+1%;在二元醇化合物与三聚氯氰衍生的可聚合二酸单体化合物反应的第二阶段即缩聚反应的阶段,第Ⅱ催化剂用量是三聚氯氰衍生的可聚合二酸单体化合物质量的1%-1%,即第一阶段中二元醇化合物和三聚氯氰衍生的可聚合二酸单体化合物酯化反应完全,则第二阶段无需再次加入第Ⅱ催化剂;而当第一阶段中二元醇化合物和三聚氯氰衍生的可聚合二酸单体化合物酯化反应不完全,则第二阶段中所述第Ⅱ催化剂的加入量是三聚氯氰衍生的可聚合二酸单体化合物质量的1%+1%。

根据本发明,所述熔融缩聚反应在梯度升温条件下进行,所述升温的梯度为每小时升高10-20℃。

同样地,基于上述反应过程不难理解,所述熔融缩聚反应的总反应时间为6-20h,优选为9-16。

本领域技术人员还应该了解的是,由于上述酯化反应与缩聚反应温度均大于100℃,再加上氮气持续输出可以使水分子气化除去,抽真空也可以带出未被氮气吹出的水分子,由此促进图1中反应式B所示出的反应正向进行。

根据本发明一些实施方式,在制备抗菌聚酯材料的步骤之后还包括分离纯化抗菌聚酯材料的步骤:将所制得抗菌聚酯材料粗产品溶解在第Ⅱ溶剂中并沉降到第Ⅲ溶剂中提纯制得抗菌聚酯材料纯品。

本发明中对于第Ⅱ溶剂没有特别的限制,只要能够较好的溶解本发明的抗菌聚酯材料即可,例如,第Ⅱ溶剂包括N-甲基吡咯烷酮、四氢呋喃,以及二甲基亚砜、二甲基甲酰胺和二甲基乙酰胺中的一种或几种。

本发明中对于第Ⅲ溶剂没有特别的限制,只要对本发明的抗菌聚酯材料没有溶解能力,能够使其完全沉降即可,例如,所述的第Ⅲ溶剂包括甲醇、乙醇、三氟乙酸和六氟异丙醇中的一种或几种,优选为甲醇和/或乙醇,进一步优选为甲醇。

研究发现,第三溶剂温度显著低于抗菌聚酯材料-第Ⅱ溶剂混合液温度时,比较有利于抗菌聚酯材料的沉淀提纯,优选第Ⅲ溶剂的温度为-4℃至常温,进一步优选为-4℃至0℃。

在本发明的一些具体的实施例中,例如,所述抗菌聚酯材料可以按以下方法制备:

(1)按照三聚氯氰衍生的可聚合二酸单体化合物与二醇化合物的摩尔比为1:(0.5-3),优选为1:(0.6-2)、第Ⅱ催化剂与三聚氯氰衍生的可聚合二酸单体化合物的质量比为(1%+1%):1的量,将三聚氯氰衍生的可聚合二酸单体化合物、乙二醇和第Ⅱ催化剂钛酸四丁酯置于反应瓶中,将体系密封,抽真空后通入氮气,以每小时升高10-20℃的梯度升温至130-180℃,优选为130-160℃,酯化5-10h,优选为10h后,得到酯化预聚物粗产品;随后降温至80℃保温30分钟,按照第Ⅱ催化剂与三聚氯氰衍生的可聚合二酸单体化合物的质量比为1%±1%:1的量再次加入第Ⅱ催化剂钛酸四丁酯,然后升温至210-300℃,优选为260-280℃,并抽真空至0.01Mpa,进行1-6h,优选为4-6h的缩聚反应,获得土黄色固体粉末状的抗菌聚酯材料粗产品;

(2)将抗菌高分子材料粗产品溶解在第Ⅱ溶剂中,置于大量第Ⅲ溶剂中沉降后抽滤获得固态抗菌聚酯材料得到分子结构如式(Ⅰ)所示的抗菌聚酯材料纯品。

上述熔融缩聚反应过程中,采用梯度升温,是为了避免二酸化合物达到分解温度。

本发明第三方面提供了如本发明第一方面所述的抗菌聚酯材料或如第二方面所述的方法制备的抗菌聚酯材料在制备抗菌产品中的应用。

本发明中,所述应用主要包括将所述抗菌聚酯材料制成抗菌聚酯母粒,再基于抗菌聚酯母粒制备抗菌产品。

根据本发明,所述抗菌聚酯母粒主要采用固相法、熔融法或溶液法制备。

在本发明的一些实施例中,采用固相法制备抗菌聚酯母粒,其包括:将抗菌聚酯材料粗产品加入到转矩流变仪中反应,反应温度低于聚酯高分子熔点(约280℃)0-20℃左右,反应时间120min,反应结束后将产物粉碎并经第III溶剂(甲醇)洗脱杂质,再经过真空干燥早得到抗菌聚酯母粒。

在本发明的另一些实施例中,采用熔融法制备抗菌聚酯母粒,其包括:将抗菌聚酯材料粗产品加入到转矩流变仪中反应,反应温度低于聚酯高分子熔点(约280℃)0-20℃左右,反应时间30min,反应结束后经第III溶剂(甲醇)洗脱杂质,再经过真空干燥早得到所述抗菌高分子母粒。

在本发明的又一些实施例中,采用溶液法制备抗菌聚酯母粒,其包括:将抗菌聚酯材料纯品与第Ⅱ溶剂混合使其溶解,形成溶液后,均匀搅拌60min,将产物倒入第Ⅲ溶剂(甲醇)沉淀,再经过真空干燥得到所述抗菌高分子母粒。

本发明中所述抗菌产品包括医学、食品、卫生、及环保等领域的抗菌产品。

本发明中抗菌聚酯材料的真菌抗粘附性能试验方法包括以下步骤:

(1)称取0.1g抗菌抗粘附高分子母粒,利用压膜机把它们压成直径约为1cm,厚度为0.1cm的圆形膜片,置于无菌操作台内进行紫外线照射灭菌1h。

(2)将灭菌后的圆片放置在培养基表面,然后在距离材料1cm左右位置处放置提前滴有6μL真菌生理盐水菌悬液的小圆形滤纸片,所有操作在无菌操作台内完成。在恒温培养箱内进行培养,温度为30℃,用手机拍照记录黑曲霉生长状态,每24h进行一次记录。

本发明中所述真菌包括霉菌、其他真菌,其中,所述霉菌包括黑曲霉、黄曲霉、绿曲霉等等;所述其他真菌包括酵母菌、蕈菌等等。

实施例

以下通过具体实施例对于本发明进行具体说明。下文所述实验方法,如无特殊说明,均为实验室常规方法。下文所述实验材料,如无特别说明,均可由商业渠道获得。

实施例1:

本实施例的抗菌抗粘附高分子材料的制备方法,按以下方法进行:

按照摩尔比为4:1(304mg:548mg)将对氨基苯甲酸和薄荷醇单取代的三聚氯氰衍生物分别溶于20mL DMF(N,N-二甲基甲酰胺),将溶于二甲基甲酰胺的三聚氯氰衍生物恒压滴定到含有第Ⅰ催化剂吡啶(3.95mg,三聚氯氰衍生物与第Ⅰ催化剂吡啶的摩尔比为1:0.05)的对氨基苯甲酸的二甲基甲酰胺中,升温到140℃,回流反应3h,得到反应混合液。将混合溶液用酸性乙醇水混合液(pH=3)酸化沉降,取固体干燥获得的白色固体为三聚氰氯衍生的可聚合二酸单体化合物(简称为二酸单体化合物)纯品,收率为65%。

用核磁共振氢谱(AVANCE III HD,布鲁克Bruker)对本实施例得到的二元酸单体化合物的结构进行表征,结果如图2所示,得到的结构如下:

二酸单体化合物(三聚氰氯衍生的可聚合二酸单体化合物)与二醇化合物按照物质的摩尔比为1:2的量加入反应瓶中,加入二酸化合物质量当量1%(5.05mg)的钛酸四丁酯作为催化剂,将体系密封,抽真空后通入氮气,升温至130℃,酯化5-10小时后,降温至80℃保温30分钟,再次加入二酸化合物质量当量1%(5.05mg)的钛酸四丁酯,升温至260-280℃,并抽真空至0.01Mpa,缩聚4h后,将产物溶于热的N,N-二甲基甲酰胺后沉降于冷的甲醇溶液中,制得三聚氯氰衍生的聚合物[即分子结构如式(Ⅰ)所示的抗菌聚酯材料]纯品,其产率40%,分子量为5000。

用核磁共振氢谱对本实施例得到的抗菌抗粘附高分子材料的结构进行表征,结果如图3所示,得到的结构如下:

从图3可以看出:(1)核磁峰形除溶剂峰以外,几乎没有杂质峰,证明产品纯度较高,与少许的杂质峰积分对比,含量约占5%左右,证明产品纯度≥95%;(2)通过对峰面积的积分可知,苯环上的氢与乙二醇成酯的亚甲基氢与薄荷醇的氢满足8:4:19(1:2:2:2:3:3:6)=图中m1m2n1n2l1l2o1o2:t1t2:a:e:f:c:d:g:k:h:i;(3)图中ppm=2.5附近的峰为溶剂峰(DMSO),ppm=3.3附近的峰为水峰,ppm=2-3.5之间的峰经查阅文献可知是DMF(二甲基甲酰胺)及溶剂自带杂质二甲基乙酰胺的甲基峰;可见,图3中的核磁峰形纯净,且积分比符合理论数据,由此可以说明产品纯度很高,大约为95%以上。

将上述制备的抗菌抗粘附高分子材料制备成母粒,按照以下步骤进行:

1.固相法为:将聚酯高分子加入到转矩流变仪中反应,反应温度略低于聚酯高分子熔点(280℃),反应时间120min,反应结束后将产物粉碎,再经过真空干燥早得到所述抗菌高分子母粒;

2.所述熔融法为:将聚酯高分子加入到转矩流变仪中反应,反应温度略低于聚酯高分子熔点(约280℃),反应时间30min,反应结束后将经甲醇洗脱杂质,再经过真空干燥早得到所述抗菌高分子母粒;

3.所述溶液法为:将抗菌聚酯高分子与二氯甲烷混合使其溶解,形成溶液后,均匀搅拌60min,将产物倒入甲醇沉淀,再经过真空干燥得到所述抗菌高分子母粒。

利用上述制备的母粒通过挤压成膜进行真菌抗粘附效果测试,具体方法如下步骤进行:

1.称取0.1g抗菌抗粘附高分子母粒,利用压膜机把它们压成直径约为1cm,厚度为0.1cm的圆形膜片,置于无菌操作台内进行紫外线照射灭菌1h。

2.将灭菌后的圆片放置在培养基表面,然后在距离材料1cm左右位置处放置提前滴有6μL黑曲霉生理盐水菌悬液的小圆形滤纸片,所有操作在无菌操作台内完成。在恒温培养箱内进行培养,温度为30℃,用手机拍照记录黑曲霉生长状态,每24h进行一次记录。结果如图4所示。

从图中可以看出,当培养时间达到第9天时,材料表面很干净,观察不到黑曲霉的生长;尤其是当培养时间达到第15天时,其结果与第9天基本一致,说明本发明制备的抗菌聚酯材料对真菌具有良好的抗粘附效果。

实施例2:

将对氨基苯甲酸和薄荷醇单取代衍生物按照摩尔比为3:1(411mg:304mg)分别溶于20mL DMF(N,N-二甲基甲酰胺),利用恒压滴定漏斗将溶于DMF的薄荷醇单取代衍生物滴至到含有吡啶(4.74mg,三聚氯氰衍生物与第Ⅰ催化剂吡啶的摩尔比为1:0.06)的对氨基苯甲酸DMF溶液中,升温到120℃,回流12h,得到反应混合液。将反应混合液用酸性乙醇水混合液(pH=3)沉降。抽滤,取滤饼,烘干,得到白色固体为二酸单体化合物,收率为60%。

二酸单体化合物与二醇化合物按照摩尔比为1:1(505mg:62mg)加入到于装有电动搅拌机的三口瓶中,加入二酸化合物质量的1%(5.05mg)的钛酸四丁酯作为催化剂,将反应体系抽真空,氮气保护,升温至130℃,反应10小时后,降温至80℃保温30分钟,再次加入二酸化合物质量的1%(5.05mg)的钛酸四丁酯,升温至260-280℃,并抽真空至0.01Mpa,缩聚4小时后,得到混合物。将混合物在80℃的DMF中充分溶解,倒入0℃甲醇溶液中沉降,得到抗菌抗粘附高分子聚合物[即分子结构如式(Ⅰ)所示的抗菌聚酯材料]纯品,其产率50%,分子量为5000。

实施例3:

将对氨基苯甲酸和薄荷醇单取代衍生物按照摩尔比为6:1(822mg:304mg)分别溶于20mL DMF(N,N-二甲基甲酰胺),利用恒压滴定漏斗将溶于DMF的薄荷醇单取代衍生物滴至到含有吡啶(6.32mg,三聚氯氰衍生物与第Ⅰ催化剂吡啶的摩尔比为1:0.08)的对氨基苯甲酸DMF溶液中,升温到140℃,回流8h,得到反应混合液。将反应混合液用酸性乙醇水混合液(pH=3)沉降。抽滤,取滤饼,烘干,得到白色固体为二酸单体化合物。

二酸单体化合物与二醇化合物按照摩尔比为1:1.2(505mg:74.4mg)加入到于装有电动搅拌机的三口瓶中,加入二酸化合物质量比1%(5.05mg)的钛酸四丁酯作为催化剂,将反应体系抽真空,氮气保护,升温至130℃,反应10小时后,降温至80℃保温30分钟,再次加入二酸化合物质量的1%(5.05mg)的钛酸四丁酯,升温至260-280℃,并抽真空至0.01Mpa,缩聚4小时后,得到混合物。将混合物在80℃的DMF中充分溶解,倒入0℃甲醇溶液中沉降,得到抗菌抗粘附高分子聚合物[即分子结构如式(Ⅰ)所示的抗菌聚酯材料]纯品,其产率40%,分子量为5000。

实施例4:

将对氨基苯甲酸和薄荷醇单取代衍生物按照摩尔比为6:1(822mg:304mg)分别溶于20mL DMF(N,N-二甲基甲酰胺),利用恒压滴定漏斗将溶于DMF的薄荷醇单取代衍生物滴至到含有吡啶(7.91mg,三聚氯氰衍生物与第Ⅰ催化剂吡啶的摩尔比为1:0.1)的对氨基苯甲酸DMF溶液中,升温到160℃,回流8h,得到反应混合液。将反应混合液用酸性乙醇水混合液(pH=3)沉降。抽滤,取滤饼,烘干,得到白色固体为二酸单体化合物。

二酸单体化合物与二醇化合物按照摩尔比为1:1.2(505mg:74.4mg)加入到于装有电动搅拌机的三口瓶中,加入二酸化合物质量的1%(5.05mg)的钛酸四丁酯作为催化剂,将反应体系抽真空,氮气保护,升温至160℃,反应10小时后,降温至80℃保温30分钟,再次加入二酸化合物质量比1%(5.05mg)的钛酸四丁酯,升温至260-280℃,并抽真空至0.01Mpa,缩聚6小时,得到混合物。将混合物在80℃的DMF中充分溶解,倒入0℃甲醇溶液中沉降,得到抗菌抗粘附高分子聚合物[即分子结构如式(Ⅰ)所示的抗菌聚酯材料]纯品,其产率50%,分子量为50000。

实施例5:

将对氨基苯甲酸和薄荷醇单取代衍生物按照摩尔比为10:1(1370mg:340mg)分别溶于20mL DMF(N,N-二甲基甲酰胺),利用恒压滴定漏斗将溶于DMF的薄荷醇单取代衍生物滴至到含有吡啶(7.91mg,三聚氯氰衍生物与第Ⅰ催化剂吡啶的摩尔比为1:0.1)的对氨基苯甲酸DMF溶液中,升温到140℃,回流8h,得到反应混合液。将反应混合液用酸性乙醇水混合液(pH=3)沉降。抽滤,取滤饼,烘干,得到白色固体为二酸单体化合物。

二酸单体化合物与二醇化合物按照摩尔比为1.2:1(即1:0.83)(606mg:62mg)加入到于装有电动搅拌机的三口瓶中,加入二酸化合物质量的1%(6.06mg)的钛酸四丁酯作为催化剂,将反应体系抽真空,氮气保护,升温至160℃,反应10小时后,降温至80℃保温30分钟,再次加入二酸化合物质量的1%(5.05mg)的钛酸四丁酯,升温至260-280℃,并抽真空至0.01Mpa,缩聚6小时,得到混合物。将混合物在80℃的DMF中充分溶解,倒入0℃甲醇溶液中沉降,得到抗菌抗粘附高分子聚合物[即分子结构如式(Ⅰ)所示的抗菌聚酯材料]纯品,其产率60%,分子量为100000。

实施例6:

将对氨基苯甲酸和薄荷醇单取代衍生物按照摩尔比为10:1(1370mg:340mg)分别溶于20mL DMF(N,N-二甲基甲酰胺),利用恒压滴定漏斗将溶于DMF的薄荷醇单取代衍生物滴至到含有吡啶(7.91mg,三聚氯氰衍生物与第Ⅰ催化剂吡啶的摩尔比为1:0.1)的对氨基苯甲酸DMF溶液中,升温到140℃,回流8h,得到反应混合液。将反应混合液用酸性乙醇水混合液(pH=3)沉降。抽滤,取滤饼,烘干,得到白色固体为二酸单体化合物。

二酸单体化合物与二醇化合物按照摩尔比为1.5:1(即1:0.67)(505mg:41mg)加入到于装有电动搅拌机的三口瓶中,加入二酸化合物质量的1%(5.05mg)的钛酸四丁酯作为催化剂,将反应体系抽真空,氮气保护,升温至160℃,反应10小时后,降温至80℃保温30分钟,再次加入二酸化合物质量的1%(5.05mg)的钛酸四丁酯,升温至260-280℃,并抽真空至0.01Mpa,缩聚6小时,得到混合物。将混合物在80℃的DMF中充分溶解,倒入0℃甲醇溶液中沉降,得到抗菌抗粘附高分子聚合物[即分子结构如式(Ⅰ)所示的抗菌聚酯材料]纯品,其产率70%,分子量为1000000。

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明做出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

- 一种抗菌聚酯材料及其制备方法与应用

- 一种表面兼有抗菌性和生物相容性的聚酯材料及制备与应用