一种镁还原渣回收设备及其回收工艺

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及镁还原渣资源化利用技术领域,更具体的说是涉及一种镁还原渣回收设备及其回收工艺。

背景技术

金属镁是一种比刚度、比强度高的轻金属,广泛应用于航空航天、武器装备、交通工具、电子通讯。

皮江法镁生产的废渣中CaO含量一般约为50-55%,SiO

中国金属镁产量约为100万吨,副产还原渣约500-600万吨,利用率按60%计算,可替代330万吨左右水泥产品,可减少CO

因此,如何利用镁还原渣用作水泥产品是本领域技术人员亟需解决的问题。

发明内容

有鉴于此,本发明的目的在于提供一种镁还原渣回收设备及其回收工艺,以降低皮江法炼镁还原渣中的氧化镁含量,并使其合理循环回收再利用。

为了实现上述目的,本发明采用如下技术方案:

一种镁还原渣回收设备,包括:加料斗、冷却机、圆筒筛、斗式提升机和镁还原渣贮仓;其中,加料斗的出口端依次与冷却机、圆筒筛、斗式提升机和镁还原渣贮仓连接。

本发明的有益效果在于,通过冷却机将温度高达1000℃以上的镁还原渣用冷风缓慢冷却,并吸收了镁还原渣中的大部分热量,在缓慢冷却过程中,含镁量高的还原渣保持原状态不粉化,含镁量低的还原渣颗粒被粉化成粉状,粉状颗粒中的大部分被送入集灰室,剩余部分通过圆筒筛进行过筛,得到镁含量较低且粒径较小的成品镁还原渣粉,用于制备高质量水泥。

进一步,上述回收设备还包括:集灰室、余热锅炉、布袋除尘器、引风机和排气筒;其中,冷却机的出口端依次与集灰室、余热锅炉、布袋除尘器、引风机和排气筒连接。

采用上述进一步技术方案的有益效果在于,本发明通过集灰室除去空气中的灰尘,通过余热锅炉吸收空气中的剩余热量,产生0.75-1.2MPa的中低压蒸汽用于生活,采用3.8MPa的中压锅炉产生的中压3.8MPa蒸汽用于发电,通过布袋除尘器除去空气中的剩余灰尘,最后通过引风机和排气筒将合格尾气排至大气中。

进一步,上述回收设备还包括:小引风机,小引风机设置于所述加料斗和所述冷却机之间。

采用上述进一步技术方案的有益效果在于,小引风机采用离心式风机,用于把加料斗内抽至负压,以防加料斗入口灰尘外冒。

进一步,上述回收设备还包括:风量调节阀,风量调节阀设置于圆筒筛远离所述冷却机的一侧。

进一步,上述回收设备还包括:平筛和粗粒渣斗,平筛设置于圆筒筛和斗式提升机之间,并与粗粒渣斗连接。

进一步,上述回收设备还包括:小布袋除尘器,小布袋除尘器设置于斗式提升机和镁还原渣贮仓之间。

进一步,上述加料斗包括:加料斗筒体、保温层、第一翻板、第二翻板、第一翻板阀、第二翻板阀、空气吸引管和翻板给料控制器;加料斗筒体分别与冷却机和集灰室连接,保温层设置于加料斗筒体的外部,第一翻板和第二翻板相对设置于加料斗的进口处内部,第一翻板阀和第二翻板阀设置于加料斗的进口处外部且分别与第一翻板和第二翻板连接,空气吸引管设置于加料斗筒体和小引风机之间,翻板给料控制器加料斗的出口处内部。

进一步,上述冷却机包括:冷却机筒体、大齿轮、小齿轮、托轮架和电动机;冷却机筒体分别与加料斗和圆筒筛连接,大齿轮和小齿轮分别通过托轮架与冷却机筒体连接,电动机与小齿轮连接。

采用上述进一步技术方案的有益效果在于,冷却机以空气缓慢冷却900-1200℃热镁还原渣。

进一步,上述集灰室包括:集灰室内壁泡沫耐火砖层、集灰室外壁钢板外壳、石棉灰保温层和吹灰用空气管;集灰室内壁泡沫耐火砖层、集灰室外壁钢板外壳、石棉灰保温层和吹灰用空气管从内到外依次设置。

采用上述进一步技术方案的有益效果在于,加料斗中吸了部分热和低MgO镁还原渣粉的大量热气流的气体气速降低后在粉尘重力作用下,大量低MgO还原渣在集灰室降落,剩余热气流进入余热锅炉回收热量。

进一步,上述余热锅炉包括:余热锅炉筒体、换热管、吹灰管Ⅰ、吹灰管Ⅱ、锅筒Ⅰ、锅筒Ⅱ、集灰斗Ⅰ、集灰斗Ⅱ、进水口、压力表、排污口和下灰管;余热锅炉筒体分别与集灰室和布袋除尘器连接,换热管设置于余热锅炉筒体的内部,吹灰管Ⅰ和吹灰管Ⅱ分别设置于余热锅炉筒体的左右两侧,锅筒Ⅰ和锅筒Ⅱ分别设置于余热锅炉筒体的上下两侧,集灰斗Ⅰ和集灰斗Ⅱ分别设置于锅筒Ⅱ远离余热锅炉筒体的两侧,进水口设置于锅筒Ⅰ远离余热锅炉筒体的一侧,压力表设置于锅筒Ⅰ靠近进水口的一侧,排污口设置于锅筒Ⅱ远离余热锅炉筒体的一侧,下灰管设置于锅筒Ⅱ远离余热锅炉筒体的一侧。

采用上述进一步技术方案的有益效果在于,从集灰室出口带有部分低MgO和700-800℃的热空气进入余热锅炉锅筒Ⅰ和锅筒Ⅱ之间的换热管内脱盐水换热,脱盐水被蒸发为蒸汽,从锅筒Ⅰ出气口排出,带有部分低MgO还原渣粉的热空气热量被吸收后,穿过对流管,气流中大量低MgO还原渣粉在余热锅炉集灰斗Ⅰ和集灰斗Ⅱ中沉降被卸出。

一种上述镁还原渣回收设备的回收工艺,具体包括以下步骤:

(1)将从还原炉中取出的镁还原渣通过加料斗送入冷却机,然后通入冷风进行冷却,得到冷却镁还原渣粉;

(2)将冷却镁还原渣粉依次通过圆筒筛和斗式提升机进入镁还原渣贮仓,得到成品镁还原渣粉,装入成品袋,入库。

经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:

利用高MgO还原渣和低MgO还原渣在缓慢冷却过程中粉化程度的不同进行分级,并用于制备高质量水泥;同时利用空气回收镁还原渣在冷却过程中释放的热量,并加以利用。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

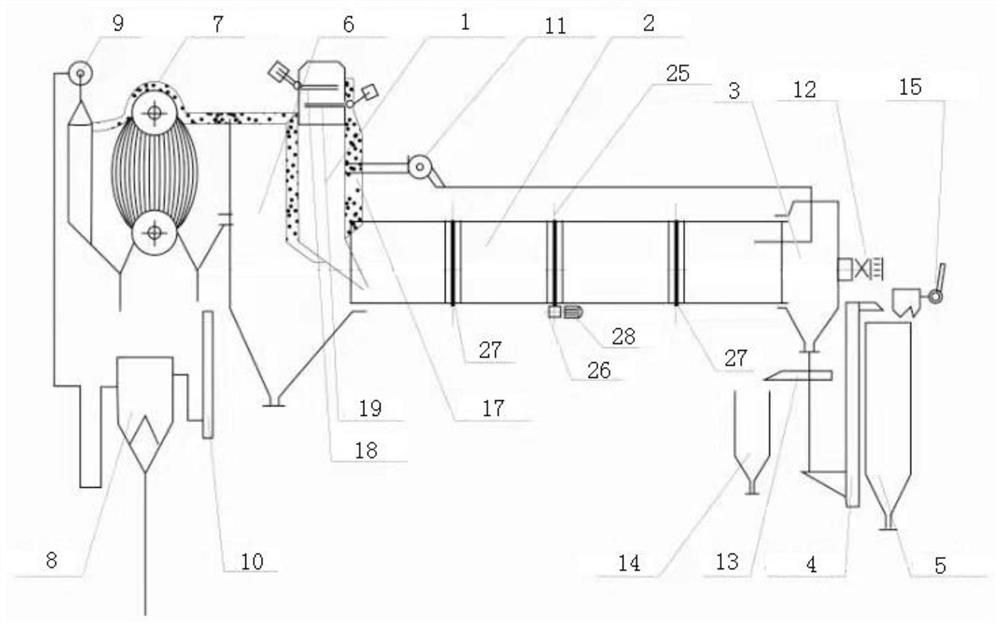

图1附图为本发明提供的镁还原渣回收设备的结构示意图;

图2附图为本发明提供的加料斗的结构示意图;

图3附图为本发明提供的集灰室的结构示意图;

图4附图为本发明提供的余热锅炉的结构示意图。

其中,1-加料斗,2-冷却机,3-圆筒筛,4-斗式提升机,5-镁还原渣贮仓,6-集灰室,7-余热锅炉,8-布袋除尘器,9-引风机,10-排气筒,11-小引风机,12-风量调节阀,13-平筛,14-粗粒渣斗,15-小布袋除尘器,16-加料斗筒体,17-保温层,18-第一翻板,19-第二翻板,20-第一翻板阀,21-第二翻板阀,22-空气吸引管,23-翻板给料控制器,24-冷却机筒体,25-大齿轮,26-小齿轮,27-托轮架,28-电动机,29-集灰室内壁泡沫耐火砖层,30-集灰室外壁钢板外壳,31-石棉灰保温层,32-吹灰用空气管,33-余热锅炉筒体,34-换热管,35-吹灰管Ⅰ,36-吹灰管Ⅱ,37-锅筒Ⅰ,38-锅筒Ⅱ,39-集灰斗Ⅰ,40-集灰斗Ⅱ,41-进水口,42-压力表,43-排污口,44-下灰管。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

本发明实施例公开了一种镁还原渣回收设备,如图1所示,包括:加料斗1、冷却机2、圆筒筛3、斗式提升机4和镁还原渣贮仓5;其中,加料斗1的出口端依次与冷却机2、圆筒筛3、斗式提升机4和镁还原渣贮仓5连接。本发明通过冷却机2将温度高达1000℃以上的镁还原渣用冷风缓慢冷却,并吸收了镁还原渣中的大部分热量,在缓慢冷却过程中,含镁量高的还原渣保持原状态不粉化,含镁量低的还原渣颗粒被粉化成粉状,然后通过圆筒筛3(从冷却机2出口排出高MgO还原渣进入圆筒筛3出10mm以上还原渣大颗粒,用途根据情况确定)进行过筛,得到镁含量较低且粒径较小的成品镁还原渣粉,用于制备高质量水泥。

在一个实施例中,上述回收设备还包括:集灰室6、余热锅炉7、布袋除尘器8、引风机9和排气筒10;其中,冷却机2的出口端依次与集灰室6、余热锅炉7、布袋除尘器8、引风机9和排气筒10连接。本发明通过集灰室6除去空气中的灰尘,通过余热锅炉7吸收空气中的剩余热量,产生0.75-1.2MPa的中低压蒸汽用于生活,采用3.8MPa的中压锅炉产生的中压3.8MPa蒸汽用于发电,通过布袋除尘器8(根据处理量确定设备参数,附螺杆空压机1台,风量4m

在一个实施例中,上述回收设备还包括:小引风机11,小引风机11设置于所述加料斗1和所述冷却机2之间。小引风机11采用离心式风机,把加料斗1气体抽向冷却机2下料端冷却机2筒内距冷却机2冷端边沿680mm处,用于把加料斗1内抽至负压,以防加料斗1入口灰尘外冒。

在一个实施例中,上述回收设备还包括:风量调节阀12,风量调节阀12设置于圆筒筛3远离所述冷却机2的一侧。

在一个实施例中,上述回收设备还包括:平筛13和粗粒渣斗14,平筛13设置于圆筒筛3和斗式提升机4之间,并与粗粒渣斗14连接。

在一个实施例中,上述回收设备还包括:小布袋除尘器15,小布袋除尘器15设置于斗式提升机4和镁还原渣贮仓5之间。

在一个实施例中,如图2所示,上述加料斗1包括:加料斗筒体16、保温层17、第一翻板18、第二翻板19、第一翻板阀20、第二翻板阀21、空气吸引管22和翻板给料控制器23;加料斗筒体16(采用20g钢板焊制,δ=12mm)分别与冷却机2和集灰室6连接,保温层17(岩棉,δ=20mm)设置于加料斗筒体16的外部,保温层17外用铝膜保温层17包扎2层,第一翻板18(加料口内距加料边界线150mm处,采用20g钢板焊制,δ=12mm,与下料斗边沿间隙为8-10mm)和第二翻板19(距第一翻板阀20阀轴中心水平线560mm处,采用20g钢板焊制,δ=12mm,与下料斗边沿间隙为8-10mm)相对设置于加料斗1的进口处内部,第一翻板阀20和第二翻板阀21设置于加料斗1的进口处外部且分别与第一翻板18和第二翻板19连接,空气吸引管22(距加料斗1上边沿1000mm处,中心孔为Dg80,管内负压为20-50Pa)设置于加料斗筒体16和小引风机11之间并与小引风机11连接,翻板给料控制器23加料斗1的出口处内部。

在一个实施例中,如图2所示,上述冷却机2包括:冷却机筒体24、大齿轮25、小齿轮26、托轮架27和电动机28;冷却机筒体24分别与加料斗1和圆筒筛3连接,大齿轮25和小齿轮26分别通过托轮架27与冷却机筒体24连接,电动机28与小齿轮26连接。冷却机2以空气缓慢冷却900-1200℃热镁还原渣,具体尺寸由处理量确定,转速1-3r/min,筒体坡度1-3%。

在一个实施例中,如图3所示,上述集灰室6包括:集灰室内壁泡沫耐火砖层29、集灰室外壁钢板外壳30(采用20g钢板焊制,δ=12mm)、石棉灰保温层31(岩棉或铝酸铝纤维保温层,δ=200mm,外包无硷玻璃布2层)和吹灰用空气管32;集灰室内壁泡沫耐火砖层29、集灰室外壁钢板外壳30、石棉灰保温层31和吹灰用空气管32从内到外依次设置。加料斗1中吸了部分热和低MgO镁还原渣粉的大量热气流的气体气速降低后在粉尘重力作用下,大量低MgO还原渣在集灰室6降落,剩余热气流进入余热锅炉7回收热量。

在一个实施例中,如图4所示,上述余热锅炉7包括:余热锅炉筒体33、换热管34、吹灰管Ⅰ35、吹灰管Ⅱ36、锅筒Ⅰ37、锅筒Ⅱ38、集灰斗Ⅰ39、集灰斗Ⅱ40、进水口41、压力表42、排污口43和下灰管44;余热锅炉筒体33分别与集灰室6和布袋除尘器8连接,换热管34设置于余热锅炉筒体33的内部,吹灰管Ⅰ35和吹灰管Ⅱ36分别设置于余热锅炉筒体33的左右两侧,锅筒Ⅰ37和锅筒Ⅱ38分别设置于余热锅炉筒体33的上下两侧,集灰斗Ⅰ39和集灰斗Ⅱ40分别设置于锅筒Ⅱ38远离余热锅炉筒体33的两侧,进水口41设置于锅筒Ⅰ37远离余热锅炉筒体33的一侧,压力表42设置于锅筒Ⅰ37靠近进水口41的一侧,排污口43设置于锅筒Ⅱ38远离余热锅炉筒体33的一侧,下灰管44设置于锅筒Ⅱ38远离余热锅炉筒体33的一侧。从集灰室6出口带有部分低MgO和700-800℃的热空气进入余热锅炉7锅筒Ⅰ37和锅筒Ⅱ38之间的换热管34内脱盐水换热,脱盐水被蒸发为蒸汽,从锅筒Ⅰ37出气口排出,带有部分低MgO还原渣粉的热空气热量被吸收后,穿过对流管,气流中大量低MgO还原渣粉在余热锅炉7集灰斗Ⅰ39和集灰斗Ⅱ40中沉降被卸出。

其中,冷脱盐水以1.6MPa压力由锅炉经水泵加入锅筒Ⅰ37中,从锅炉对流管流入锅筒Ⅱ38,吸收了对流管外热空气的热量,被气化后由上升管进入锅筒Ⅰ37,排出炉外;从对流管流入锅筒Ⅱ38的热水受热蒸发进入锅筒Ⅰ37,水中残存固形物残流在锅筒Ⅱ38的水中被累计,浓度达到规定值后,从锅筒Ⅱ38排污阀中排出锅炉外;锅筒Ⅰ37上设有双减压阀和压力表42,以防锅炉运行中压力超出安全范围造成重大安全事故;上锅筒Ⅱ38对流管下设置8处吹灰管,防止积灰影响对流管传热效果;锅筒Ⅰ37和锅筒Ⅱ38外暴露处以岩棉纤维δ=200mm保温,保温层17外以无硷玻璃布2层保护。

本发明实施例还公开了上述镁还原渣回收设备的回收工艺,具体包括以下步骤:

(1)将从还原炉中取出的镁还原渣通过加料斗1送入冷却机2,然后通入冷风进行冷却,得到冷却镁还原渣粉;

(2)将冷却镁还原渣粉依次通过圆筒筛3和斗式提升机4进入镁还原渣贮仓5,得到成品镁还原渣粉,装入成品袋,入库;

(3)将冷却机2中吸收了镁还原渣热量后的空气和剩余冷却镁还原渣粉依次通过集灰室6、余热锅炉7、布袋除尘器8、引风机9和排气筒10,然后排入大气。

经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:利用高MgO还原渣和低MgO还原渣在缓慢冷却过程中粉化程度的不同进行分级,并用于制备高质量水泥;同时利用空气回收镁还原渣在冷却过程中释放的热量,并加以利用。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种镁还原渣回收设备及其回收工艺

- 一种铝渣回收设备及铝渣回收工艺