油压缸及串联式同步油压缸系统

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及机械技术领域,尤其涉及一种油压缸及串联式同步油压缸系统。

背景技术

油压缸是一种利用液压油推动活塞,以将液压能转变为机械能的致动元件,执行单向的往复运动,且在业界中已是不可或缺的设备。

在一些需要同步制动的装置中,常会使用到串联式同步油压缸系统,此系统可包括两个或两个以上串联的油压缸。然而,此系统内通常会混入空气,其原因多半是在组装连接油压缸的过程中所致。若无法适时将空气排出,空气将随着油压缸的运作不断在系统里循环跑动,反而影响了油压缸的同步性。

现有技术中的解决方案包括在油路中额外加装补偿机制,进行排气及补油的动作,以免混入的空气影响系统的同步性。然而,额外的补偿机制将会导致成本的增加。

发明内容

本发明的目的在于提供一种油压缸及串联式同步油压缸系统,其无需补偿机制的设置。

为达到上述目的,本发明提供了一种油压缸,该油压缸包括:缸体,包括第一腔室及第二腔室,且具有第一油孔及第二油孔,该第一油孔的内径大于该第二油孔的内径;以及活塞组件,设置于该缸体内,且可在该缸体内的起始位置与受压位置之间移动,该活塞组件包括活塞、杆体及密封组件,该密封组件套设于该活塞上,且设置于该活塞与该缸体之间,该第一腔室及该第二腔室藉由该密封组件相互隔离;其中,当该活塞组件位于该起始位置时,该第一油孔及该第二油孔分别位于该密封组件的相对两侧,以分别与该第一腔室及该第二腔室相连通。

较佳的,该油压缸还包括第一接头,该第一接头具有连通道,该连通道与该第一油孔及该第二油孔相连通。

较佳的,该缸体还具有第三油孔,当该活塞组件位于该受压位置时,该第一油孔及该第二油孔与该第一腔室相连通,该第三油孔与该第二腔室相连通。

较佳的,该第一油孔及该第二油孔位于该缸体的第一端,该第三油孔位于该缸体的第二端。

较佳的,该密封组件紧靠于该缸体的内壁,该活塞藉由该密封组件以与该缸体的内壁相间隔。

基于上述油压缸,本发明还提供一种串联式同步油压缸系统,该系统包括:第一油压缸及第二油压缸,均包括:缸体,包括第一腔室及第二腔室,且具有第一油孔、第二油孔及第三油孔,该第一油孔的内径大于该第二油孔的内径;以及活塞组件,设置于该缸体内,且可在该缸体内的起始位置与受压位置之间移动,该活塞组件包括活塞、杆体及密封组件,该密封组件套设于该活塞上,且设置于该活塞与该缸体之间,该第一腔室及该第二腔室藉由该密封组件相互隔离;其中,当该活塞组件位于该起始位置时,该第一油孔及该第二油孔分别位于该密封组件的相对两侧,分别与该第一腔室及该第二腔室相连通;当该活塞组件位于该受压位置时,该第一油孔及该第二油孔与该第一腔室相连通,该第三油孔与该第二腔室相连通;以及连接管,分别连通于该第一油压缸的该第三油孔以及该第二油压缸的该第一油孔及该第二油孔。

较佳的,该系统还包括第一油管、第二油管以及油箱,其中该第一油管分别连通于该油箱以及该第一油压缸的该第一油孔及该第二油孔,该第二油管分别连通于该第二油压缸的该第三油孔以及该油箱,其中该油箱包括排气装置。

较佳的,该第一油压缸及该第二油压缸皆更分别包括第一接头,该第一接头具有连通道,该连通道系与该第一油孔及该第二油孔相连通。

较佳的,该第一油孔及该第二油孔位于该缸体的第一端,该第三油孔位于该缸体的第二端。

较佳的,该第一油压缸的该缸体的内径大于该第二油压缸的该缸体的内径,

与现有技术相比,本发明提供的油压缸及串联式同步油压缸系统,于油压缸的其中一端配置两个内径不同的油孔,且当活塞组件位于起始位置时,两油孔分别位在密封组件的相对两侧,内径较大的油孔与第一腔室相连通,内径较小的油孔则与第二腔室相连通。通过上述配置,即使不需在油路中额外加装补偿机制,也能达到排气及补油的效果。

附图说明

图1是本发明实施例提供的串联式同步油压缸系统的方块示意图;

图2是本发明实施例提供的串联式同步油压缸系统于第一状态的结构剖视图;

图3是本发明实施例提供的串联式同步油压缸系统于第二状态的结构剖视图;

图4是本发明实施例提供的串联式同步油压缸系统于第三状态的结构剖视图;

图5A是图2中区域E1的放大示意图;

图5B是图5A中区域E2的放大示意图。

具体实施方式

为使对本发明的目的、构造、特征及其功能有进一步的了解,兹配合实施例详细说明如下。

在说明书及权利要求书当中使用了某些词汇来指称特定的元件。所属领域中具有通常知识者应可理解,制造商可能会用不同的名词来称呼同一个元件。本说明书及权利要求书并不以名称的差异来作为区分元件的方式,而是以元件在功能上的差异来作为区分的准则。在通篇说明书及权利要求当中所提及的「包括」为开放式的用语,故应解释成「包括但不限定于」。

图1是本发明实施例提供的串联式同步油压缸系统10的方块示意图。串联式同步油压缸系统10包括第一油压缸100A、第二油压缸100B、以及连接管11。连接管11系连通于第一油压缸100A及第二油压缸100B之间。于本实施例中,串联式同步油压缸系统10以包含第一油压缸100A及第二油压缸100B等两个油压缸为例说明;然可理解的是,本发明所提出的串联式同步油压缸系统10并不限于两个油压缸,亦可包含两个以上的油压缸。

此外,串联式同步油压缸系统10还包括第一油管12、第二油管13以及油箱14。第一油管12分别连通于油箱14以及第一油压缸100A,第二油管13分别连通于第二油压缸100B以及油箱14。液压油可以自油箱14流出,并依序经由第一油管12流入第一油压缸100A、经由连接管11流入第二油压缸100B、再经由第二油管13流回油箱14中,以推动第一油压缸100A及第二油压缸100B的活塞组件从起始位置活动至受压位置;另一方面,若要将第一油压缸100A及第二油压缸100B的活塞组件从受压位置驱动回起始位置,可令液压油自油箱14流出,使液压油依序经由第二油管13流入第二油压缸100B、经由连接管11流入第一油压缸100A、最后经由第一油管12流回油箱14中。如此,藉由不断改变液压油的流动方向,即可往复驱动活塞组件运动。

在一实施例中,串联式同步油压缸系统10可以应用于手术台,以应手术需求对应地调整病人的姿势,例如是调整病人的单/双脚高度。举例来说,第一油压缸100A及第二油压缸100B可用于调整手术台的脚板高度,例如是独立地调整左脚板或右脚板的高度,或是同步调整左、右脚板的高度。在执行脚板高度的调整时,第一油压缸100A及第二油压缸100B需同步作动,以确保脚板能够稳定且平衡地升降。藉由本发明所提出的第一油压缸100A、第二油压缸100B及串联式同步油压缸系统10,即使不需在油路中额外加装补偿机制,也能达到排气及补油的效果。

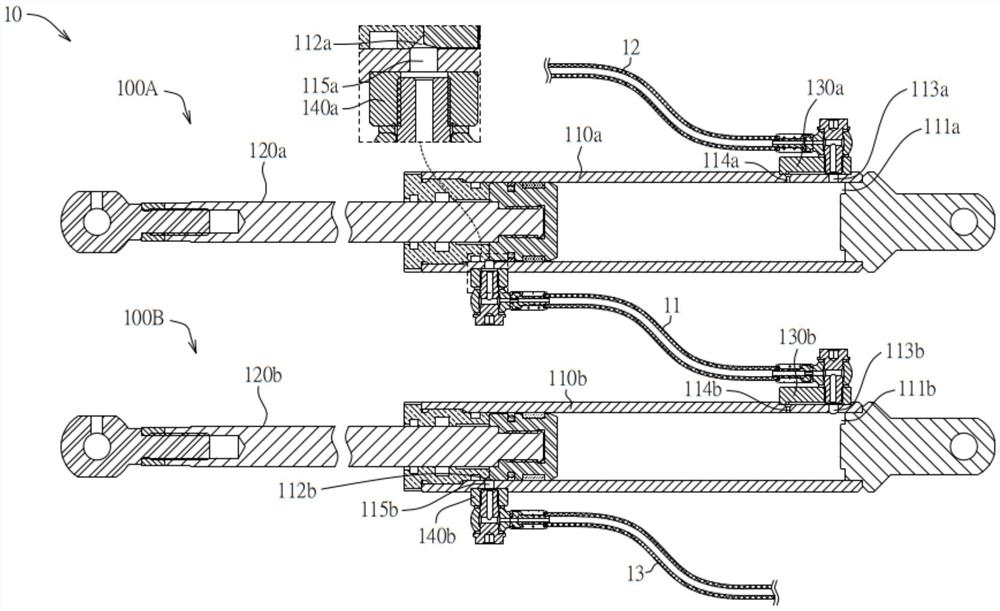

图2是本发明实施例提供的串联式同步油压缸系统10于第一状态的结构剖视图。图3是图2中串联式同步油压缸系统10于第二状态的结构剖视图。图4是图2中串联式同步油压缸系统10于第三状态的结构剖视图。

请参照图2、图3及图4,第一油压缸100A及第二油压缸100B分别包括缸体110a、110b以及活塞组件120a、120b。在一实施例中,第一油压缸100A的缸体110a的内径可大于第二油压缸100B的缸体110b的内径,但本发明不以此为限。

活塞组件120a、120b设置于缸体110a、110b内,且可在缸体110a、110b内的起始位置与受压位置之间移动。具体地说,于图2中,活塞组件120a、120b位于起始位置;于图3中,活塞组件120a、120b被驱动至中间位置;于图4中,活塞组件120a、120b被驱动至受压位置。

图5A是图2中区域E1的放大图。请参照图2及图5A,第一油压缸100A的活塞组件120a包括活塞121a、杆体122a以及密封组件123a。杆体122a的一端连接于活塞121a,例如是依靠螺纹与活塞121a相互固定。杆体122a的另一端伸出于缸体110a之外。当活塞121a藉由液压油的进给而移动时,其可同时带动杆体122a伸缩。

密封组件123a套设于活塞121a上,且设置于活塞121a与缸体110a之间。密封组件123a紧靠于缸体110a的内壁,且活塞121a可藉由密封组件123a与缸体110a的内壁间隔开来,避免活塞121a在移动的过程中与缸体110a的内壁产生摩擦而受损。

此外,密封组件123a更提供密封的作用。详细地说,缸体110a藉由密封组件123a而区分成第一腔室111a及第二腔室112a。第一腔室111a及第二腔室112a藉由密封组件123a而相互隔离,如此,第一腔室111a及第二腔室112a内的液压油不会从其中一者泄漏到另一者。当活塞组件120a在起始位置与受压位置之间移动的过程中,将会改变第一腔室111a及第二腔室112a的容积。

同样地,第二油压缸100B的活塞组件120b亦包括类似于第一油压缸100A的活塞组件120a的构造,于此不再赘述。第二油压缸100B的缸体110b亦藉由密封组件123b而区分成第一腔室111b及第二腔室112b。

如图2所示,缸体110a、110b具有第一油孔113a、113b、第二油孔114a、114b及第三油孔115a、115b。第一油孔113a、113b及第二油孔114a、114b位于缸体110a、110b的第一端,例如是活塞组件120a、120b的起始位置的一端;第三油孔115a、115b位于缸体110a、110b的第二端,例如是活塞组件120a、120b的受压位置的一端。

第一油压缸100A及第二油压缸100B还分别包括第一接头130a、130b及第二接头140a、140b。第一接头130a、130b及第二接头140a、140b分别位于第一油压缸100A及第二油压缸100B的相对两端。在一实施例中,第一接头130a、130b配置于活塞组件120a、120b的起始位置的一端,而第二接头140a、140b则配置于活塞组件120a、120b的受压位置的一端。

第一接头130a、130b对应于第一油孔113a、113b及第二油孔114a、114b的位置配置于缸体110a、110b上。在一实施例中,如图5A所示,第一接头130a更具有连通道131a,连通道131a系与第一油孔113a及第二油孔114a相连通。同样地,请回到图2,第一接头130b亦具有类似于第一接头130a的构造,于此不再赘述。第二接头140a、140b对应于第三油孔115a、115b的位置配置于缸体110a、110b上。

请参照图2,第一油管12连接于第一油压缸100A的第一接头130a,并经由连通道131a与第一油孔113a及第二油孔114a相连通。连接管11的两端分别连接于第一油压缸100A的第二接头140a及第二油压缸100B的第一接头130b。进一步地,连接管11经由第一油压缸100A的第二接头140a与第三油孔115a相连通,并经由第二油压缸100B的第一接头130b的连通道131b与第一油孔113b及第二油孔114b相连通。第二油管13连接于第二油压缸100B的第二接头140b,并经由第二接头140b与第三油孔115b相连通。

当活塞组件120a、120b位于起始位置时,第三油孔115a、115b与第二腔室112a、112b相连通,第一油孔113a、113b及第二油孔114a、114b分别位于密封组件123a、123b的相对两侧,分别与第一腔室111a、111b及第二腔室112a、112b相连通。

详细地说,请参照图5A及图5B,其中图5B是图5A中区域E2的放大图。从图5A中可见,第一油孔113a与第一腔室111a相连通,且藉由密封组件123a与第二腔室112a互相隔离;进一步从图5B中可见,第二油孔114a系与第二腔室112a相连通,且藉由密封组件123a与第一腔室111a互相隔离。

请参照图5A及图5B,于本发明中,第一油压缸100A的第一油孔113a的内径D1大于第二油孔114a的内径D2。同样地,第二油压缸100B的第一油孔113b及第二油孔114b也具有类似的配置。这样的配置有助于利用第一油压缸100A和第二油压缸100B的自身结构以达到排气及补油的效果,而不需在油路中额外加装补偿机制。

详细地说,请参照图1、图2及图5A,若油路中已充满了液压油,且第一油压缸100A及第二油压缸100B的活塞组件120a、120b位于图2所示的起始位置的情况下,使液压油经由第一油管12从第一油压缸100A的第一接头130a进油,并流进连通道131a中。由于液压油具有往低压流动的特性,若第二油孔114a中存有空气,液压油会优先往第二油孔114a流动,将空气挤进第二腔室112a中,空气又接着经由第三油孔115a、连接管11而流至第二油压缸100B的缸体110b内。若此空气被挤至缸体110b的第二油孔114b中时,液压油仍会优先往第二油孔114b流动,将空气挤进第二腔室112b中。之后,空气可经由第三油孔140b而流至第二油管13,然后经由第二油管13流进油箱14中。于此,油箱14包括排气装置15,流进油箱14的空气从而被排气装置15排出至外部。

若空气被完全排出的情况下,第一油孔113a及第二油孔114a不再存有空气,液压油便会优先往低压的第一油孔113a流动,使液压油进入第一腔室111a中,藉以同步推动活塞组件120a及活塞组件120b从起始位置往图3所示的中间位置移动,进而往图4所示的受压位置移动。

请参照图4及其部分放大图,当活塞组件120a、120b位于受压位置时,第一油孔113a、113b及第二油孔114a、114b与第一腔室111a、111b相连通,第三油孔115a、115b系与第二腔室112a、112b相连通。

若要将活塞组件120a、120b从图4所示的受压位置驱动回图2所示的起始位置,可使液压油经由第二油管13从第二油压缸100B的第二接头130b的第三油孔115b进油,并流进第二腔室112b中,藉以同步推动活塞组件120b及活塞组件120a从受压位置往图3所示的中间位置移动,进而往图2所示的起始位置移动。

综上所述,本发明所提供的油压缸及串联式同步油压缸系统,于油压缸的其中一端配置两个内径不同的油孔,且当活塞组件位于起始位置时,两油孔分别位在密封组件的相对两侧,内径较大的油孔与第一腔室相连通,内径较小的油孔则与第二腔室相连通。通过上述配置,即使不需在油路中额外加装补偿机制,也能达到排气及补油的效果。

本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发明的范例。必需指出的是,已揭露的实施例并未限制本发明的范围。相反地,在不脱离本发明的精神和范围内所作的更动与润饰,均属本发明的专利保护范围。

- 油压缸及串联式同步油压缸系统

- 一种厢式压滤机油压缸推板前进同步化方法